三种高强铝合金高温组织实时观察研究

袁建宇 王 影 逄锦程 谢国君 卢 鹉

(航天材料及工艺研究所,北京 100076)

文 摘 2219、2A14、2195 铝合金是航天领域常用的三种结构材料,特别是2195 合金,因其密度低、比强度和比刚度高等优势在航天的应用越来越广泛。本文基于高温金相实时观测系统,在50 K/min加热速率下对强化态(固溶+时效)下的三种铝合金常温(约25 ℃)至软化温度(约600~660 ℃)下微观组织及相组成的变化过程进行了实时观察。结果表明:强化态下的三种铝合金均在高于其固相线的温度下发生了熔化,高温金相视场中的初始熔化位置位于圆形相(含有Al、Cu 元素)附近,而块状相(含有Al、Cu、Fe 等元素)则最后发生熔化。重新凝固后材料显微硬度降低50%左右,表明基体中的增强相减少;先析α 相中Cu 含量降低,大部分Cu 元素均富集于晶界上形成接近共晶成分的网状富Cu相;未溶块状相熔点较高,重新凝固后被推移到晶界。对三种铝合金分析对比结果表明,2195 合金固液温度区间最小,高温下形成的网状富Cu 液膜最容易被拉开,因此该材料热裂纹敏感性最大。

0 引言

2219、2A14 以及2195 合金是航天工业常用的三种高强铝合金结构材料,在贮箱、阀体等结构上得到了广泛的应用[1]。其中,2219 合金属Al-Cu 系合金,2A14 合金属Al-Cu-Mg-Si 系合金[2-3],2195 合金属Al-Cu-Li 系合金。从国外运载火箭的应用来看,贮箱结构材料已经从第一代铝镁合金,第二代铝铜合金发展到第三代铝锂合金[4-5]。2195 合金可以在铝铜合金的基础上进一步减低结构质量,提高运载能力,其用量占比在运载火箭中正在逐渐升高[6-8]。

三种铝合金使用状态均为固溶+时效态,其强化机理相似,均是使溶质元素固溶于铝基体组织,然后快速冷却,从而得到过饱和固溶体,然后对固溶态的合金进行时效处理,时效过程中使合金析出沉淀相,弥散分布在基体上,从而让合金得到强化[9-12]。2219合金时效后合金内部形成细小弥散的强化相θ″相及θ′相等,从而达到较高的强度[13-14]。2A14合金是在Al-Mg-Si系合金的基础上加入Cu和少量Mn发展起来的,主要强化相为θ″相(Al2Cu)和β相(Mg2Si)等。2195合金添加Li元素可以使合金在时效过程中析出片状T1相(Al2CuLi),从而得到比2219、2A14合金更高的时效强度。

运载火箭低温贮箱等结构正是利用了2195合金的高强度,更好实现了结构减重、有效载荷增加的目的。贮箱生产过程涉及焊接工艺,焊接过程中铝合金材料会经历高温熔化和冷却过程,其高温组织和合金相组成的转变过程对研究上述材料在焊接过程中的性能变化和缺陷产生的机理十分重要。研究人员通过XRD、SEM、TEM、DSC 等多种手段对上述问题进行过研究[15-17],然而上述方法均无法实现对高温组织变化过程的原位实时观察。实际上,研究高温组织和相转变的最简便方式是通过高温金相系统,原位观察不同温度下试样表面显微组织变化。该技术不仅能够像普通金相技术那样观察常温、静态下的组织,还能够控制温度变化,实时观测组织及相的演变过程[18],因此受到了研究人员的重视。

本文采用高温金相系统,对航天工业中常用的三种铝合金材料(2195、2219、2A14)的高温组织进行原位观察与分析,从而深入了解上述材料在经历高温后的组织和性能变化机理,拟为运载火箭贮箱等结构研制和焊接工艺提供借鉴。

1 试验

1.1 试验材料

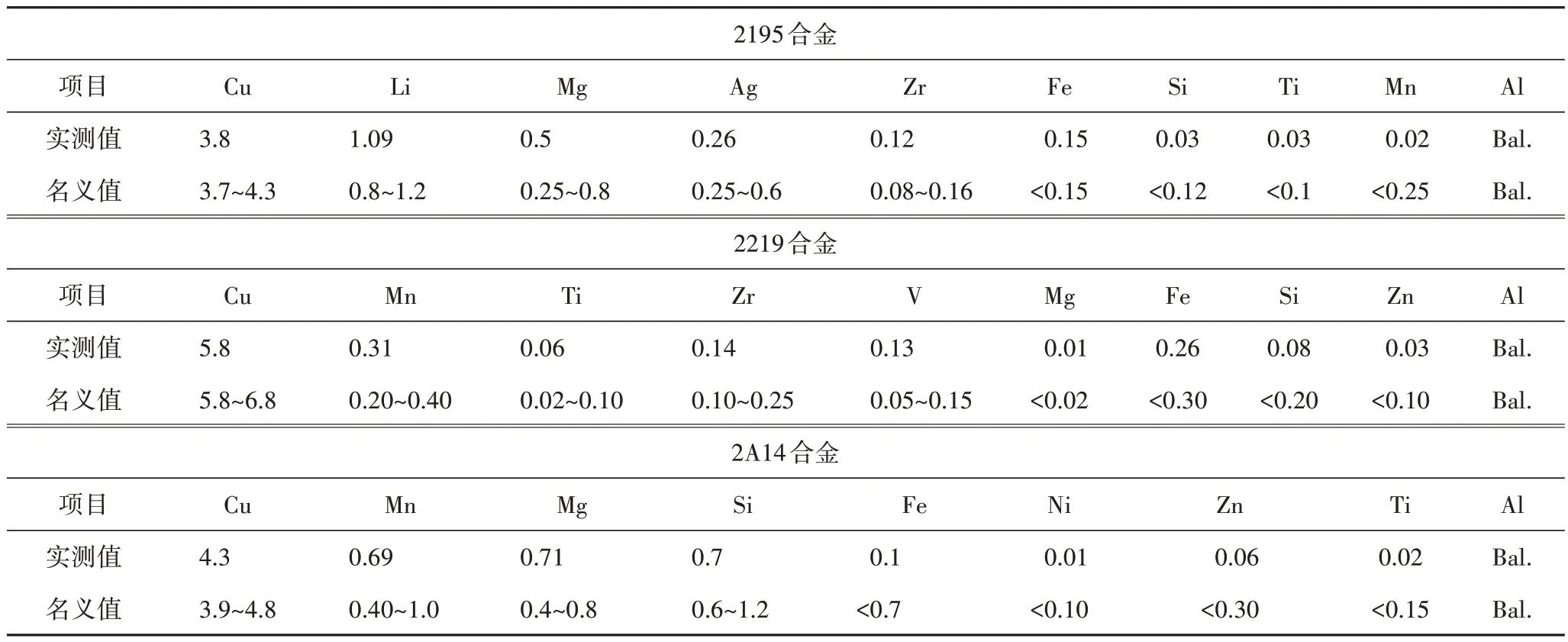

材料为2195(T8态)、2219(T87态)以及2A14(T6态)铝合金板材,上述热处理状态均为火箭低温贮箱的常见使用状态。三种铝合金的名义化学成分及实测值见表1,主合金元素均为Cu,其中2195 合金Cu含量实测值为3.8%,其他合金元素包括Li、Mg 等;2219合金Cu含量实测值为5.8%,还含有少量Mn、Fe等元素;2A14 合金铜含量为4.3%,还包括Mg、Si、Mn、Fe等元素。

表1 三种铝合金名义化学成分及实测值Tab.1 Nominal and actual chemical composition of three aluminum alloys%(w)

1.2 高温金相系统

高温金相系统包括5个不同的子系统,分别为成像系统、气体保护系统、真空系统、加热系统和冷却系统。其中,成像系统包括光学显微镜、图像处理软件和图像录制软件;气体保护系统包括氩气气瓶、气体流量计;加热系统包括铑电阻丝、热电偶以及温度控制器;冷却系统包括循环水及其流经的管路,其核心部分如图1所示[19]。

图1 高温金相系统组成Fig.1 The experimental setup of the high temperature metallography in-situ observation system

1.3 试验参数

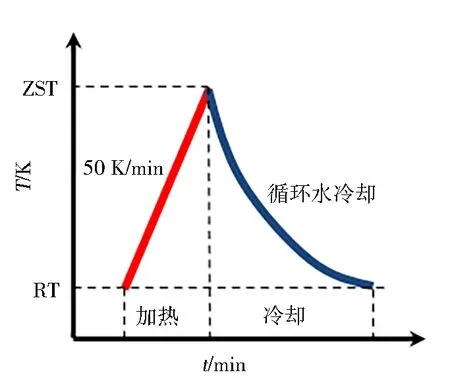

将三种铝合金材料加工成适合高温金相观察的小尺寸薄片状试样,将其水平放入陶瓷坩埚样品腔内。设置控温程序从室温(RT,约25 ℃)上升,升温速度为50 K/min,逐渐升至材料发生软化和坍塌的温度(ZST,约660~700 ℃),随后降温,降温过程中采用循环水冷却,降至室温后停止试验,加热过程示意图如图2所示。在加热过程中,实时观察三种铝合金材料表面组织和合金相组成的演变过程;材料软化坍塌后,由于试样表面较为粗糙且存在氧化膜,不再适合光学显微镜观察,因此后续采用扫描电镜进行表面观察与分析。

图2 三种铝合金加热过程示意图Fig.2 Illustration of the heating process for three aluminum alloys

1.4 试验方法

采用Quanta FEG 650场发射扫描电镜进行微观观察,加速电压为20 kV,采用牛津X-Max能谱仪进行成分分析。采用ATM Saphir 560设备对试样进行自动研磨、抛光,采用凯勒试剂进行试样腐蚀,采用Leica DM 4000M光学显微镜对腐蚀后的试样进行金相组织观察。采用岛津1600-5122VD维氏硬度计对金相试样进行显微硬度测试,加载载荷为200 g,加载时间为15 s。

2 试验结果

2.1 金相组织

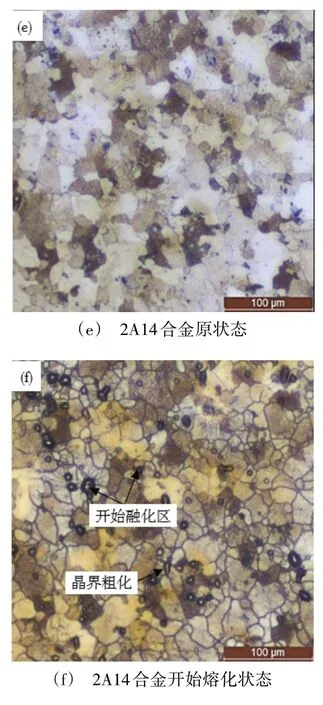

2195、2219、2A14三种铝合金原状态(分别为T8态、T87态以及T6态)金相组织见图3。从图中可以看到,三种铝合金组织均为α相+质点相。参照GB/T 6394—2017,对三种铝合金组织晶粒度进行评定,2195合金晶粒尺寸最大,晶粒度为3级,2219合金晶粒度为4级,2A14合金晶粒度为6级。上述晶粒度的区别与该合金经历的轧制过程有关。除了晶粒之外,在三种铝合金内部还可以看到大量的未溶质点相,这些未溶质点相既有可能分布在晶界,也有可能分布在晶内,形状不规则,尺寸均在30 µm以下。

图3 三种铝合金显微组织Fig.3 Microstructure of three alloys

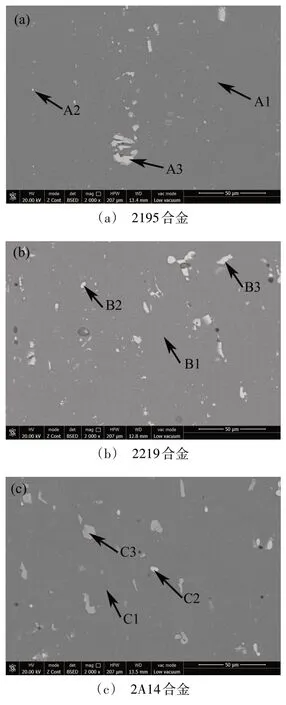

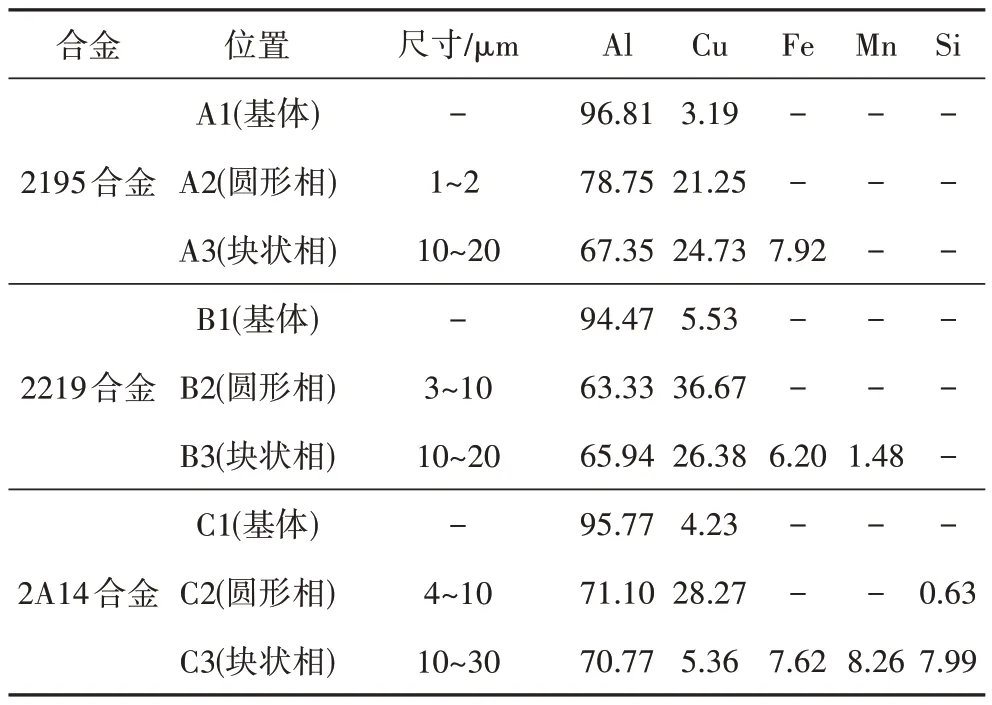

2.2 合金相组成

为了对上述三种合金相组成进行进一步分析,分别在背散射模式下进行观察,微观形貌见图4。从图中可以看到,三种合金基体(A1、B1、C1)上均弥散分布大量质点相,按照形状划分,上述质点相包括2类:分别为圆形相(A2、B2、C2)和块状相(A3、B3、C3)。分别对三种合金的基体和质点相进行成分分析和对比,并对其尺寸进行汇总,结果如表2所示。从表2中可以发现:(1)基体中(A1、B1、C1处)Cu含量均低于实际Cu含量,这是由于大量的Cu进入到了未溶质点相之中所致;(2)三种合金均含有圆形Al-Cu相,虽然尺寸有区别,但Cu含量均较高(20%~40%),接近共晶成分(33%);(3)三种合金中均含有块状相,且该相的组成差别很大,在2195合金当中为Al-Cu-Fe相,在2219合金中为Al-Cu-Fe-Mn相,在2A14合金中为Al-Cu-Fe-Mn-Si相,上述不规则块状相能起到的强化效果非常有限,并且易于形成疲劳裂纹和局部腐蚀失效的源区。

图4 三种铝合金背散射模式下的合金相组成Fig.4 Constituent phases of three aluminum alloys in backscattered electron detector mode

表2 三种铝合金相组成能谱分析定量结果Tab.2 Quantitative EDS analysis results for constituent phases of three aluminum alloys%(w)

2.3 高温金相实时观察

图5显示了2195、2219、2A14三种合金高温组织实时观察,组织变化过程相同点如下:(1)三种材料均在高于其固相线的温度下发现了熔化现象。上述现象主要是加热速率较快,在共晶温度(约548 ℃)下各相来不及达到平衡,因此固相线向相图的上方移动;(2)三种材料初始熔化位置均为圆形的未溶质点相附近,这种相既可能分布在晶内,也可能分布在晶界,由于该相中的Cu 含量较高,在该成分下的液相线温度较低,从而导致在圆形相附近首先发生熔化;(3)三种材料内部不规则的块状相熔点较高,在整个熔化过程中最后发生熔化,冷却后组织还存在少量残余,且大多分布于晶界处。

对三种合金熔化过程中的特点进行分析,2195合金在约650 ℃开始发生熔化,升温过程中随机出现“池塘状”熔体,同时表面颜色发生明显变化。该变化与两方面原因有关:一是试样表面的氧化,二是试样温度升高发生的光学作用。试样表面氧化严重,形成一层氧化膜,在加热过程中氧化膜不能约束熔体流动发生破裂,因此在组织中随机出现“池塘状”熔体,如图5(a)、(b)所示。2219合金初始熔化位置位于Al-Cu相附近,且初始熔化温度最低,约为612 ℃,这与该合金中Cu元素含量最高,接近共晶成分的Al-Cu相熔点较低,在共晶温度(约548 ℃)下即可发生熔化有关。值得注意的是,在50 K/min的加热速率下,系统处于不平衡状态,金相组织观察发现,直到612 ℃才发生明显的Al-Cu相的液化,如图5(c)、(d)所示。对2A14合金而言,除圆形质点相周围出现熔体外,晶界上也可见明显的粗化。上述晶界的粗化应与2A14溶质元素的含量、种类均较多,晶界熔点较低,因此在升温过程中优先发生熔化有关,如图5(e)、(f)所示。

图5 三种铝合金高温组织实时观察结果Fig.5 High temperature metallography in-situ observation results of three aluminum alloys

2.4 合金相组成的变化

连续加热至材料刚发生软化和坍塌的温度(660~700 ℃),并采用循环水冷却后,对三种铝合金材料的相组成进行分析,其背散射图像如图6所示。从图中可以看到,三种铝合金晶界上存在大量的网状析出相,尽管在加热前三种铝合金的晶粒度存在明显差异,但是在凝固后,三种铝合金的晶粒尺寸较为相似,表明最终凝固组织的晶粒尺寸是由凝固过程参数(冷却速度)决定的。

图6 三种合金连续升温并冷却凝固后形成的组织Fig.6 Microstructure of three alloys after the continuous heating and cycled-water cooling process

分别对重新凝固后三种铝合金基体(A1’、B1’、C1’)、晶界网状相(A2’、B2’、C2’)以及2A14合金块状相(C3’)进行成分分析,能谱定量分析结果见表3。分析结果表明,三种铝合金基体中的Cu元素含量大大降低,远低于原始状态基体中的Cu含量;晶界网状相主要含有Cu元素,还含有Fe、Mn等元素,其中Cu元素的含量与共晶成分相近,表明该相是在先析α相形成后大部分Cu元素富集于晶界上所致;2A14合金中的块状相主要为Al-Cu-Fe-Mn-Si相,该相与T6态下的相组成元素组成和含量较为相似,表明组织内部尚存少量块状相未完全熔化,在重新凝固过程中逐渐被推移到晶界,因此该相主要在晶界上分布。

表3 三种铝合金凝固组织能谱分析定量结果Tab.3 Quantitative EDS analysis results for solidified microstructure of three aluminum alloys%(w)

2.5 显微硬度

对三种合金原状态及试验后的显微硬度进行测试(HV0.2),显微硬度的对比如表4所示。横向比较,2195 合金T8 态下硬度最高,在试验后也能保持最高的硬度;而2219和2A14两种材料在原状态下硬度相似,试验后得到的硬度也相似,均小于2195合金试验后的硬度。与合金原状态比较,试验后材料的显微硬度均降至原状态的50%左右,表明本试验条件对三种合金显微硬度造成的削弱效果相似。上述显微硬度的下降,与以下两方面因素有关:一是基体当中的Cu 元素减少,固溶强化效果减弱;二是基体当中的强化相溶解,强化作用减弱,因此试验后三种铝合金材料的显微硬度明显降低。

表4 三类铝合金显微硬度测试结果(HV0.2)Tab.4 Micro-hardness testing results (HV0.2) of three alloys

3 分析讨论

3.1 Cu含量分析

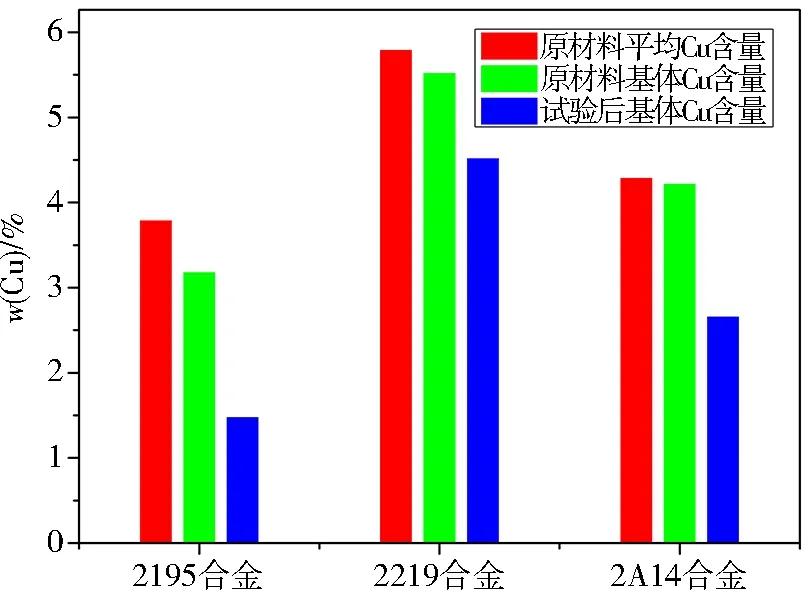

对三种铝合金的Cu 含量进行对比,共讨论三种Cu 含量:第一种是原材料化学成分分析得到的Cu 含量;第二种是对原状态下(T8、T87 及T6 态)下基体能谱分析得到的Cu 含量;第三种是试验后对基体能谱分析得到的Cu 含量。三种铝合金三种状态下的Cu含量对比见图7。从图中可以看到,横向比较,2219合金中的Cu 含量最高,2A14 其次,2195 合金中的Cu含量最低。纵向比较,原材料基体当中的Cu 含量低于整体Cu 含量,而试验后,基体中的Cu 元素进一步降低。

图7 三种铝合金三种状态下Cu含量Fig.7 Cu content of three aluminum alloys in three different situations

对上述结果进行分析,第一种Cu 含量可以认为是原材料平均Cu含量,而第二种Cu含量可以视为固溶在基体当中以及θ″等强化相当中Cu 含量之和,而不包括质点相当中的Cu,因此第二种Cu 含量较第一种Cu含量稍低。而试验后,大部分Cu元素分布于晶界网状相当中,第三种Cu 含量仅仅包含固溶在基体中的Cu,因此试验后基体Cu 含量最低。值得注意的是,2195 合金尽管Cu 含量最低,但通过添加Li、Ag、Zr 等元素增加了Al3Li、Al3Zr 以及LiAg 等相的析出,从而保证了材料较高的强度[20]。

3.2 固液温度区间对比

将2195、2219 以及2A14 三种铝合金简单视为Al-3.8%Cu、Al-5.8%Cu 以及Al-4.3%Cu 二元合金,得到与三种铝合金对应的Al-Cu相图如图8所示。

图8 Al-Cu合金相图Fig.8 Al-Cu alloy phase diagram

根据Al-Cu 相图及杠杆定律计算固液温度区间。假设纯Al熔点为Tm,Cu在Al中的最大溶解度为ωs,Al-Cu 共晶成分为ωE,Al-Cu 共晶温度为TE,则其固相线温度Ts和液相线温度TL分别为:

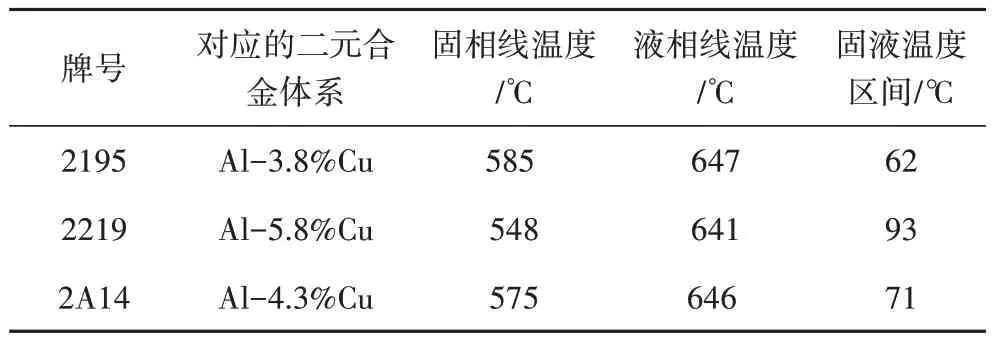

根据式(1)、(2)计算得到三种牌号铝合金对应的二元合金体系固相线温度、液相线温度以及固液温度区间如表5所示。

表5 三种铝合金对应的固液温度区间Tab.5 Solid-liquid temperature interval corresponding to three aluminum alloys

结合相图,对铝合金熔化、凝固过程进行分析。从图8中可以看到,在Al-Cu 二元合金体系中,Cu 含量超过5.65%时,固相线温度即为共晶温度,约为548 ℃。在三种铝合金中均存在圆形的未溶质点相,根据表2中的测试结果,圆形相的Cu 含量约为21.25%~36.67%。由于该相中的Cu 含量较高,在该成分下的液相线温度较低,从而导致在圆形相附近首先发生熔化。

在熔化过程中,通过合金高温组织实时观察可以看到,2195 合金在约650 ℃开始发生熔化,2219 合金在约612 ℃开始发生熔化。根据杠杆定律计算得到的固液温度区间,可知Al-3.8%Cu(对应2195 合金)的固相线温度为585 ℃,液相线温度为647 ℃;而Al-5.8%Cu(对应2219 合金)的固相线温度为548 ℃,液相线温度为641 ℃。考虑到由于升温速率较快,约为50 K/min,在共晶温度(约548 ℃)下各相来不及达到平衡,固相线向相图的上方移动。若移动量为64~65 ℃,则利用相图计算得到的熔化温度加上由于升温速率导致的偏移恰好与实际熔化温度相吻合,且2195 合金初始熔化温度最高,2219 合金初始熔化温度最低,实际观察结果与相图预测结果一致。

在凝固过程中,铝合金首先析出α 相,随着α 相的长大,在晶界上逐渐富集Cu 等溶质元素,形成富Cu 的液膜。从表3中可以看到,晶界上网状富Cu 相的Cu 含量约为32.33%~36.11%,非常接近共晶成分(约33%)。根据相图计算可以得到,Al-3.8%Cu(对应2195 合金)的固液温度区间为62 ℃,而Al-5.8%Cu(对应2219 合金)的固液温度区间为93 ℃。可以看到,2195 合金对应的二元合金体系的固液温度区间最小。在凝固过程中,2195 合金在材料晶界处熔点较低的、接近共晶成分的富Cu 液膜最后凝固,凝固过程中没有其他熔体补缩,容易被拉开。而2219 合金固液温度区间较宽,因此在凝固过程中富Cu 液膜不容易产生开裂。综合上述分析,可知尽管2195 合金在材料性能方面极具优势,但是其对应的二元合金体系的固液温度区间最小,高温下形成的网状富Cu 液膜最容易被拉开,因此在焊接工艺控制方面,热裂纹敏感性最大。

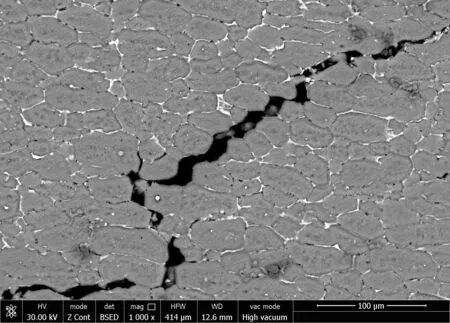

3.3 热裂纹敏感性

热裂纹敏感性是2195铝锂合金焊接性研究的主要内容,一直受到各国焊接工作者的重视。图9显示了2195 合金在焊缝熔合线附近液化裂纹形貌特征。从图中可以看到,裂纹呈沿晶分布,形状较为曲折,并且能够贯穿较多晶界,晶界上可见明显的富Cu相,富Cu 相的微观形貌、分布与本文原位观察试验中得到的结果一致。

图9 2195合金焊缝熔合线附近焊接液化裂纹形貌Fig.9 Morphology of liquation cracks near the fusion line of welding joints of 2195 alloy

通过对三种铝合金材料高温组织进行原位观察与分析,模拟了接近共晶成分的富Cu 液膜的形成过程。而在实际焊接过程中,受到焊接热作用,焊缝热影响区组织发生软化,材料内部强化相减少;在高温下材料中的强化相和未溶质点相中的溶质元素(主要为Cu)进入基体中,冷却过程中材料晶界形成熔点较低、接近共晶成分的富Cu 液膜,在焊接热应力的作用下,液膜容易被拉开,并且无其他熔体补缩,因此产生了热裂纹。对比实际过程和试验结果发现,焊接热裂纹形成过程中富Cu 液膜的形成机理与本文试验中富Cu 液膜的形成机理一致。因此,本文的观察结果有助于深入了解铝合金在经历高温后的组织变化机理,从而为运载火箭贮箱等结构研制和焊接工艺提供借鉴。

4 结论

(1)固溶时效态的铝合金组织中存在强化相和未溶质点相(包括圆形相及块状相),随着温度从常温升至软化温度,三种材料均在高于其固相线的温度下发生了熔化,初始熔化位置均为接近共晶成分、熔点较低的圆形Al-Cu 相附近;而块状相(含有Al、Cu、Fe等)则最后发生熔化。

(2)循环水冷却后三种铝合金材料显微硬度均降低50%左右,表明基体中的增强相减少;先析α 相中的Cu含量降低,大部分Cu元素富集于晶界上形成接近共晶成分的网状富Cu 相;未溶块状相熔点较高,重新凝固后被推移到晶界。

(3)通过对三种铝合金材料高温组织进行原位观察与分析,模拟了接近共晶成分的富Cu 液膜的形成过程,2195合金固液温度区间最小,高温下形成的网状富Cu 液膜最容易被拉开,因此该材料热裂纹敏感性最大。