气垫登陆艇共轴对转螺旋桨性能研究

南 栩,洪 亮,陈海斌,张 龙

(1.南京理工大学, 南京 210094; 2.泰州金海运船用设备有限公司, 江苏 泰州 225300)

1 引言

气垫登陆艇作为一种具备两栖性能的非常规高速船舶,在军民领域均有广泛应用,其推进装置通常为置于船体艉部的空气导管螺旋桨形式,为实现发动机功率的最大化利用和螺旋桨效能的进一步提升,采用共轴对转桨的形式,基于CFD方法对前后桨不同安装角位置下的共轴对转螺旋桨的气动力性能进行分析。

国内外学者对共轴对转螺旋桨的特性进行了深入的研究,Miller等[1]研究了两组桨叶数比值不同的对转桨,通过敞水试验得出了前后桨之间的相互干扰规律。郑健等[2]通过滑移网格法结合PISO与SIMPLE算法的优点,研究发现对转桨可有效利用前桨损失的周向涡动能。张宇等[3]通过片条理论和遗传算法对平流层飞艇对转螺旋桨进行了研究,发现随着前后桨间距的增大对转螺旋桨的推力系数和扭矩系数均有所提升。晏资文[4]通过采用双转子虚拟动平衡原理,开展了同轴对转双螺旋桨转子仿真分析以及无键相虚拟动平衡算法研究;该方法简化了螺旋桨的建模过程并取得了很好的效果。南京航空航天大学运用数值分析法得到了各级桨盘之间的气体动压干涉规律[5];Nouri等[6]结合叶素理论与遗传算法对原螺旋桨的翼型剖面进行优化,结果表明对转螺旋桨对提高推进效率具有显著效果。Smith等[7]通过固定前后桨叶相位,调节螺旋桨直径和桨叶后掠角的方式,获得了降低共轴对转螺旋桨气动噪声的规律。闫文辉等[8]使用URANS方法与滑移网格技术,对6×6构型的对转桨进行了非定常气动干扰计算,结果表明后桨由于能够吸收部分前桨的切向滑流能量,推进效率比前桨更高。Franciso[9]开发了一种特殊的锁相技术,允许基于前后螺旋桨角位置对速度测量值进行相位平均,研究了对转桨尾涡之间的相互作用。马进超等[10]运用多重参考系方法对不同螺旋桨分布的串列翼无人机及进行了数值模拟分析,研究显示螺旋桨滑流产生的涡系对无人机的气动特性影响明显。侯立勋等[11]采用速度势面元法创建了对转舵桨水动力性能迭代模型,计算结果表明对转舵桨尾流比单桨尾流周向诱导速度小,尾流旋转能量得到很好回收。夏贞锋[12]等采用动态面搭接技术利用N-S方程模拟了对转开式转子的气动干扰特性,结果显示后转子对滑流具有漩涡恢复和再加速效果。

通过计算对转螺旋桨前桨与后桨之间不同的初始角位置和进速系数下的气动特性,分析了前后桨尖涡以及桨叶尾流之间的影响规律,为气垫登陆艇推进器的设计提供参考依据。

2 数学模型

基于均匀来流中对转螺旋桨非定常升力面理论计算法[13],桨叶厚度所产生的诱导速度可忽略其非定常性,对前桨建立方程式

(1)

对后桨建立方程式

(2)

单螺旋桨的进速系数J,推力系数KT、转矩系数KQ以及推进效率η相应计算公式如下:

J=V/nD

(3)

KT=T/ρn2D4

(4)

KQ=Q/ρn2D5

(5)

η=(J·KT)/(2π·KQ)

(6)

式中:V为来流速度(m/s);n为转动角速度(r/s);ρ为空气密度,取1.29 kg/m3;T为螺旋桨推力(N);Q为螺旋桨扭矩(N·m)。

根据ITTC标准[14]确定对转螺旋桨相关性能的计算公式

KTs=KTf+KTa

(7)

KQs=KQf+KQa

(8)

ηs=(J·KTs)/(2π·KQs)

(9)

式中:KTs为对转螺旋桨推力系数;KTf和KTa分别为前桨推力系数和后桨推力系数;KQs为对转螺旋桨综合扭矩系数;KQf和KQa分别为前桨扭矩系数和后桨扭矩系数;ηs为对转螺旋桨推进效率。

3 对转螺旋数值计算分析

3.1 螺旋桨几何建模及流场网格划分

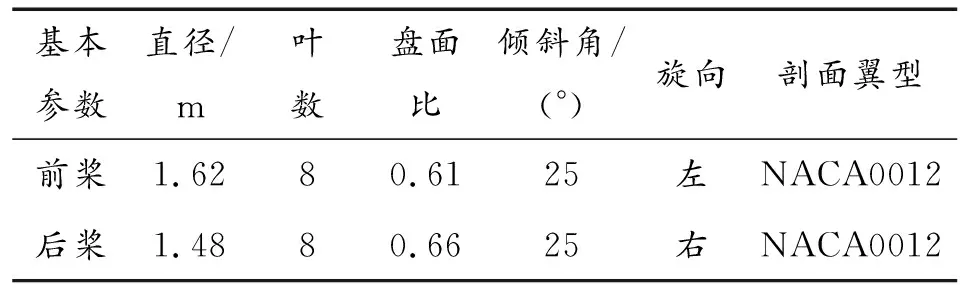

通过CATIA对气垫登陆艇单桨螺旋桨和共轴对转螺旋桨建立几何模型,相关模型的基本参数如表1、表2所示。

表1 单桨模型设计参数Table 1 Design parameters of single propeller

表2 对转桨模型设计参数Table 2 Design parameters of CRPs

对转螺旋桨计算域网格划分过程与单螺旋桨计算域网格类似,单桨流场网格包括静止域和旋转域1,静止域和旋转域1之间通过设置交界面进行流场信息传递;其中静止域和旋转域网格生成其分别采取切割体网格和多面体网格形式,由于螺旋桨表面曲率较为复杂,因此需要对桨叶和桨毂部位网格加密处理,进行合理的棱柱层设置。对转螺旋桨的网格划分是在单桨网格的基础上增加一个旋转域2,前桨和后桨对应的旋转域1,2分别与静止域之间创建交界面1,交界面2,两旋转域之间创建交界面3,总体网格量为2 401 694,生成情况如下所示。

图1 计算域和网格布置

3.2 湍流模型选择与算例设置

为了更加真实的研究空气螺旋桨的相关性能,本文选用STAR-CCM+和Fluent两种求解器模拟对转螺旋桨的推力系数、扭矩系数和推进效率等流场特性。流场求解中对流项采用二阶迎风格式离散,采用和全y+壁面处理方法,速度-压力耦合采用SIMPLE算法,湍流模式选取为SST K-Omega模式[15]。通过改变进速系数J,分别研究了前桨与后桨4种不同初始角位置下前后桨之间的气动干扰状况(图2),得出其最佳布置方案。

3.3 计算结果与分析

根据所研究气垫船的主机功率和实际工况,分别计算了对转螺旋桨4种不同安装角位置在转速3 000 r/min,进速系数J取值0.1,0.2,0.3,0.4,0.5,0.6,0.7和0.8的相关气动特性。使用STAR-CCM+和Fluent两种商用软件进行数值模拟并和相关试验结果作对比,研究表明对转推进器前后桨初始安装角位置的不同对气垫船推进效能有着显著影响。由图3、4可知,随着进速系数的增大,对转螺旋桨的推力系数和扭矩系数皆逐渐减小,这与单桨的性能曲线变化趋势一致;通过CFD计算以及试验可知,能产生较大推力系数的布置方式依次为角位置4,角位置2,角位置1,角位置3;不同安装角位置对转螺旋桨的推力系数在0

图2 前桨与后桨相对安装位置

图4 扭矩系数KQ随角位置和J的变化

图5 推进效率η随角位置和J的变化

将STAR-CCM+与Fluent两种求解器的对转螺旋桨流场数值模拟结果进行对比,分析前后桨叶之间的相互干扰状况以及不同角位置下对转桨气动力性能产生差异的原因。2种CFD计算软件所得仿真结果相近,桨尖涡和尾流场大致相同;不同之处在于Fluent对桨叶表面涡量的分布模拟更为精细,STAR-CCM+对桨毂涡的模拟更为精细,如图6所示。

图6 对转螺旋桨涡结构随角位置的变化

对转螺旋桨在相同的转速设定下,前后桨之间不同的初始位置安装角对其性能有着较为显著的影响,当前桨与后桨的轴向位置投影面积最大(即角位置3所示情况)时,对转螺旋桨的推进效率最低,这主要是由于前后桨叶相间分布使得轴向重叠区域极小,后桨不能有效吸收前桨的涡量损失;由于螺旋桨推进器是高速旋转装置,前后桨的初始安装位置可理想看作每个瞬态下的相对位置,当后桨的导边还未到达前桨的随边位置时,前桨所产生的尾涡能充分被后桨吸收利用,因此安装方式由角位置4到角位置2到角位置1再到角位置3时,可以看成对转螺旋桨前桨叶随边与后桨叶导边由相遇到相离的过程,这一过程后桨能有效吸收前桨产生的周向动能的时间裕度逐渐增大,前桨的尾流损失逐渐减少,因此对转桨的效率依次提高。

由图7可知,单桨与同轴对转螺旋桨的流线形状有很大不同,单桨尾部流场流线相互交错并产生强烈的涡旋,这也是单桨周向动能耗散的主要原因,由对转桨的流线图可以看出,尾部流线较为平整,没有大幅度的扭曲交叉和剧烈的漩涡产生,这是由于后桨对前桨的约束作用,使得两组旋向相反的流线得到相互纠正,而且前桨的尾流对后桨产生压迫作用,使得对转桨尾流出现压缩现象,尾部流线包络面比等效单桨更小。由图8可知,STAR-CCM+与Fluent的数值模拟结果与试验值的误差较小,其中推进效率越高的安装角位置下,仿真值与试验值的误差越大,其中STAR-CCM+的计算值总体小于实际工况试验值,而Fluent的计算值总体大于实际工况试验值。

图7 单桨流线与对转桨流线图

图8 不同角位置推进效率误差

4 结论

1) 共轴对转螺旋桨的前后桨在旋转过程中相互约束,使得尾部流线包络面压缩,后桨有效吸收前桨产生的桨尖涡,其周向诱导速度在尾流中可全部或部分抵消,大幅减少了尾流的能量损失,使得推进效率得以提升。

2) 对转螺旋桨前后桨之间初始安装角的不同对推力系数、综合扭矩系数和推进效率有一定程度影响,当后桨的导边在某一瞬态没有与前桨随边相遇(角位置4)时,后桨能够更加充分的吸收前桨尾涡以提升螺旋桨效能。但当此距离过大(角位置3)时,后桨未来得及吸收前桨的产生的尾涡,能量便已耗散,因此初始安装角的调试对螺旋桨性能的提升至关重要。

3) STAR-CCM+和Fluent对共轴对转螺旋桨的气动性能计算均满足工程精度要求,前者计算值较试验值偏小,后者计算值较试验值偏大,但最大误差的绝对值不超过13%,因此同时选用这2种CFD平台,可以更加精确的预报气垫登陆艇的对转螺旋桨的推力系数,综合扭矩系数和推进效率,对其推进装置的的设计提供参考。