轴流压气机跨音叶型前缘优化设计

刘基盛,李 威,贾志新,成金鑫

(北京科技大学 机械工程学院, 北京 100083)

1 引言

基元叶型设计是压气机设计的基础,叶型前缘几何外形对气动性能有影响显著。国内外学者对前缘形状的研究做了大量工作。TaoBian等[1]在恒定厚度时研究了不同前缘的圆弧叶片,讨论了分离气泡和二次流等流动情况,找到最终减少流动损失的最佳圆弧叶片前缘几何形状。Ran Tao等[2]研究了前缘形状对空化的影响,圆形和椭圆形前缘叶轮具有较高的初始空化系数,尖的和钝的前缘叶轮在前缘上具有宽的流动分离区和宽的低压区。白涛等[3]在设计和非设计攻角下分析了不同半径圆弧形前缘和不同长短轴比椭圆型前缘对高压涡轮气动性能的影响。研究表明,椭圆型前缘能在较宽的攻角范围内保持较优越的性能。李正等[4]研究了基元叶型前缘锐化度对亚声速压气机叶片性能的影响,表明在亚声速进口条件下,基元叶型椭圆前缘的锐化度选择在1.15~1.60时叶型损失较小,且低损失攻角范围较大。

从上述可知,椭圆前缘叶型气动性能优于圆形前缘叶型,本文主要工作是研究跨音叶型前缘椭圆度的最佳区间,探讨圆形和最佳椭圆度前缘对叶型性能的影响,并揭示不同椭圆度前缘对气动性能的影响规律,为发展宽攻角适应性和低损失叶型打下基础。

2 研究对象

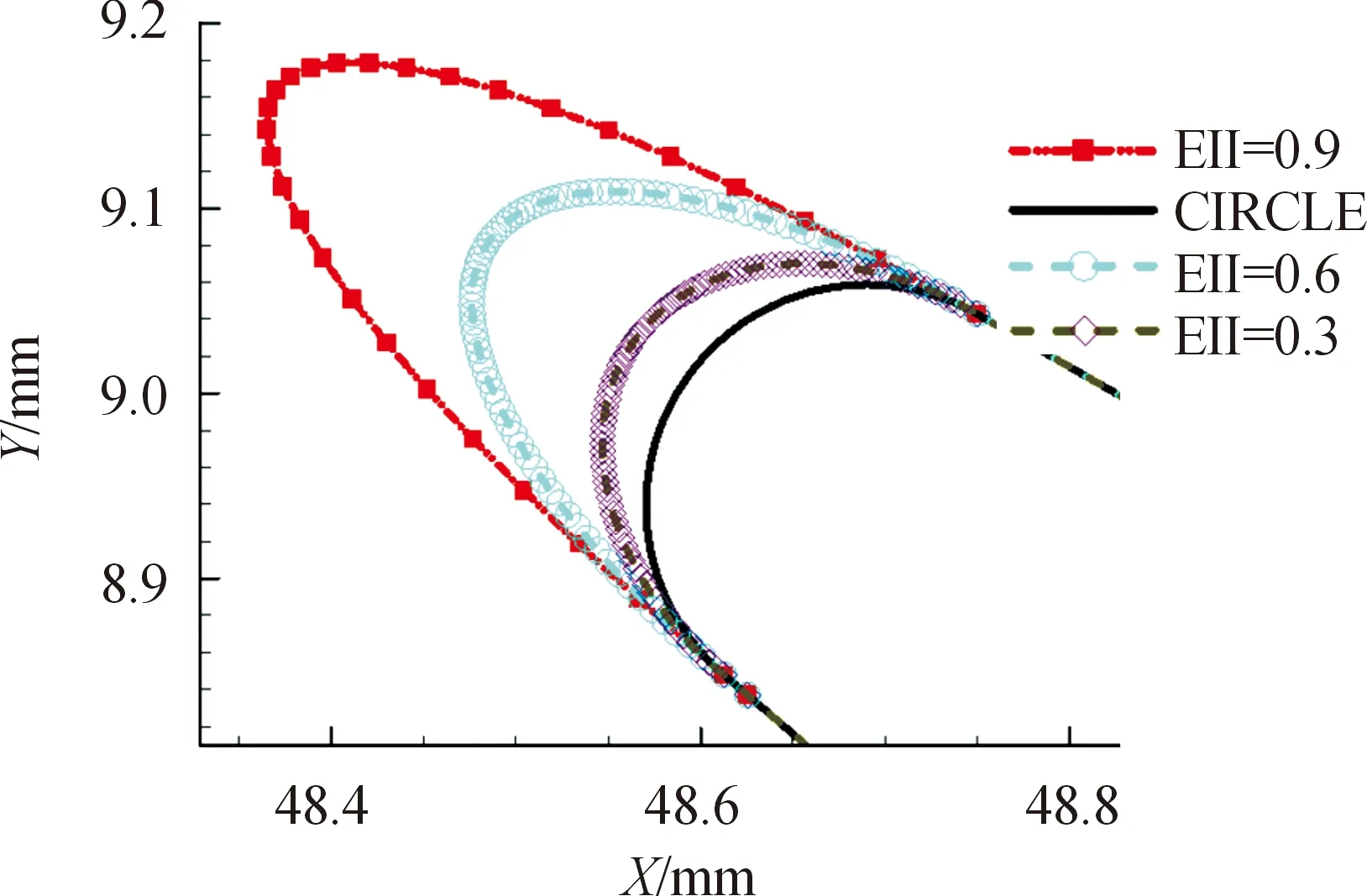

研究对象为跨音叶型Stage35静叶叶中截面[5-6],原始叶型前缘为圆形,将其前缘替换为不同椭圆度椭圆,如图1所示。椭圆度是衡量椭圆形状的参数,定义为:Ell=(B-A)/B。其中,B为椭圆长半轴,A为椭圆短半轴。Ell取值在0-1,值越小,与圆越相近;值越大,椭圆越尖锐。

采用二维网格生成程序生成叶型网格,网格拓扑如图2所示。采用基于Poisson方程的C型网格进行计算域空间离散,网格周向长度为一个栅距,进口边界距叶型前缘一倍弦长,出口边界距叶型尾缘一倍弦长。沿叶型表面方向布点225个,叶型表面法线方向布点60个,网格总数为13 500,据已有经验[7],在进出口流道不长的情况下,单通道网格数>10 000能够满足网格无关性验证。近壁加密,y+小于2,捕捉粘性附面层。网格最小正交角为15°,延展比小于5 000,膨胀比小于4.5,满足网格质量要求。

流场分析工具为S1流面粘性流动求解器TQ3DNS[8-9],湍流模型为B-L模型[10]。以标准状态总温、总压为参考值,给定进口总温1.0,进口总压为1.0,进口马赫数为0.771,进口雷诺数为760 000;出口静压与进口总压比为0.79;改变进口气流角以改变攻角,得到不同前缘叶型攻角特性。

图1 Stator35不同前缘几何外形的比较 (X和Y为空间坐标)

图2 Stator35中截面网格

Numeca是叶轮机械领域的通用计算软件,其精确性已得到学者们的验证[11,12],采用Numeca对TQ3DNS进行校核。使用Numeca校核S1面流场计算程序TQ3DNS,以Stage35静叶中截面为校核所用叶型,进口总压为179 400 Pa,进口总温346 K,出口静压为147 000 Pa(TQ3DNS以相对值输入),湍流模型为B-L模型。相同工况下,2种计算手段所得总压效率特性如图3所示,全攻角范围内,TQ3DNS计算的总压系数相比Numeca计算相对差值在1%以内,Numeca计算结果相对稍小,是因为Numeca软件一般针对的是三维叶片,而不是二维叶型,对二维叶型进行计算时,需采用极薄厚度,且上下壁面采取镜像设置,虽然厚度很小,但是仍然会比纯粹二维叶型产生稍多的损失,但总压系数随攻角的变化趋势规律一致。因此,在优化循环中,TQ3DNS可以有效计算流场。其中,总压系数的定义为:(P02-P2)/(P01-P2),式中P02为出口总压,P2为出口静压,P01为进口总压。

图3 Numeca和TQ3DNS计算的总压力效率比较

3 跨音叶栅椭圆前缘优化

3.1 参数化方法

图4为椭圆前缘参数化示意图。A、B两点为叶身与前缘连接点,C点在AB中垂线上。过A、B、C三点确定一椭圆,使椭圆在A、B两点与叶身相切。CN的长度与椭圆度有一一对应关系,寻优过程改变椭圆度ELL,CN长度随之变化,得到不同椭圆度[13]前缘叶型。

图4 椭圆前缘参数化示意图

3.2 优化流程与优化效率

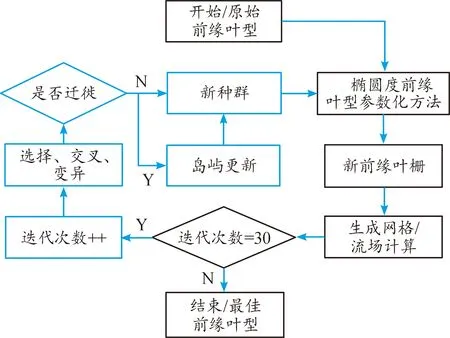

图5为优化流程,以原始叶型总压损失系数最小化为优化目标,对不同椭圆度前缘叶型进行迭代寻优[14-15]。

原始叶型作为初始文件输入,生成椭圆前缘叶型,进行计算域空间离散,将网格导入TQ3DNS进行流场计算。以计算所得总压损失系数作为评判标准,若满足总压损失系数最小化条件,则输出优化叶型;若不满足,则利用多岛遗传算法(MIGA)[16-17]对前缘椭圆度全局寻优,生成下一个椭圆前缘叶型,完成1次循环。

图5 优化流程

优化循环中,优化变量只有1个,即叶型前缘椭圆度Ell,该优化变量设计空间为[0,1]。寻优过程迭代48次。计算机配置为Intel Corei7 3.07 GHz,4G RAM,单核运算,耗时1.5 h,求得跨音叶型Stator35叶中截面最佳前缘椭圆度为0.80。图6为优化前后叶型前缘几何对比,从其中可以看出,椭圆前缘叶型的弦长比圆形前缘叶型的弦长要长,但是增加的长度相比于原始弦长而言不到0.5%,故认为弦长的影响可忽略不计。

图6 优化前后叶型前缘几何形状对比

4 气动性能和流场结构对比分析

4.1 优化前后气动性能对比

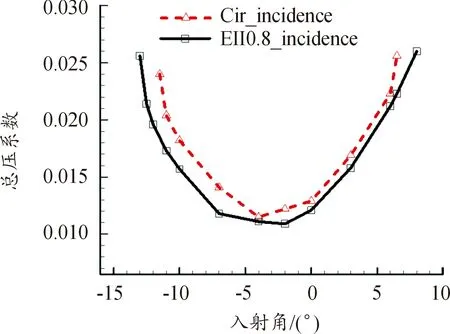

图7为0.8椭圆度前缘叶型与圆形前缘叶型攻角性能对比。从图7中可以看出,0.8椭圆度前缘叶型攻角性能明显优于圆形前缘叶型,这体现在2个方面:① 全攻角范围内,0.8椭圆度前缘叶型比圆形前缘叶型总压损失系数小;② 0.8椭圆度前缘叶型攻角适应性范围比圆形前缘叶型拓宽3°。

图7 0.8椭圆度前缘叶型与圆形前缘叶型攻角性能对比

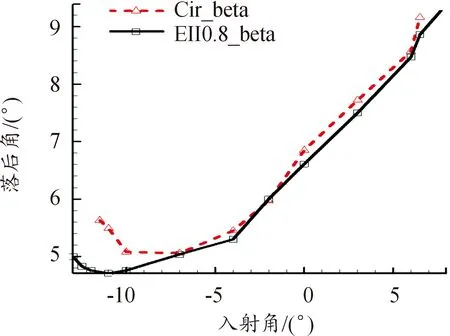

图8为优化前后落后角性能对比,从中可以看出0.8椭圆度前缘叶型落后角在全攻角范围内均小于圆形前缘叶型,这表明优化后叶型尾缘处气流分离损失减小。图9为优化前后气流折转角性能对比,从中可以看出,在全攻角范围内,0.8椭圆度前缘叶型气流折转角均比圆形前缘叶型大,这表明优化后叶型扩压能力提升。

图8 椭圆度为0.8的前缘与圆前缘的 机翼滞后角性能比较

图9 优化前后气流折转角性能对比

4.2 优化前后流场结构对比

图10为优化前后0°攻角下前缘流线对比,从中可以看出,圆形前缘压力面侧存在分离泡,而0.8椭圆度前缘流线光滑,无分离泡。从图11中可以看出,由于圆形前缘加速段较长,圆形前缘吸、压力面侧存在超音区域,造成一定激波损失。而0.8椭圆度前缘加速段短,流动平滑无激波产生。

图10 优化前后0°攻角下前缘流线对比

图11 0°入射角下,优化前后前缘相对马赫数分布对比

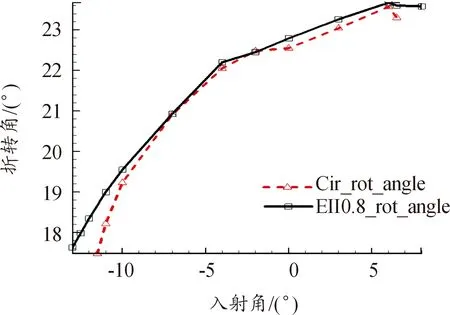

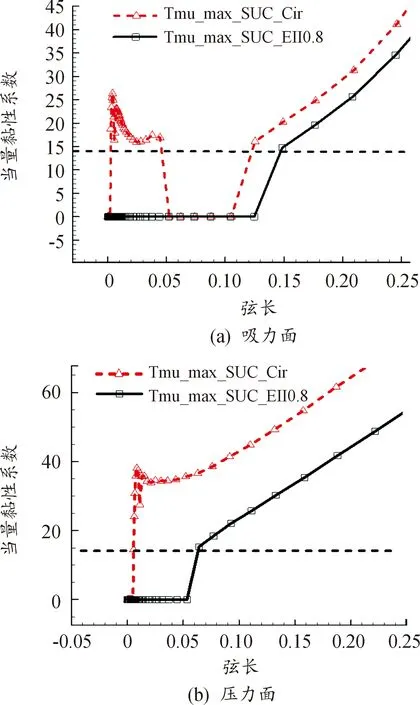

图12为优化前后0°攻角前缘粘性当量系数分布对比。粘性当量系数是一个无量纲参数,是流动求解器中判断转捩位置的参数,其物理意义为叶型表面某一位置处,法向边界层内湍流粘性与层流粘性之比。当该比值越大,说明法向边界层内的湍流效应占比越大,当其超过一定阈值(14)时,认为此时已经发生从层流到湍流的转捩。

从图12可知,圆形前缘吸、压力面侧均存在明显转捩现象,而在相同位置,0.8椭圆度前缘未发生转捩。结合图13可以看出:吸力面侧,圆形前缘在距前缘0.005倍弦长处发生转捩后,在距前缘0.05倍弦长处重新变为层流,而后在距前缘0.12倍弦长处再次转捩,而0.8椭圆度前缘转捩推迟至距前缘0.14倍弦长处;压力面侧,圆形前缘转捩发生于距前缘0.01倍弦长处,而0.8椭圆度前缘转捩发生于距前缘0.05倍弦长处,所以优化后叶型因转捩推迟使得边界层内湍流粘性损失减小。

图13 优化前后0°攻角前缘粘性当量系数分布

综上可知,相对于圆形前缘叶型,0.8椭圆度前缘叶型性能更优的原因在于:① 吸、压力面侧无分离泡;② 吸、压力面侧转捩发生位置推后,边界层内的湍流粘性损失减小;③ 前缘加速流动不产生激波。

5 不同椭圆度前缘叶型对比及流场分析

5.1 不同椭圆度前缘叶型性能对比

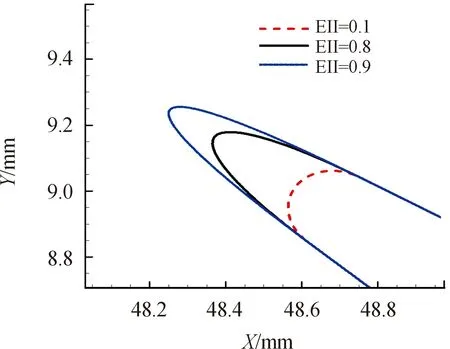

为了揭示不同椭圆度前缘叶型对性能的影响规律,选择小(0.1椭圆度)、中(0.8最佳椭圆度)和大椭圆度(0.9椭圆度)前缘叶型作为代表,对其性能和流场进行对比分析。图14为不同椭圆度前缘几何对比。

图14 不同椭圆度前缘几何对比

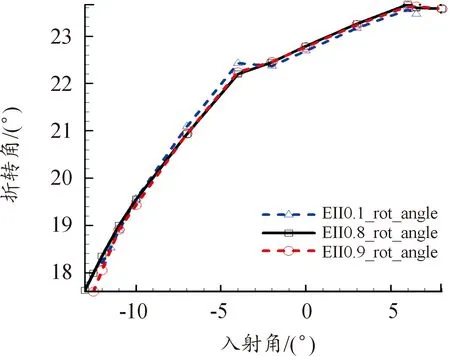

图15—图17为不同椭圆度前缘叶型攻角、落后角以及折转角性能对比。从图15可以看出,0.8椭圆度前缘的攻角适应性范围最宽,且其总压损失系数最小,因此判定0.8椭圆度前缘的叶型是最佳叶型。

图15 椭圆度前缘叶型攻角对比

图16 椭圆度前缘叶型落后角对比

从图16可知,全攻角范围内,0.8椭圆度前缘攻角性能相对最优(平均总压损失系数最小,攻角适应性范围最大),0.9椭圆度前缘叶型次之,0.1椭圆度前缘叶型相对最差。从图16中可知,在-3°攻角以上,由于气流在0.8和0.9椭圆度前缘均要经历一个较长的大曲率段加速过程,并在吸力面前缘附近形成激波,激波后重新变为亚声速,气流到达吸力面尾缘附近时流动状况相似,故0.8和0.9椭圆度前缘叶型落后角性能相差不大。相比于大椭圆度前缘,0.1椭圆度前缘使气流加速不够,吸力面附面层较早出现,使到达尾缘附近气流落后角增大;结合图16和图17可以看出,在 -9°~-3°攻角,由于0.1椭圆度前缘气流沿吸力面加速平稳,到达尾缘处落后角减小,从而折转角性能最优,而在其他攻角范围内,0.8椭圆度前缘叶型折转角性能相对最优。

图17 椭圆度前缘叶型折转角性能对比

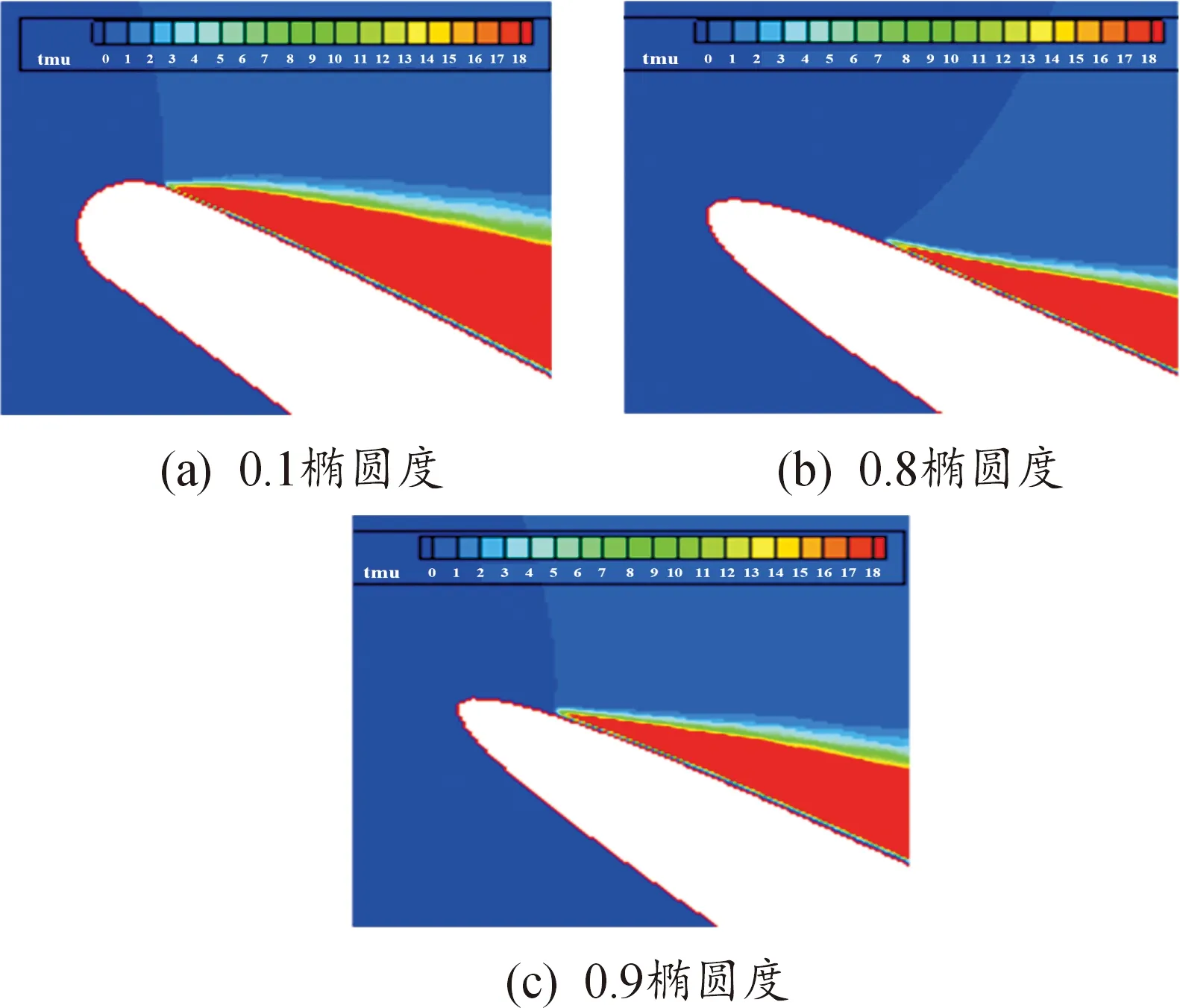

5.2 -10°攻角下不同椭圆度前缘叶型流场分析

图18—图20为-10°攻角下不同椭圆度前缘叶型流场参数对比。从图19中看出,3种椭圆度前缘叶型在压力面侧均存在分离泡,0.8椭圆度前缘叶型压力面侧的分离泡长度最小,叶型损失最小。图21为-10°攻角下转捩点和分离气泡长度随椭圆度变化对比,0.8椭圆度前缘叶型压力面侧超音区域相对最大,气流沿着从前缘到叶身方向高速流动,边界层厚度增长速度变缓,转捩推迟发生,减小叶型损失。

图18 -10°入射角不同椭圆度前缘叶型流线对比

图19 -10°入射角不同椭圆度前缘叶型相对马赫数对比

图20 -10°入射角不同椭圆度前缘叶型粘性当量系数对比

图21 -10°攻角转捩点和分离气泡长度随椭圆度变化对比 Fig.21 Variation of the transition location and the separation bubble length with ellipticity at -10° incidence

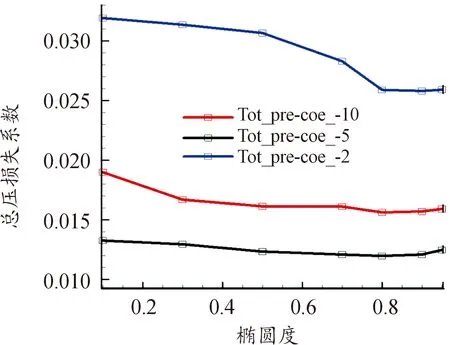

图22所示为-10°、-5°和2°攻角下,总压损失系数随着前缘椭圆度的变化。从图中可以看出,-10°和-5°攻角下,0.8椭圆度前缘为总压损失最小的前缘几何;而在2°攻角下,0.9椭圆度前缘为最佳前缘几何。这说明,在不同攻角条件下,最优前缘几何并不是定值。但趋势上最佳前缘椭圆度的取值范围应在0.8~0.9。

图22 不同攻角总压损失系数随着前缘椭圆度的变化

6 椭圆前缘对三维叶片性能的影响

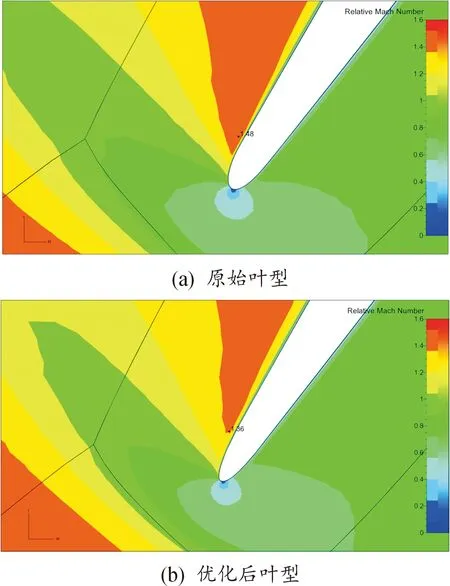

为了验证椭圆前缘是否能提升三维叶片性能,将跨音单转子Rotor37各叶型截面前缘改为0.8椭圆度的椭圆,对其进行三维流场计算,并与原始叶片性能进行对比。图23、图24分别为前缘优化前后流量-压比图和流量-效率图。从图23可知,椭圆前缘叶片流量范围要略大于原始叶片,且在全流量范围内,椭圆前缘叶片总压比均高于原始叶片。图24显示,在设计点处椭圆前缘叶片绝热效率比原始叶片高0.4%,且在全流量范围内椭圆前缘叶片绝热效率均要高于原始叶片,喘振裕度从9.8%提升为椭圆前缘叶片的12.4%。

图23 前缘优化前后的流量-压比图

图25为前缘优化前后叶中截面相对马赫数对比图,椭圆前缘滞止点附近低速区域减小。同时,椭圆前缘叶片气流从滞止点绕过前缘点并向叶背加速的距离短,从而导致气流在叶背上的相对马赫数减小,导致前缘处产生的斜激波强度减小,从而激波损失以及激波与附面层相互作用的损失减小。

图25 前缘优化前后的叶中截面进行 相对马赫数对比图

7 结论

以前缘椭圆度为优化变量,对Stage35静叶叶中截面进行椭圆前缘寻优。对比最佳椭圆度前缘叶型与圆形叶型以及不同椭圆度前缘叶型之间的性能,得出以下结论:

1) 相对于圆形前缘叶型,最佳椭圆度前缘叶型能在全攻角范围内减少总压损失,并拓宽3°攻角范围。

2) 跨音叶型椭圆前缘设计存在最佳椭圆度区间,使得椭圆前缘的性能最佳,主要分布在[0.8,0.9]。

3) 分离泡长度与转捩点位置距前缘距离存在负相关关系,即转捩点位置靠前缘越近,则分离泡长度越长,因边界层湍流粘性产生的损失和因分离泡导致的气流损失增大。

4) 相对于原始叶片,带椭圆前缘的三维跨音叶片能在全流量范围内明显提升压比和效率,并同时提升喘振裕度。