空气弹簧橡胶帘线复合材料热氧老化机理

袁晓静,郭晓辉

(火箭军工程大学 作战保障学院, 西安 710025)

1 引言

空气弹簧是利用橡胶气囊内空气弹簧的压缩反力作为弹性力的一种弹性元件,具有变刚度、低振动频率、抗路面冲击的特性,空气弹簧和橡胶气囊的结构如图1所示。由于其优异的减震性能以及具有柔性的特点,逐渐被广泛应用于各种车辆悬架。

空气弹簧的主体是以硫化橡胶为基体、尼龙帘线为增强材料的复合材料,其工作压强约为0.8 MPa,对橡胶帘线复合材料的拉伸强度和气密性要求较高。以橡胶为基体的橡胶帘线复合材料受到紫外线、热、臭氧、氧气等环境因素的持续影响,其物理性能和化学结构会随之改变,复合材料逐渐丧失使用性能[1],不再满足空气弹簧橡胶气囊对气密性、拉伸强度的要求,从而引起空气弹簧的失效,增加了导弹弹体故障的风险。因此,需要对其热氧老化机理和寿命展开研究,降低由空气弹簧失效引起导弹弹体故障的风险。

图1 空气弹簧结构示意图

Zhao等[3]研究了热氧老化对丁腈橡胶(NBR)连续应力松弛的影响,发现NBR的连续应力松弛由其分子链的交联和断链反应速率共同决定,交联主导应力增加,断链反之。刘璇等[4]研究NBR的热氧老化过程,结果表明,可以用玻璃化转变温度或增塑剂含量评价橡胶内各膜片的老化状态,然而对于橡胶帘线复合材料来说,这种评价方法并不可取。

橡胶内各种添加剂对橡胶帘线复合材料热氧老化过程也有很大影响。张凯等[5]研究表明老化后期橡胶的力学性能下降与橡胶内部的增塑剂扩散和挥发有关,由此橡胶存在化学失效和物理失效2种模式,物理失效即添加剂的损失。

由于加入了弹性模量远大于橡胶的帘线材料,橡胶帘线复合材料的力学性能与纯橡胶材料相比有很大区别。Levin等[6]提出了一种数值估算橡胶帘线复合材料力学性能的方法,分析得出该材料是各向异性和非线性的,沿帘线方向的力学性能由帘线决定,跨帘线方向的力学性能由橡胶决定。赵子涵等[7]研究了帘子线设置角度对橡胶帘线复合材料力学性能的影响,发现帘线布设置角度越小,对橡胶帘线复合材料力学性能的影响越大。另外,Dong等[8]研究了温度对织物橡胶复合材料的宏观和微观力学性能的影响,结果表明在高温下涤纶纤维的弹性模量会降低,引起复合材料整体力学性能下降。

橡胶帘线复合材料的热氧老化不同于单纯的橡胶材料,帘线的力学性能、帘线与橡胶的粘结性能、搭接结构强度都会随着热氧老化的发生而改变,从而综合影响橡胶帘线复合材料的力学性能。然而关于橡胶帘线复合材料热氧老化机理的研究却鲜有报道,因此研究橡胶帘线复合材料的热氧老化机理有重要意义。

本文研究空气弹簧橡胶帘线复合材料的热氧老化机理,观察了热氧老化过程中试样表面微观形貌、红外光谱(FTIR)、质量、硬度以及力学性能的变化,研究了其热氧老化机理,以期为空气弹簧备件性能检测提供方法和理论支撑。

2 实验

2.1 主要原材料

橡胶帘线复合材料(OV8721膜式空气弹簧气囊材料),广州高马特减震科技有限公司产品。

2.2 主要仪器和设备

LRI35K型热空气老化试验箱,上海培因实验仪器有限公司产品;VEGA 3SBH型微型扫描电子显微镜(SEM),泰思肯(中国)有限公司产品;Nicolet Is5型FTIR仪,赛默飞世尔科技公司产品。

2.3 样品的制备

使用切片机直接从空气弹簧气囊成品上切下的试样用于进行热氧老化实验和拉伸性能测试,空气弹簧成品和哑铃试样如图2和图3所示。

图2 空气弹簧成品

图3 橡胶帘线复合材料的哑铃型试样

2.4 测试分析

1) 加速老化试验。将橡胶帘线复合材料试样放置在热空气老化箱进行加速老化,老化温度为125 ℃,老化时间分别为8、16、24、48、72、96、168、36 h。在规定的老化时刻将上述试样取出进行测试。

2) IRHD硬度。根据GB/T 6031—2017,采用XHB-50标准橡胶硬度计测定老化后橡胶的IRHD硬度。

3) FTIR分析。表征老化过程中橡胶表面化学结构的变化,波数为600~4 000 cm-1,分辨率为4.0,以Ge为晶体。

4) SEM分析。观察橡胶帘线复合材料的橡胶在老化过程中的微观形貌变化。

5) 拉伸性能。根据GB/T 9871—2008《硫化橡胶或热塑性橡胶老化性能的测定拉伸应力松弛试验》,采用伺服拉力控制试验机对每个老化时刻的橡胶帘线复合材料进行拉伸试验。

3 结果与讨论

3.1 SEM分析

采用SEM对125 ℃下不同热氧老化时刻的橡胶帘线复合材料中橡胶部分的表面进行微观形貌分析,如图4所示。

从图4可以看出,橡胶帘线复合材料橡胶的表面微观形貌变化经历了2个阶段:第1阶段是在0~72 h时,试样表面从无裂缝发展为出现大量龟裂,在老化时刻为24 h时,试样的白色区域逐渐从裂缝处向内扩展;第2阶段是在96~336 h时,试样裂缝逐渐消失阶段,该阶段与上一阶段相比,呈现完全相反的趋势,试样表面从龟裂状态转变为质密状态。

3.2 FTIR分析

采用FTIR仪对125 ℃下不同热氧老化时刻的橡胶帘线复合材料橡胶的表面化学结构变化进行分析,如图5所示。

橡胶热氧老化过程中,氧气攻击不饱和羰基(—C=O)基团,分子链的结构破坏,得到醛基、酮基、过氧化物等副产物[13]。从图5可以看出,随着老化时间的延长,在波数为 2 956、2 848、2 916 cm-1处为—CH3、—CH2 的特征吸收峰,随着老化时间的延长,其吸收峰强度逐渐下降,表明试样在持续被氧化;老化时间继续延长(96~336 h),其吸收峰强度变化不明显,或只有少量下降。在波数为3 500~3 000 cm-1处为羟基吸收峰,羟基是橡胶氧化过程中表征氧化强度的重要基团,在图5中,羟基吸收峰强度较弱,但仍旧能够看出,随着老化时间的延长其吸收峰强度逐渐降低。这可能有2个方面的原因:一方面是持续加热引起的挥发;另一方面原因可能是氧化速率逐渐降低。

综上可以看出,随着老化时间的延长,试样各吸收峰强度均逐渐降低,其中尤以—CH2、—CH3吸收峰强度变化最为明显,当老化时间到达336 h时,试样各基团的吸收峰强度都已降至最小,已经处于比较稳定的状态。

3.3 IRHD硬度

橡胶帘线复合材料的橡胶在老化过程中IRHD硬度随老化时间的变化,如图6所示。

图6 不同老化时间橡胶的IRHD硬度

从图6可以看出:在老化时间为0~96 h,橡胶的IRHD硬度变化十分迅速,增长速率达到了0.42度/h;在老化时间为96~336 h,试样的IRHD硬度增长速率为0.042度/h,降至上一阶段的1/10;在老化时刻为336 h时,其IRHD硬度已经增长至99度。

结合SEM分析表明,橡胶的IRHD硬度与SEM 表面微观形貌的变化都分为2个阶段:橡胶表面裂纹出现阶段对应初期IRHD硬度迅速增大阶段,表面裂纹逐渐消失阶段对应IRHD硬度增长速率缓慢阶段。李波等[14]也曾观察到同样的现象,这表明橡胶帘线复合材料试样的微观形貌变化与IRHD硬度变化之间存在一定关系,即试样表面裂缝的大小影响IRHD硬度的变化率。裂缝越大,硬度增长速率越大;裂缝越小,硬度增长速率越小。

橡胶帘线复合材料的硬度增长由橡胶的硬度决定,橡胶的硬度变化与其降解和交联反应速率有关,当交联反应占优势时,其硬度增加;降解反应即主链断裂占优势时,其硬度减小[15]。结合质量的变化情况,在老化24 h后质量基本保持稳定,这表明水分以及其他物质的挥发已经很少,此时硬度的增长将主要由橡胶的交联决定。

热氧老化后期的硬度增长速率下降与以下因素有关:① 试样表面裂缝的逐渐闭合,导致氧气的渗入速率降低,氧化诱导的交联反应速率降低;② 交联密度的逐渐增大引起橡胶的自由体积减小,橡胶内部氧扩散系数降低[16],进一步降低氧化诱导交联的速率;③ 试样表面裂缝的消失,降低了添加剂向外扩散,这对橡胶帘线复合材料的硬度也有一定影响。

综上所述,热氧老化过程中橡胶帘线复合材料的交联及断链受多因素影响。在老化过程中,橡胶处于动态发展的状态,交联密度的增大引起微观形貌、自由体积等变化进而影响IRHD硬度,变化过程较为复杂。

3.4 质量

橡胶热氧老化过程属于自由基链式反应的自催化氧化反应机理,分为链引发、链增长、链终止等3 个阶段,如图7所示。

图7 橡胶材料(RH)热氧老化过程示

一方面,反应过程中生成的烷氧自由基(RO·)和羟基自由基(OH·)等自由基与橡胶分子链反应生成醇、水、和烷基自由基(R·)等,热量导致生成的水产生挥发,导致橡胶帘线复合材料试样的质量减小;另一方面,试样内的各种添加剂会因为温度升高而加速向外扩散,引起试样质量减小。

不同质量的同一橡胶帘线复合材料随老化时间延长,其质量的变化曲线如图8所示。

从图8可以看出,在老化时间为0~48 h时,试样的质量迅速下降,但整体看,其质量损失微乎其微,最终的质量损失率在3%左右。然而其变化趋势表明,自由基链式反应自催化氧化反应会存在终点,此时ROOH基本完全分解,橡胶大分子上的活性点越来越少,链引发、链增长、链终止3个阶段中的链引发阶段速率会逐渐降低,此时橡胶被硫化,化学结构已经趋于稳定,因此质量也会趋于稳定。

从图4还可以看出:橡胶表面的颗粒状物质逐渐减少,这是物理和化学变化共同引起试样质量减小,与质量变化结果相一致。

图8 不同老化时间橡胶帘线复合材料的质量变化曲线

3.5 力学性能

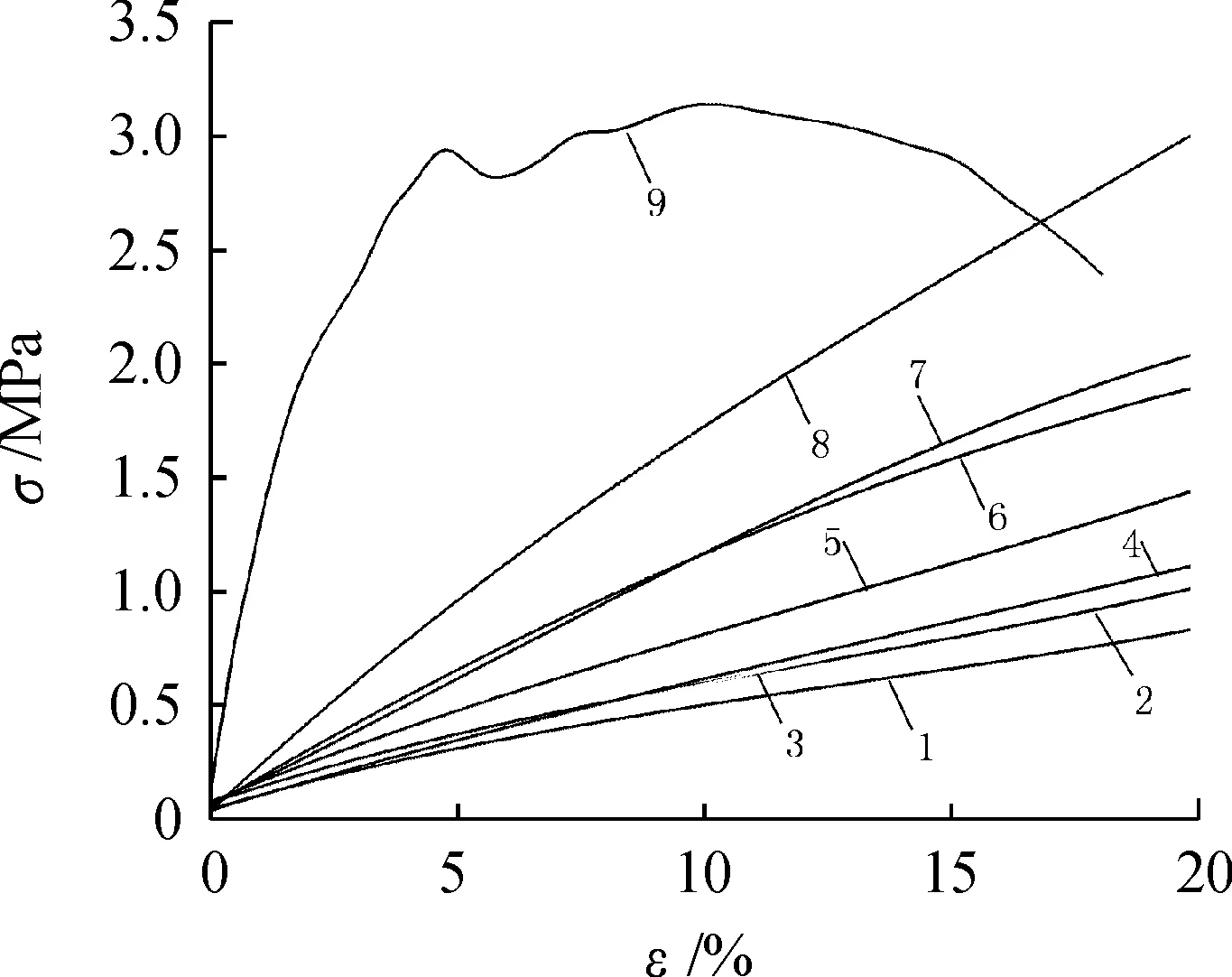

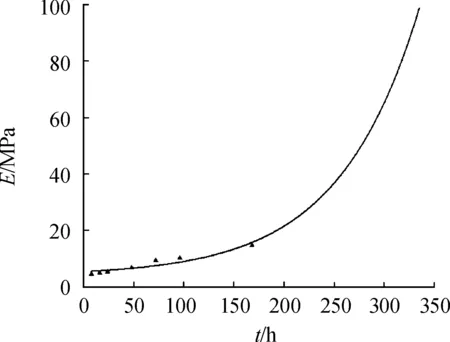

根据GB/T9102—2003的要求,锦纶6浸胶帘布的单根帘线断裂伸长率需在23%左右,因此在应变为0%~20%对试样进行拉伸测试。不同老化时间的应力-应变曲线和弹性模量的变化曲线如图9、图10所示。

从图9和图10可看出:随着老化时间的延长,橡胶帘线复合材料的弹性模量不断增大,未出现单纯橡胶材料老化时的应力软化现象,孙书蕾[18]与N.K.JHA等[19]也曾观察到同样的现象。

老化时刻/h:1—0;2—8;3—16;4—24; 5—48;6—72;7—96; 8—168;9—336。

图10 不同老化时间的弹性模量变化曲线

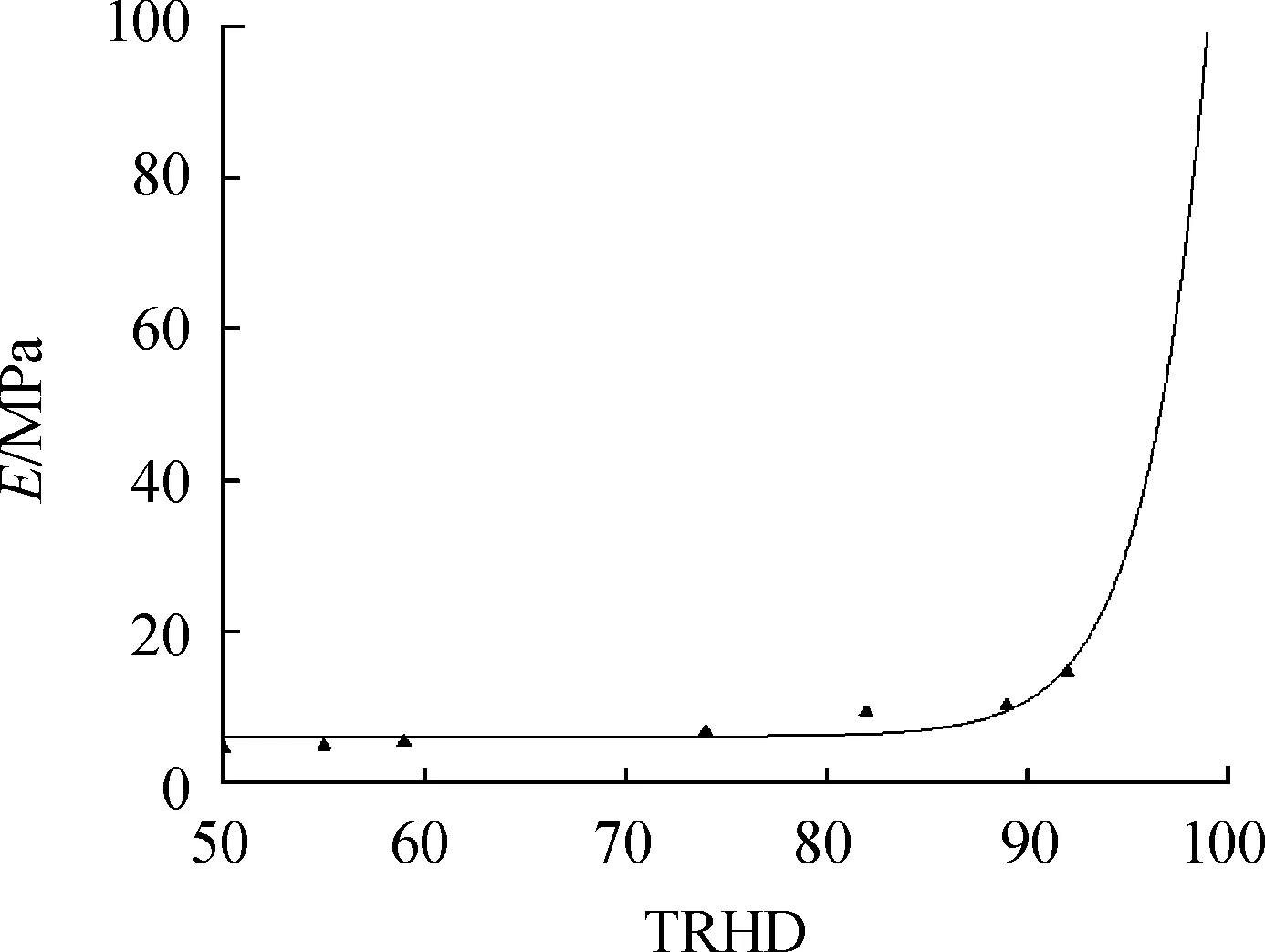

对数据进行拟合,发现弹性模量随老化时间变化曲线符合形如y=1.61et/82.14+3.52的指数函数形式,拟合优度r2=0.998。橡胶材料的弹性模量与交联密度之间呈正相关,因此可认为试样的交联密度在老化过程中持续增大,并且其增长速率随老化时间的延长不断增加。与IRHD硬度相比,弹性模量的增长速率与其呈现相反的趋势,随着老化时间的延长,硬度的增长速率呈现下降趋势。因此,以试样IRHD硬度作为横坐标、弹性模量作为纵坐标,拟合曲线如图11所示。

图11 IRHD硬度与弹性模量之间的拟合曲线

从图11可以看出:IRHD硬度与弹性模量之间同样满足y=Aex/t+y0的形式,拟合优度r2=0.997。本试验所使用的试样厚度为5 mm,帘线对硬度的影响可以忽略不计,即可以认为硬度与帘线的性能无关仅与橡胶的状态有关。因为硬度仅与橡胶的状态有关,而弹性模量与硬度之间呈指数关系,因此认为橡胶帘线复合材料在热老化过程中的弹性模量变化仅与橡胶基体有关,故橡胶帘线复合材料失效是橡胶基体的失效占据了主导作用。

3.6 橡胶帘线复合材料热氧老化防护

橡胶帘线复合材料热氧老化是一个非常复杂的过程,其实质是分子链的断裂与交联,不同的橡胶材料在热氧老化过程中表现出的性能变化不同,这是由于其分子链的结构的不同。但老化后的结果无非是2种形式:一种是橡胶材料变软、发粘、弹性下降,强度降低,这是在老化过程中分子链的断裂起到了主导作用;另一种是橡胶变硬、发生皲裂,定伸应力增加,这是由于交联作用在老化过程中占主导。

另外,橡胶帘线复合材料的热氧老化还受到添加剂的影响,温度升高会加速添加剂向外迁移,随着老化时间的增加橡胶中的添加剂含量逐渐降低,同时添加剂对橡胶老化的抑制作用也会逐渐减弱,从这方面来讲橡胶老化初期的老化速率会逐渐增加。

对于橡胶帘线复合材料的抗老化,主要分为2种方式:一种是在橡胶中加入防老剂,抗氧化剂等添加剂,这对于橡胶的抗老化有非常明显的作用;另一种是物理防护,可在橡胶表面进行涂层,一方面阻止氧气的进入,另一方面可有效减少添加剂的流失。但表面涂层并不会抑制添加剂受热在橡胶内部的迁移,因此需要抑制添加剂由于受热在橡胶内部的迁移过程。

4 结论

本文中对空气弹簧用橡胶帘线复合材料开展了热氧老化试验,结合微观形貌分析、傅里叶红外光谱分析以及试样的硬度和质量的变化结果,深入分析了橡胶帘线复合材料的热氧老化机理。得到结论如下:

1) 老化过程中,试样的硬度与弹性模量之间呈现指数关系,试样的帘线材料对硬度的影响可以忽略不计,硬度变化仅与橡胶基体有关,这表明橡胶帘线复合材料热老化过程中的弹性模量变化仅与橡胶基体的老化有关。

2) 试样的弹性模量随时间的变化呈指数函数形式增长,且增长速率逐渐增大。这表明橡胶帘线复合材料的力学性能会在老化后期的某个时间段发生突变,完全丧失使用性能。因此在空气弹簧备件更新过程中需格外注意这一点。

3) 热氧老化过程中,橡胶帘线复合材料的硬度与弹性模量间存在指数函数关系,因此可通过检测空气弹簧备件硬度的方法来判断其力学性能是否满足要求。