淬硬超高强度钢45CrNiMoVA 硬车削加工性研究

杜凯, 焦黎, 颜培, 余建杭, 王玉彬, 仇天阳, 王西彬

(北京理工大学 机械与车辆学院,北京 100081)

0 引言

45CrNiMoVA 超高强度钢是一种广泛应用于装甲车辆扭杆悬挂系统以及航空航天工业系统的合金钢[1],其淬透性高,在淬火、回火之后强度及硬度显著提升。因此针对该材料所制造构件通常采用磨削的方式进行精加工,但磨削工艺普遍存在磨削温度高易烧伤加工表面且在加工表面引入残余拉应力、大量使用磨削液造成环境污染、切屑成颗粒状难于处理并且加工效率低等问题[2]。由此近年来“以车代磨”工艺以其对环境友好、加工效率高等优势成为研究热点。

针对淬硬高强钢以车代磨工艺的研究,国内外众多学者的研究热点主要集中在硬车削过程中切削力、切屑形态以及刀具磨损等切削性能指标和硬车削与磨削表面完整性指标对比等方面,从而评价以车代磨工艺的优劣性。Lazoglu 等[3]研究了硬车削淬硬51CrV4 钢过程中三向切削力的分布情况,建立了切削力预测模型,研究结果表明硬车削过程中径向切削力(即切深抗力)要大于主切削力,这一结果与预测模型有较好的一致性,Bartarya 等[4]和Hakim 等[5]后续对硬车削过程中切削力的研究结果与此结论保持一致。Das 等[6]对模具钢AISI D6 的干式硬车削性能进行了研究,分析了不同切削参数下刀具磨损、切屑形态、表面粗糙度以及切削力等指标,研究结果表明在高切削速度下,刀具磨损严重,而表面粗糙度值及切削力较小,在不同切削参数下切屑形态大多为锯齿形。Revel 等[7]研究了硬车削淬硬AISI 52100 轴承钢过程中切削参数对表面粗糙度的影响,结果表明硬车削可达到与磨削同水平的表面粗糙度值。崔伯第[8]运用正交试验分析法研究了硬车削切削参数和刀尖圆弧半径对工件表面粗糙度的影响规律,研究结果表明增大刀尖圆弧半径可有效降低已加工表面的表面粗糙度,切削参数中进给量对表面粗糙度的影响最大。吴茂宁等[9]研究了低温硬车削轴承钢工件加工表面残余应力的分布状况,研究结果表明,在试验参数范围内硬车削轴承钢在加工表面均形成残余压应力,且残余压应力的大小随着切削参数的改变而改变。Ajaja 等[10]研究了硬车削300M 超高强度钢切削参数对工件表面残余应力的影响,研究结果表明硬车削可在加工表面引入残余压应力,并且残余压应力沿层深呈典型的“勺形”分布。丁红汉等[11]与Smith 等[12]在对硬车削表面完整性的研究中得到了硬车削可在加工工件表层引入“勺形”分布的残余压应力层的一致结论。Jouini 等[13]对硬车削与精密磨削的工件表面完整性进行了对比研究。邢万强等[14]研究了切削参数对硬车削加工表面残余主应力的影响情况。 徐兰英等[15]运用仿真的手段研究了硬车削加工工件表层的残余应力分布情况,并与试验结果取得较好吻合。Bertolini 等[16]对硬车削工件表层的显微硬度变化进行了研究,研究结果表明硬车削可以引入一定深度的加工硬化层。目前,针对淬火-低温回火45CrNiMoVA 钢硬车削切削性能以及表面完整性变化规律的研究相对较少,并且硬车削加工表面显微硬度梯度以及残余主应力的分布规律尚不明确。

为研究淬硬45CrNiMoVA 钢的硬车削性能,本文进行了干式硬车削试验,分析了切削参数对切削力以及表面完整性的影响规律,为淬硬钢的以车代磨技术研究提供了参考和试验依据。

1 研究方案

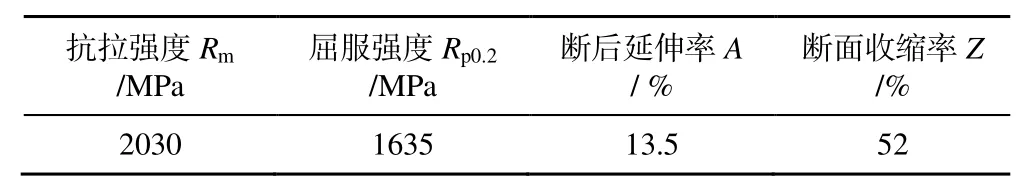

本文中工件材料为45CrNiMoVA 高强度钢,是一种铬-镍-钼-钒合金钢,其材料化学成分如表1 所示。试验前对材料进行淬火、低温回火热处理。热处理后45CrNiMoVA 钢具有高强度、高硬度,抗拉强度可达1 900~2 100 MPa,硬度可达53~54 HRC。热处理后材料微观组织结构以细小针状的回火马氏体颗粒为主,基体材料的微观组织结构如图1 所示。将热处理后的材料加工成标准拉伸试样进行准静态拉伸试验,得到其力学性能参数如表2 所示。

表2 45CrNiMoVA 材料的力学性能Table 2 Mechanical parameters of 45CrNiMoVA

图1 45CrNiMoVA 微观组织Fig. 1 Microstructure of 45CrNiMoVA

表1 45CrNiMoVA 化学成分含量Table 1 Chemical composition of 45CrNiMoVA wt.%

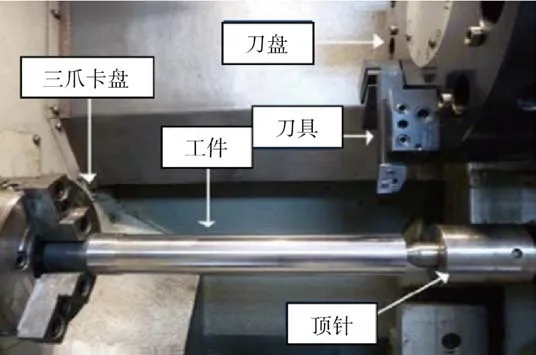

以HAWK TC150 型数控高速精密车床作为硬车削试验平台,其最高转速可达5 000 r/min,最大功率为11 kW,试验平台现场如图2 所示。试件为直径 50 mm,长度 250 mm 棒料,采用为DNGA150402S01225ME 型55°CBN 刀片,刀具前角-4°、后角6°,主偏角93°,刀尖圆弧半径0.2 mm。为研究硬车削超高强度钢切削参数对切削力及表面完整性的影响规律,进行变工艺参数的单因素试验,工艺参数如表3 所示,共进行10 组硬车削试验,每组的切削长度定为15 mm。

图2 硬车削试验平台Fig. 2 Test platform for hard turning

表3 硬车削单因素试验方案Table 3 Single-factor hard-turning experiment parameters

采集试验过程中的切削力信号,使用Kistler9257B 型三向动态压电式测力仪监测三向切削力。试验完成后测量加工表面形貌、表面粗糙度、残余应力及显微硬度。使用基恩士VK-X100型3D 激光共聚焦扫描显微镜观察表面形貌;采用TR240 型便携式触针测量仪测量加工表面的粗糙度值,取样长度为0.8 mm,评定长度为5 个取样长度,即4 mm;使用爱斯特X-350A 型X 射线残余应力测量仪,对加工表面残余应力进行检测,测试装置如图3 所示;使用VTD402 型维氏显微硬度计测量加工表面显微硬度,测量载荷设置为500 gf,保载时间15 s。为减小误差,同一组工艺参数的加工表面均在3 个不同位置测量,取3 组平均值作为最终测量结果。

图3 残余应力测试装置图Fig. 3 Residual stress test device

2 结果分析

2.1 切削力

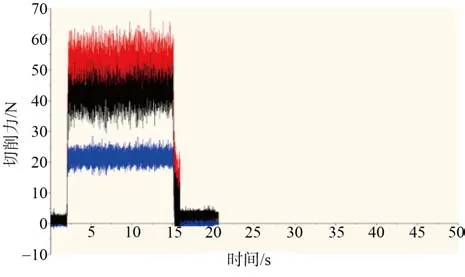

将切削过程中测得的切削力信号图选取平稳阶段经降噪滤波处理后求取平均值,作为该组工艺参数下的切削力值,实测切削力信号如图4 所示。

图4 实测切削力信号图Fig. 4 Measured cutting force signals

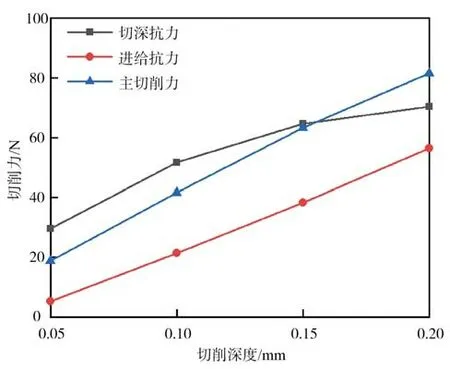

图5 为切削力随进给量的变化。由图5 可知,三向切削力均随进给量的增大而增大。由于切削参数设置主要面向精加工,即切削深度和进给量较小,因此切深抗力大于主切削力[3-5]。图6 为切削力随切削深度的变化。由图6 可知,三向切削力均随切削深度的增大而增大,在切削深度较小时,切深抗力大于主切削力,当切削深度增大至0.15~ 0.2 mm 时,主切削力大于切深抗力,这是因为工艺参数设置面向精加工,切削深度一般小于刀尖圆弧半径,从而造成主要切削区域集中在圆弧刃上,由图7 刀具-工件切削接触区域示意图所示(rε为刀尖圆弧半径,Kr为主偏角),加工过程中实际主偏角发生变化,随切削深度的增大而增大,而切深抗力随主偏角的增大而减小,主切削力随主偏角的增大先减小后增大,且主切削力的变化范围很小,一般不超过10%[17],因此当切削深度增大到刀尖圆弧半径0.2 mm 左右时,三向切削力的变化规律会符合金属切削理论的基本规律,即主切削力大于切深抗力。图8 为切削力随切削速度的变化。由图8可知,切削力随切削速度的增大变化趋势不明显,总体呈减小趋势,由于切削速度的升高导致切削温度增大,进而使工件材料发生热软化硬度降低,因此切削力会变小。

图5 进给量对切削力的影响曲线 (vc=120 m/min,ap=0.10 mm)Fig. 5 Influence of feed on cutting force (vc=120 m/min,ap=0.10 mm)

图6 切削深度对切削力的影响曲线 (vc= 120 m/min,f= 0.09 mm/r)Fig. 6 Influence of cutting depth on cutting force (vc= 120 m/min,f= 0.09 mm/r)

图7 刀具-工件切削接触区域示意图Fig. 7 Schematic diagram of the tool-workpiece contact area

图8 切削速度对切削力的影响曲线 (f= 0.09 mm/r,ap=0.10 mm)Fig. 8 Influence of cutting speed on cutting force (f=0.09 mm/r,ap=0.10 mm)

综上分析,在淬硬钢的硬车削加工中,选择较小切削深度、中等切削速度和进给量在保证加工效率的同时,可有效降低切削力。

2.2 表面形貌

表面形貌测量结果如图9 所示,其中表面形貌编号与表3 工艺参数编号相对应。由图9 可知,工件加工后的表面形貌随进给量的改变呈现显著不同的形貌特征,而随切削速度和切削深度的变化表面形貌的改变不大。硬车削加工后表面形成明显的加工沟痕,且可看出硬车削加工工件表面的表面形貌一致性较好,无显著加工缺陷。

图9 不同工艺参数下的表面形貌图(上为二维纹理图,下为三维形貌图)Fig. 9 Surface topography of the specimens under different cutting process parameters(the above is a two-dimensional pattern map and the following is a three-dimensional morphology picture)

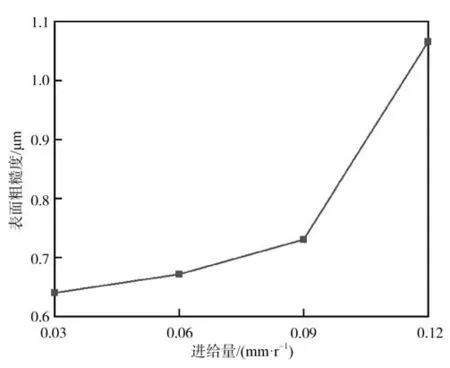

图10 所示为进给量对表面粗糙度的影响规律。由图10 可以看出,表面粗糙度随进给量的增大而增大,当进给量在0.03~0.12 mm/r 范围变化时,表面粗糙度Ra最小值为0.64 μm,最大值为1.07 μm。切削加工表面粗糙度主要是由加工后表 面的残留面积高度形成,残留面积高度的理论计算公式可由式(1)表示。由式(1)可知表面粗糙度与进给量呈二次方非线性关系,即当进给量等比例增加时,表面粗糙度的增长速率逐渐增大,与图10 中的变化趋势相一致。

图10 进给量对表面粗糙度的影响曲线 (vc= 120 m/min,ap= 0.10 mm)Fig. 10 Influence of feed rate on surface roughness (vc= 120 m/min,ap= 0.10 mm)

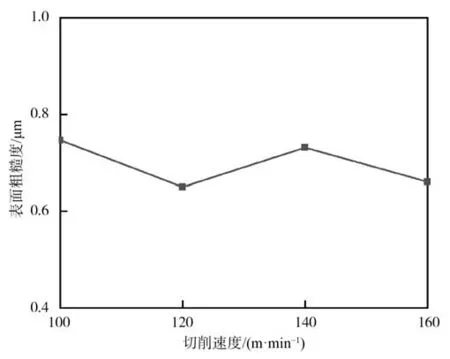

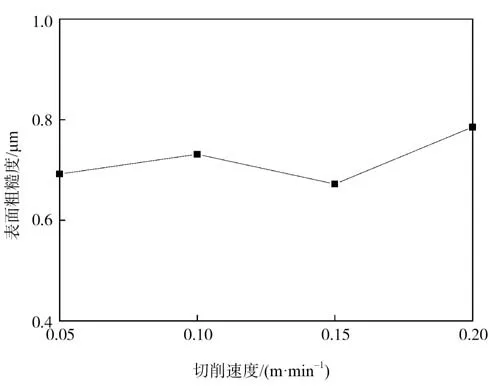

在试验所选切削参数范围内,表面粗糙度随切削速度和切削深度的改变变化不明显,图11、 图12 分别为切削速度和切削深度对表面粗糙度的影响。车削加工表面粗糙度值主要由残留面积高度决定,由式(1)可知残留面积高度主要受进给量、刀尖圆弧半径等因素影响,在稳定切削的状态下,切削速度及切削深度对其影响不大,因此在试验所选择切削参数范围内即切削速度从100 m/min 增加到160 m/min 时,表面粗糙度Ra值0.65~0.75 μm 范围内波动,总体变化不大,当切削速度为120 m/min时,表面粗糙度Ra最小为0.65 μm;当切削深度从0.05 mm 增加到0.2 mm 时,表面粗糙度Ra值0.67~0.78 μm 范围内波动,总体变化不大。

图11 切削速度对表面粗糙度的影响曲线 (f= 0.09 mm/r,ap= 0.10 mm)Fig. 11 Influence of cutting speed on surface roughness (f= 0.09 mm/r,ap= 0.10 mm)

图12 切削深度对表面粗糙度的影响曲线 (f= 0.09 mm/r,vc= 120 m/min)Fig. 12 Influence of cutting depth on surfaceroughness (f= 0.09 mm/r,vc= 120 m/min)

2.3 残余主应力

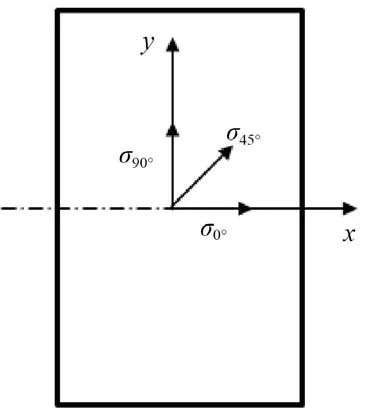

为了更好地表征加工表面的残余应力状态,分析了加工表面的残余主应力大小及方向,残余应力测试示意图如图13 所示,其中轴向定义为0°,周向定义为90°,以轴向逆时针旋转角度为正,顺时针旋转角度为负。基于平面应力状态分析法可计算得到加工表面的残余主应力大小及方向,其计算公式[18]如下:

图13 残余应力测试示意图Fig. 13 Schematic diagram of residual stress test

式中:σ0°、σ90°分别表示加工表面测试点轴向、周向的残余应力大小值;σmax、σmin分别表示残余应力的最大值及最小值;τ表示加工表面测试点的切应力;α表示相差90°的两个残余主应力方向角。

切应力τ的计算公式为

式中:σ45°表示加工表面测试点45°方向的残余 应力。

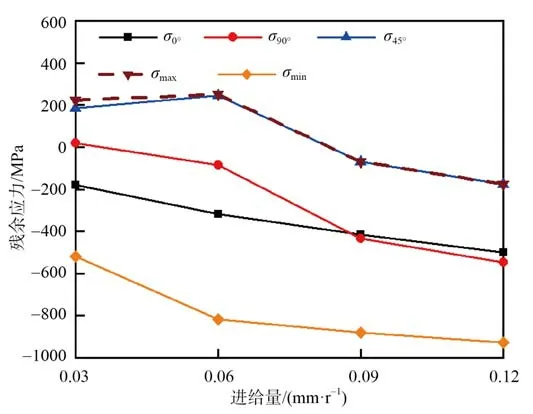

基于平面应力状态分析法,通过测量已加工表面轴向、周向以及45°方向的残余应力值,计算得出残余主应力的大小及方向角。如图14~图16 所示为残余主应力测量计算结果,从中可以看出,工件表面轴向、周向以及45°方向的残余应力值均在残余主应力最大值和最小值之间的范围内变化,且3 个方向的残余应力的变化趋势同残余主应力的变化趋势相同,但各自的变化速率并不相同。

由图14 可知,随进给量由0.03 mm/r 增大到0.12 mm/r,残余主应力向着压应力的方向变化,并且随进给量的增大,残余压应力值也随之增大。这是因为当进给量增加时,一方面切屑体积和切削力会变大,因为切削挤压作用导致表层材料发生显著的塑性变形从而引入较大的残余压应力;另一方面,切削加工过程会在工件表面引入切削热,工件表面温度高,里层温度较低,金属表面层受热膨胀,但受到里层金属的制约而受到压缩塑性变形,切削过后,表层金属因冷却而发生的压缩变形又受到里层金属的抑制,从而在工件表面形成拉应力工件里层形成压应力,即外拉内压的应力状态,随着进给量的增大,切削温度会升高,这样由切削热在加工表面形成的残余拉应力值会变大。而在切削过程中加工表面最终所呈现的残余应力状态是由上述因素综合作用所导致的结果。在本文中随进给量的增大残余压应力值不断增大的变化规律说明,在试验所选切削参数范围内,因塑性变形而形成的残余压应力是最终应力状态形成的主导因素。

图14 进给量对残余应力的影响曲线 (vc= 120 m/min,ap= 0.10 mm)Fig. 14 Influence of feed rate on residual stress (vc= 120 m/min,ap= 0.10 mm)

由图15 可知,随着切削深度由0.05 mm 增大到0.20 mm,残余主应力向着压应力的趋势变化,随切削深度的不断增大,残余压应力值也不断增大。由于对切削温度影响最小的因素就是切削深度,因此随切削深度的增加切削温度不会有明显的变化,但是由于切削深度增大使得切屑体积变大,由切屑带走的热量会增加,工件表面温度降低,这样就使由切削热引入的残余拉应力会变小;同时切削力随切削深度的增大而明显的增大,这样刀具对工件表面的挤压作用就更明显,因而由塑性变形引起的残余压应力值会有增大的趋势,综合上述因素导致随着切削深度的增大残余压应力会随之增大。

图15 切削深度对残余应力的影响曲线 (vc= 120 m/min,f= 0.09 mm/r)Fig. 15 Influence of cutting depth on residual stress (vc= 120 m/min,f= 0.09 mm/r)

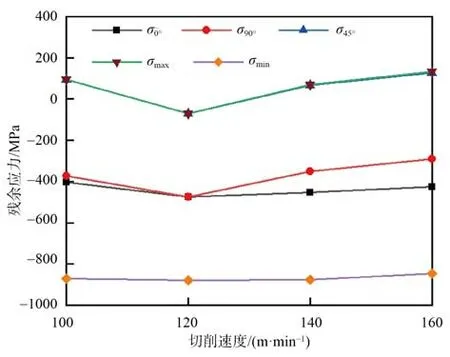

由图16 可知,随着切削速度从100 m/min 增加到160 m/min,残余主应力有先减小后增大的趋势,即先向着压应力方向变化随后向拉应力方向变化。这主要是由于切削速度是影响切削温度的主要切削参数,随着切削速度的增加切削温度会明显的升高,使得由切削热引起的残余拉应力相应增大;另一方面切削速度的提高会使得塑性变形和应变速率变大,故而会产生更大的压应力。综上,在试验所选切削参数范围内,在不同阶段有着不同的主导因素,在切削速度增大的前期由塑性变形产生的应力占主导因素,而随着切削速度的进一步增大,由切削热引起的应力占主导因素。

图16 切削速度对残余应力的影响曲线 (f= 0.09 mm/r,ap= 0.10 mm)Fig. 16 Influence of cutting speed on residual stress (f= 0.09 mm/r,ap= 0.10 mm)

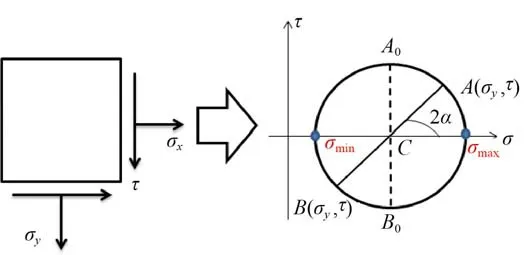

此外,由图14~图16 可以看出,当加工表面的周向、轴向残余应力值相近时,残余主应力的最大值与加工表面45°方向的残余应力值很接近,这表明此时残余主应力最大值的位置在加工表面45°截面附近,这一结果可通过图17 所示莫尔圆进行解释。

图17 莫尔圆分析法Fig. 17 Mohr’s circle method

首先,莫尔圆中直线AB为基准线,其中A、B点分别与加工表面轴向、周向残余应力相对应,莫尔圆与σ轴交点为正应力的最大值及最小值,即残余主应力的最大值及最小值,直线AB与σ轴之间夹角代表主应力方向角的两倍。当加工表面周向、轴向残余应力值相接近或者相等时,基准线AB的位置就会与图17 所示莫尔圆中直线A0B0相接近甚至重合,即与莫尔圆中的τ轴近似保持平行,此时基准线与σ轴之间夹角为90°左右,因此主应力的方向角为45°左右,即残余主应力最大值的位置在加工表面45°截面位置附近。

为验证切削加工表面运用平面应力状态分析法计算残余主应力的准确性,测量了残余主应力最大值位于45°截面附近的加工表面的残余主应力最小值,并将结果与计算值进行比较,此时残余主应力最小值位置位于加工表面-45°截面附近,测试的试验组别包括表3 所示的1-3、1-4、2-3、2-4 及 3-1,测试结果如表4 所示。

表4 残余主应力最小值计算结果与测量结果对比Table 4 Calculation and measurement results of minimum residual principal stress

由表4 可以看出,运用平面应力状态分析法计算得出的切削加工表面的残余主应力的结果与测试结果偏差在3.64% ~ 10.49%,考虑到测试仪器及人为误差的影响,因此可认为计算结果与测试结果较为吻合,进一步验证了平面应力状态分析法在切削加工表面残余主应力检测方面的可靠性。

此外,基于平面应力状态分析法,研究了在各种切削参数水平下残余主应力的方向角,这对避免零部件在实际服役过程中外加载荷的方向与残余主应力最大值的方向重合而导致零部件过早地疲劳失效具有重要意义。图18 为切削参数对残余主应力最大值方向角的影响,其中横坐标代表某一切削参数依次增大的4 个水平。由图18 可以看出,随着切削速度和切削深度的改变,αmax的变化不大,变化范围稳定在37°~45°,而随着进给量由0.03 mm/r 增大到0.12 mm/r 时,αmax在22° ~ 45°范围内先增大后保持稳定。表明在试验所选切削参数范围内,切削速度和切削深度对αmax的变化影响较为集中,而进给量对αmax变化的影响相对较分散,为合适调控硬切削加工表面残余主应力的方向提供参考和依据。

图18 切削参数对残余主应力最大值方向角的影响 曲线Fig. 18 Influence of cutting parameters on direction angle of maximum residual principal stress

2.4 加工硬化

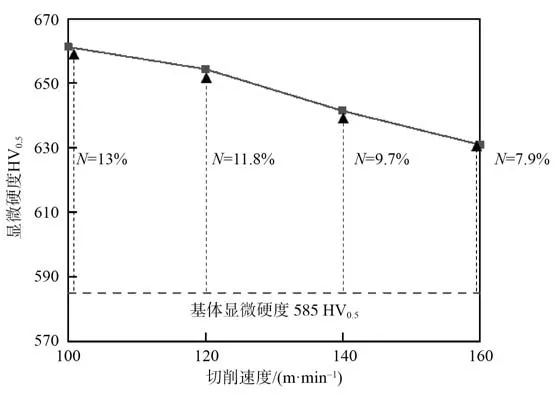

经测试得基体显微硬度为585 ~ 590 HV0.5,为分析硬车削加工过程中的加工硬化现象,研究了加工表面显微硬度随切削速度的变化规律以及加工表面硬化层深度,加工表面硬化程度N以式(4)表 示[19],加工表面显微硬度测量结果如图19 所示。

图19 切削速度对加工表面显微硬度的影响曲线Fig. 19 Influence of cutting speed on microhardness of machined surface

式中:HV0表示材料基体显微硬度;HV表示材料加工表面显微硬度。

由图19 可见,经硬车削加工后,加工表面发生了明显的加工硬化现象,并且表面显微硬度值随切削速度的增大而减小,在切削速度vc=100 m/min时,加工表面显微硬度为661.3 HV0.5,此时表面硬化程度约为13%,当切削速度升高至vc=160 m/min时,加工表面显微硬度为631 HV0.5,此时表面硬化程度约为7.9%。这是因为一方面随着切削速度的增大,会加快材料塑性变形过程,从而使第一变形区宽度变窄,材料的屈服极限变大且塑性随之下降,进而减少了刀具-工件的接触时间,造成加工硬化进行的不充分;另一方面,切削速度是影响切削温度的重要因素,随切削速度的增大,切削温度显著升高,材料在加工过程中发生热软化,导致显微硬度降低。

图20 为切削速度vc=120 m/min、切削深度ap=0.1 mm、进给量f=0.09 mm/r 工艺参数下工件加工表层显微硬度沿层深的分布。由图20 可知,硬车削加工在工件次表层引入了一定的加工硬化层深,显微硬度由表面沿层深逐渐减小至基体显微硬度值,硬化层深度约180 ~ 200 μm。

图20 显微硬度沿层深分布曲线Fig. 20 Distribution of microhardness along the depth of subsurface layer

2.5 硬车削与磨削结果对比

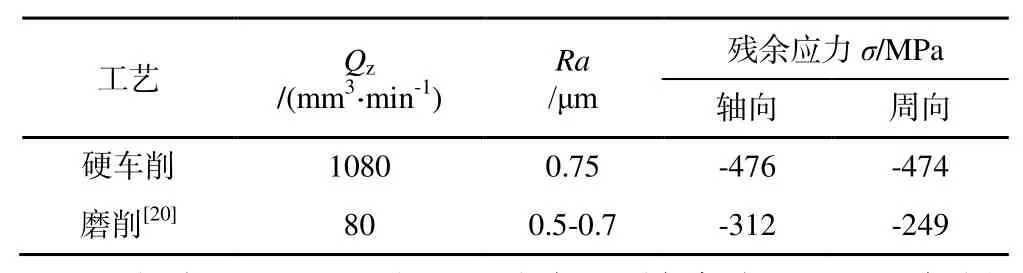

针对45CrNiMoVA 合金钢进行的精密磨削工艺研究[20],本文所采取的工艺参数为工件转速ns=150 r/min、磨削深度ap=0.01 mm、砂轮轴向进给速度f=200 mm/min、砂轮线速度v=25 m/s。以单位时间内金属材料的去除率体现加工效率,具体计算如式(5)所示[2],选取硬车削工艺中的基础切削参数vc= 120 m/min、f= 0.09 mm/r、ap= 0.1 mm的试验结果与磨削工艺的试验结果进行对比,结果如表5 所示。

表5 硬车削与磨削工艺对比Table 5 Comparison of hard turning and grinding processes

式中:Qz为单位时间金属去除率(mm3/min)。

由表5 可以看出,在加工效率方面,硬车削工艺每分钟材料去除率是磨削工艺的13 倍左右,具有极大优势;在表面粗糙度方面,硬车削与磨削工艺加工的表面粗糙度值处于同一等级,而且在构件实际加工过程中,经硬车削加工之后还要开展超声滚压强化工艺进一步提升表面质量,研究结果表明[21],同等级粗糙度值的加工表面经超声滚压强化之后表面粗糙度值几乎一致;在表面残余应力方面,硬车削工艺引入更大的残余压应力,相比磨削工艺,加工表面轴向残余压应力值提高约50%、周向残余压应力值提高约90%,残余压应力值的提高有利于构件服役寿命的提升。

3 结论

1)硬车削加工过程中切深抗力为三向切削力中的主导因素,在切削深度和进给量较小时,切深抗力大于主切削力,三向切削力均随进给量和切削深度的增大而增大,随切削速度的改变切削力的变化很小。

2)硬车削加工后工件表面形貌一致性良好,表面粗糙度随进给量的增大呈二次方非线性增大,切削速度和切削深度的改变对表面粗糙度的影响不大,硬车削表面粗糙度Ra值可达0.64 μm。

3)硬车削可在加工表面引入残余压应力,加工表面残余主应力随着进给量和切削深度的增加而减小,随着切削速度的增加先减小后增大;当加工表面周向和轴向残余应力相近时,残余主应力最大值的位置位于加工表面45°截面位置;残余主应力最大值方向角随着切削速度和切削深度的改变变化不大,随着进给量的增加先增加后保持稳定。

4)硬车削可显著提升加工表面的显微硬度,加工表面显微硬度值可由585~590 HV0.5左右提升至661.3 HV0.5,表面硬化程度达13%,加工硬化影响层深度为200 μm 左右。