混合润滑状态下旋转唇形密封的失效机制模型*

王少萍 张 超,3 高宝旭 刘 迪 朱 赟

(1. 北京航空航天大学自动化科学与电气工程学院 北京 100191; 2. 北京航空航天大学宁波创新研究院 浙江宁波 315800; 3. 北京航空航天大学前沿科学技术创新研究院 北京 100191;4. 中国航发控制系统研究所 江苏无锡 214100)

旋转唇形密封为用于旋转部件内外部液体的密封, 一旦失效就会导致液体的泄漏, 无论是内泄还是外泄都会造成非常严重的事故。 因此无论是从安全角度还是从经济角度, 研究旋转密封件失效机制都是非常重要的[1]。 PAIGE 和STEPHENS[2]采用试验的方式研究了旋转唇形密封圈的性能退化规律, 分析了试验过程中的泄漏率、 温度及摩擦扭矩的变化规律。GUO 等[3]通过实验研究了唇形密封圈贮存过程对其性能的影响规律, 结果表明唇形密封圈的贮存过程对其性能的影响十分显著, 长时间的存储会很大程度地降低其性能。 之后GUO 等[4]将唇形密封圈放置在油液中并控制恒温进行老化试验, 研究了老化对唇形密封圈性能的影响规律。 同时GUO 等[5]还通过试验并数值分析了磨损对唇形密封圈性能退化的影响规律。虽然许多学者对唇形密封开展了研究, 但是唇形密封机制仍没有形成成熟的理论体系。

根据密封唇口磨损过程描述方式的不同, 密封磨损模型主要分为: 基于重绘轮廓策略旋转唇形密封磨损模型, 基于关键点更新策略旋转唇形密封磨损模型, 基于有限元移除策略旋转唇形密封磨损模型[6]。基于重绘轮廓策略的磨损唇口轮廓更新流程, 通过更新并重新绘制密封轮廓来模拟密封唇口的磨损过程[7-8]。 基于关键点更新策略的磨损唇口轮廓更新流程, 通过移动有限元模型中相应的关键点来描述密封唇口的磨损过程[9-10]。 基于有限元移除策略的唇口轮廓更新流程, 通过移除相应的有限元来描述密封唇口的磨损过程[11]。

在基于有限元移除策略的基础之上, LI 等[12]基于热-弹性有限元模型, 建立了考虑热变形的密封磨损模型, 并分析了不同的密封结构形式对密封磨损的影响规律。 此外, LI 等[13]还采用该模型分析了组合密封形式对密封磨损的影响规律。

本文作者综合考虑流体、 微凸体、 弹性变形和温度对旋转唇形密封的影响, 构建了旋转唇形密封多场耦合模型, 形成了相对成熟的唇形密封理论; 并基于多场耦合模型与关键点更新策略, 将微观的密封润滑模型与宏观的密封唇口磨损模型整合在一起, 提出了跨尺度的混合润滑状态下旋转唇形密封的磨损退化模型仿真方法, 最终获取了旋转唇形密封轮廓形状以及磨损量随时间的演化规律。

1 旋转唇形密封的密封机制

反向泵汲效应是目前最为广泛接受的旋转唇形密封机制。 反向泵汲效应由MÜLLER[14]提出, 该理论解释了旋转唇形密封的零泄漏特点。 如图1 所示, 旋转唇形密封的反向泵汲效应基于旋转唇形密封唇口的不对称性, 一般空气侧接触角要小于油液侧接触角。由于密封唇口轮廓的不对称性, 密封与轴的法向接触压力呈现不对称性, 且最大接触压力处接近油液侧。当轴旋转时, 由于法向接触压力分布的不对称性, 橡胶密封唇口的切向变形也会呈现不对称分布, 且最大切向变形处接近油液侧。 当轴旋转时, 密封唇口表面微凸体间夹带的油液会被向内吸, 由于密封唇形的不对称形变, 泄漏到空气侧的油液会被泵吸回油液侧,即反向泵汲效应。

图1 泵汲效应Fig.1 Pumping effect

2 旋转唇形密封多场耦合模型

2.1 流体分析

如图1 所示, 当轴转动时, 在旋转轴和密封唇口间会形成一层润滑油膜。 这层油膜不仅能润滑两接触表面, 而且起到减小密封唇口的磨损、 减小密封系统的扭矩及支撑密封唇口的作用。 润滑油膜的支撑作用主要基于流体动压原理, 可以用Reynolds 方程来描述。 在笛卡尔坐标系下, Reynolds 方程如下:

其中:U为轴的旋转速度;μ为润滑油黏度;ph为流体动压力;h为油膜厚度且

式中:havg为润滑油膜的初始平均厚度;δx是密封唇口切向弹性形变;δz是密封唇口法向弹性形变;hseal为密封唇口表面的高度分布;hshsft为旋转轴表面的高度分布。

为了考虑空化对润滑状态的影响, 使用修正Reynolds 方程[15]。 即

式中:F为空化变量;D为通用变量。

仿真区域的流体动压载荷Wh可以通过求解Reynolds 方程获得:

式中:Lx为仿真区域的周向长度。

2.2 微凸体接触分析

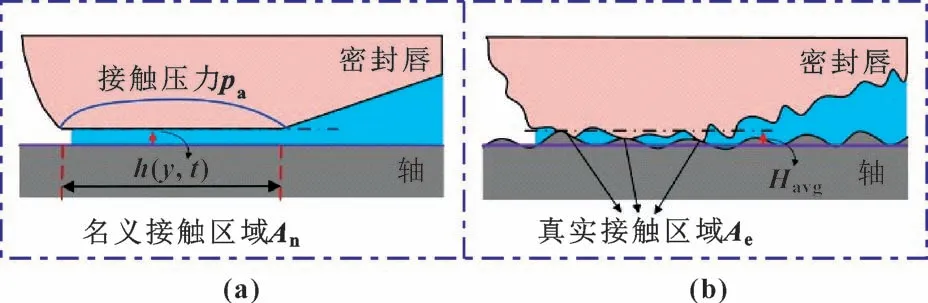

当油膜厚度与微凸体半径的比小于3 时, 微凸体间会发生接触且接触压力的影响不可忽略。 通常, 可以基于Greenwood-Williamson 模型来计算微凸体接触压力。 密封区域的真实基础情况及基于Greenwood-Williamson 模型的旋转唇形密封微凸体接触分析模型如图2 所示。

图2 微凸体接触分析模型(a) 和密封区域真实接触情况(b)Fig.2 Asperity contact analysis model (a) and the real contact situation of the sealing area (b)

图 3 旋转唇形密封的有限元模型Fig.3 Finite element model of rotating lip seal

根据Greenwood-Williamson 模型, 微凸体接触压力及真实接触面积[16]为

式中:ϕ(z)为概率密度函数;h(y,t) 为轴向平均油膜厚度, 即h(x,y,t) 在周向的平均值;Re为微凸体的曲率半径;ηe为等价微凸体密度;Wa为求解区域的微凸体接触载荷;An为名义接触面积;Ee为等价弹性模量。

仿真区域内总的微凸体接触压力为

2.3 弹性变形分析

假设在整个求解过程中, 密封圈的刚度不变, 且符合小变形理论, 在密封接触区任一位置的变形都与施加的载荷呈线性关系。

旋转唇形密封唇口的法向弹性形变与法向载荷的关系为

旋转唇形密封唇口的切向弹性形变与切向载荷的关系为

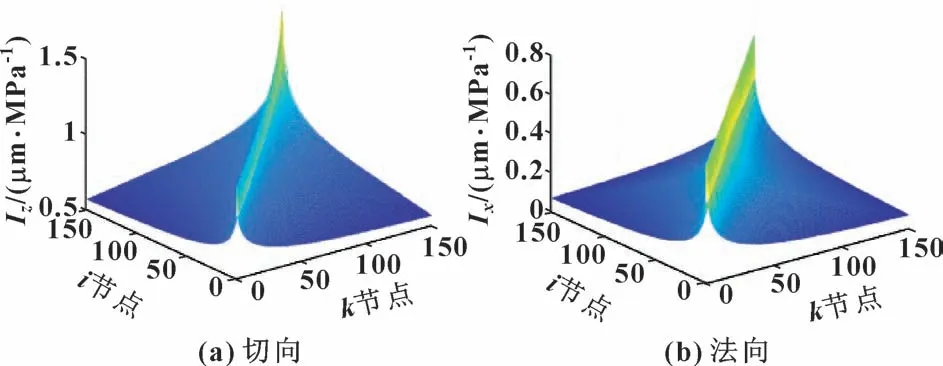

式中:ph为流体动压力;pa为微凸体接触压力;τh为流体黏性剪切应力;τa微凸体接触造成的切向摩擦载荷; 法向影响系数矩阵Ix、 切向影响系数矩阵Iz及静态接触压力psc均基于离线有限元分析得到。 法向影响系数矩阵(Iz)ik代表第k个节点施加单位法向载荷时第i个节点的法向形变; 切向影响系数矩阵(Ix)ik代表第k个节点施加单位切向载荷时第i个节点的切向形变。 图4 示出了法向影响系数矩阵及切向影响系数矩阵。

图4 切向及法向影响系数矩阵Fig.4 Influence coefficient matrix at tangential (a) and normal (b)

2.4 热分析

密封润滑区域所产生的热量会通过旋转轴及润滑液传递出去, 热量传递公式[17]为

式中:Ф为旋转唇形密封系统总的生热量;T为润滑区域的平均温度;Tref为参考温度(环境温度);L代表旋转轴的长度;R为旋转轴的半径;hc为旋转轴的导热系数;Cp为润滑液的比热容;Qρ为旋转唇形密封系统的泄漏率。

因为旋转唇形密封的润滑区域处于混合润滑状态, 故密封系统所产生的热来源于摩擦力和黏度剪切的做功, 即

式中:A代表仿真区域。

油液黏度与温度之间的关系可以由Reynolds 黏-温方程[17]来描述, 即

式中:μ0为温度T0下的液体黏度;μ为温度T下的液体黏度;α为黏度系数。

3 混合润滑状态下旋转唇形密封的磨损退化模型

3.1 失效分析

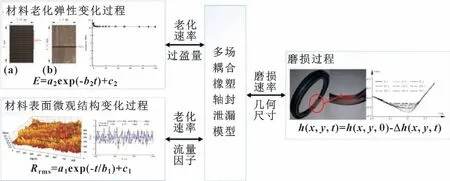

影响密封性能的材料属性有: 材料表面微凸体的半径大小以及材料的弹性模量。 其中, 材料表面微凸体半径以均方根(RMS) 的形式表示。 各失效因素相互对旋转唇形密封影响关系如图5 所示。

图5 多失效因素综合失效模型Fig.5 Comprehensive failure model of multiple failure factors

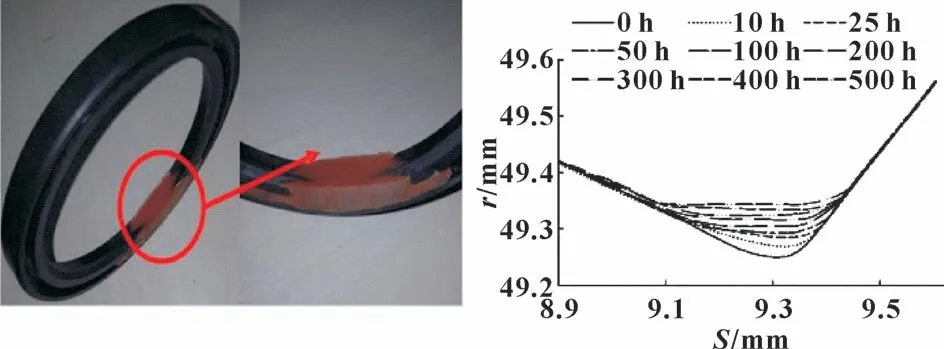

通过测量如图6 所示的旋转唇形密封的磨损形貌, 确定了密封唇口摩擦磨损过程中影响密封性能的唇口尺寸特征, 可知摩擦磨损主要影响密封唇口的宏观几何形状尺寸。

图6 密封唇口的摩擦磨损Fig.6 Friction and wear of the sealing lip

3.2 修正Achard 磨损公式

在Archard 磨损公式中, 体积磨损量Vw与滑动距离S、 法向载荷Wn及无量纲Archard 磨损系数K成正比关系, 与软材料的硬度H成反比关系, 如式(13)所示。

如果定义磨损模量k=K/H, 则Archard 公式可以改写为式(14) 的形式。 通常,k通过试验获得。

磨损深度hw为

式中:pn为法向压力。

当轴旋转时, 密封区域处于混合润滑状态, 如图7 所示。 由于流体动压效应, 总的法向载荷由流体动压载荷Wh及微凸体接触载荷Wa提供, 如式(16)所示。

图7 唇形密封润滑区域的混合润滑Fig.7 Mixed lubrication in the lubricated area of the lip seal

为了反映密封区域的润滑特性, 文中定义了微凸体接触载荷比和流体动压载荷比。 微凸体接触载荷比例因子γ1反映了微凸体接触载荷占总载荷的比例,如式(17) 所示。

基于上述比例因子及干磨损模量, 修正混合润滑状态下的磨损模量kL=kdγ1, 并修正混合润滑状态下的Archard 磨损公式, 如下:

混合润滑状态下, 修正后的磨损深度hw为

式中:pn为总的法向压力, 由宏观橡塑轴封有限元模型求得。

定义时间磨损率kt及路程磨损率ks为

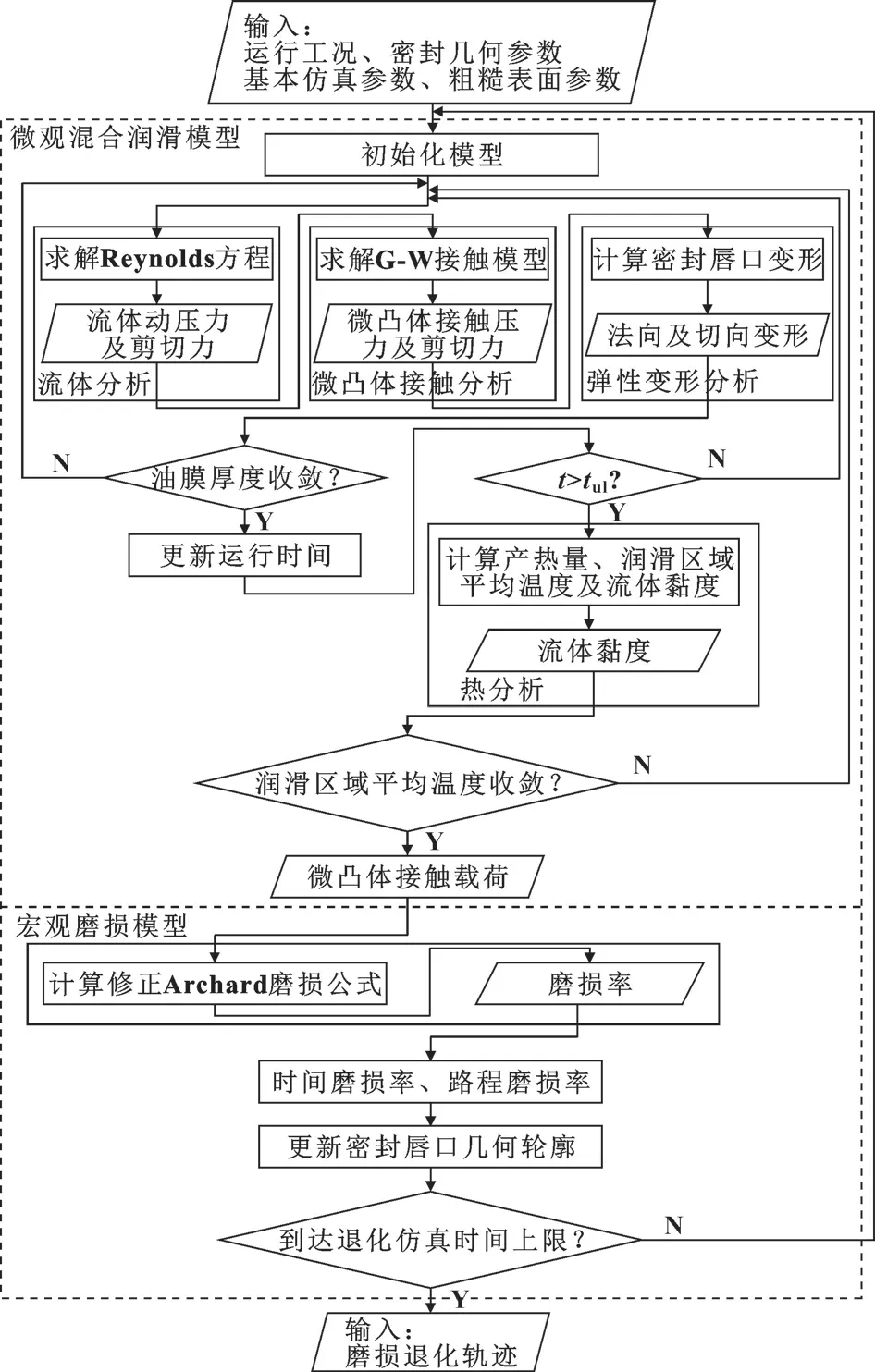

3.3 仿真方法

文中选用了关键点更新策略来描述密封唇口的磨损过程, 如图8 所示。 具体更新流程如下:

图8 基于关键点更新策略的磨损唇口轮廓更新流程Fig.8 Update process of worn lip contour based on key point update strategy

第一步: 依据密封几何参数绘制几何图形, 并划分网格;

第二步: 基于有限元法计算接触压力分布;

第三步: 基于Archard 磨损公式求解磨痕深度,并向内移动相应的有限元模型中的关键点;

第四步: 重新计算接触压力分布, 并跳转至第三步。

旋转唇形密封磨损模型的求解过程如图9 所示。所提出的磨损退化模型, 主要包括混合润滑模型及磨损模型。 橡塑轴封混合润滑模型的求解, 实质上是流体力学、 接触力学和变形的强耦合求解过程。 磨损模型的求解主要包括两个步骤, 首先基于混合润滑模型求得平均油膜厚度, 然后利用有限元仿真方法求得接触压力分布, 最后利用微凸体接触载荷比修正磨损公式求解磨损率。 根据所求得的磨损率计算磨损量, 基于上述唇口轮廓更新策略, 在时间尺度上对磨损唇口的磨损进行累积, 直至达到仿真时间上限。

图9 仿真流程Fig.9 Simulation process

4 故障模拟试验和试验验证

4.1 试验设计

4.1.1 试验台

图10 所示为旋转唇形密封试验台, 设计该试验台主要是为了得到密封件在机载工况条件下的寿命试验性能退化数据, 结合测量工具可得到橡塑轴封的接触温度、 摩擦扭矩和密封唇口的磨损率等性能退化数据, 利用这些数据对橡塑轴封的失效模型精度进行验证。

4.1.2 性能退化参数的测量

密封唇口的磨损率通过粗糙度轮廓仪的辅助测量得到, 具体测量方式为利用轮廓仪指针在一定时间间隔内测量橡塑轴封的轮廓, 得到密封唇口的磨损深度, 假设在该时间间隔内的磨损率保持不变, 利用测量得到的磨损量便可计算其磨损率。 图11 所示为轮廓仪测量唇口轮廓示意图。

图11 轮廓仪测量唇口轮廓示意Fig.11 Schematic of profiler measuring lip contour

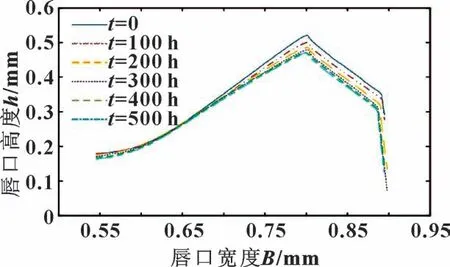

4.2 试验结果对比

密封唇口的磨损率实际测量值, 是通过粗糙度轮廓仪在一定时间间隔内, 对密封唇口的轮廓进行测量得到的磨损深度, 除以时间间隔得到的。 考虑在一定单位时间间隔内的磨损率保持不变, 文中采用实际测量得到的唇尖磨损量, 与理论橡塑轴封失效模型计算的磨损量进行对比, 来验证橡塑轴封失效模型的磨损率的求解精度。

橡塑轴封唇口磨损率的测量方法是, 在一定时间间隔内将密封圈从实验台上取下, 再用指针式轮廓仪进行测量。 指针式轮廓仪在测量过程中, 会在橡塑轴封的唇口处造成一定程度的损伤, 因此文中设计的试验时间间隔相对较长。 在试验初期每20 h 测量一次轮廓高度, 在试验进行300 h 后为每50 h 测量一次轮廓高度。 考虑到指针式轮廓仪的测量精度, 文中给出的试验数据为前500 h 数据。 试验得到的橡塑轴封轮廓退化测量结果如图12 所示。

图12 密封件唇口轮廓退化测量结果Fig.12 Seal lip profile degradation measurement results

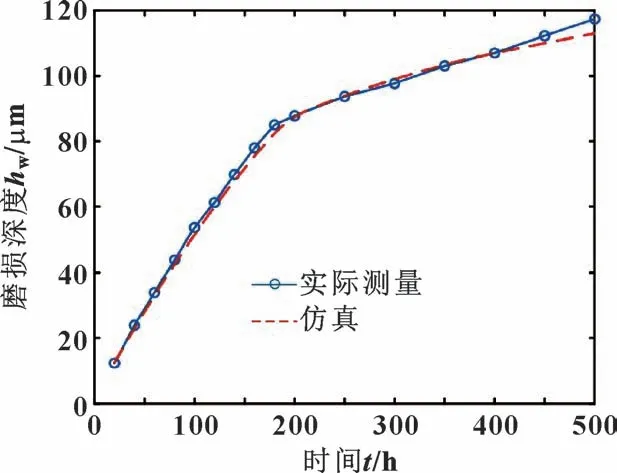

提取出唇尖处的位置坐标, 可以得到唇尖处的累积磨损量; 与混合润滑状态下跨尺度橡塑轴封磨损退化模型计算的磨损量累计值进行对比, 结果如图13所示。

图13 唇口磨损仿真结果与测量结果对比Fig.13 Comparison of simulation results andmeasurement results of lip wear

从图13 可以看到, 密封唇口的退化主要体现在前200 h, 在200 h 以后, 密封唇口唇尖处的磨损高度变化不大。 仿真得到的唇尖磨损深度与试验获取的唇尖磨损量基本一致, 磨损率的相对精度为82.325 8%。

5 结论

(1) 综合基于能量守恒的热平衡模型、 Greenwood-Williamson 微凸体接触模型、 黏-温方程及密封唇口弹性变形模型等计算模型建立的旋转唇形密封多场耦合模型, 可用于分析流体动压、 微凸体接触、 弹性形变、 温度等多种因素对密封退化的影响, 为旋转唇形密封的退化分析提供基础。

(2) 基于旋转唇形密封圈多物理场耦合润滑模型及Archard 磨损模型建立了混合润滑状态下跨尺度旋转唇形密封磨损模型。 基于跨尺度磨损模型与关键点更新策略, 可通过数值仿真分析旋转唇形密封的退化轨迹, 为旋转唇形密封的失效机制研究提供理论基础。

(3) 提出的数值仿真方法得到的磨损率, 与试验数据对比相对精度为82.325 8%, 符合工业要求。表明该仿真方法可以对旋转唇形密封的磨损退化过程进行分析计算, 对旋转唇形密封的失效机制研究有重要的指导作用。