清洁度对自动变速器的性能影响及检测控制方法

杨海军,杨浩成,田 婷

(陕西法士特汽车传动集团有限责任公司,陕西 西安 710077)

自动变速器(Automatic Transmission, AT)的清洁度问题是变速器行业普遍存在且困扰产品质量的一个很大因素,解决并控制好变速器的清洁度对提高产品性能、保证产品质量、获得市场优势和客户认可意义重大。本文从影响清洁度因素、控制方法、解决办法、清洁度标准的制定、检测分析手段、检测工艺流程和设备等多个方面进行系统分析,对了解清洁度问题以及系统解决清洁度问题起到关键性作用。文章中论述到的方法,经过实践检验,经得起推敲,能为产品质量提升起到关键作用。

1 影响变速器零部件清洁度的因素和控制方法

1.1 毛刺因素及控制办法

零部件在加工过程中因材质、工件形状、加工手段不同会产生毛刺,有的是间隔切削的翻边毛刺,有的是因切削液或者油液粘连的铁屑附着在零件上,这些毛刺有的可以简单清洗或擦除掉,有的则很难去掉。即使暂时不掉落的毛刺,随着零部件在变速器中的长时间运行摩擦后也会脱落,造成对变速器油道堵塞、干涉、异响等损伤风险,从而影响变速器的整机性能。通常去毛刺的方法也有很多,具体包括以下几种方法。

1)毛刷去毛刺:比如铝合金壳阀体零件在精加工完成后,用特殊材质的定制毛刷对孔和面进行去毛刺处理,具体为毛刺以刀具的方式随数控机床主轴低转速(500~800 r/min)进给至孔内或面上对毛刺进行扫除。一般毛刷的直径比孔直径要大0.5~1 mm,不同的孔毛刷直径不同,统一安装于刀库内。经过这种方法,对间隙性切削的零部件孔内或面上的毛刺清理效果很好。

2)高压清洗:零部件在加工完成后,要进入高压清洗工序,对零件表面、内部进行点对点清洗,比如铝合金壳体的清洗压力为280~300 bar,阀体的清洗压力为380~400 bar。用高压清洗可以很好地去毛刺,清洗完成后再烘干。

3)振动去毛刺:有的零部件,采用专用的振动去刺机进行去毛刺。

4)喷砂喷丸去刺:比如轴齿类零件采用喷砂或者喷丸进行去刺处理。

5)放大镜手工去刺:一些特别重要的零件,比如变速器阀板中的油道、阀芯孔要求用毛刷、高压清洗处理后还要百分百多工位放大镜下检查,用手工去毛刺,高压气枪辅助。

1.2 灰尘、环境及其他因素

变速器一些核心的零部件及总成对灰尘和环境有很高要求,主要体现为尘埃或者装配过程的人、辅料、工具等产生的碎屑、汗液等杂质附着在零件表面,从而影响零件的性能。通常的措施有:

1)装配车间:整机整体设计为微正压车间;阀体装配车间、电装车间要求更高,洁净度要达到 10万级(洁净度等级),恒温恒湿,即为无尘车间装配。

2)防护:个别重要工位,比如阀体和电装车间要有特殊的防护服保证清洁。另外,零部件的运输、包装、存储环节要求有严格的管控措施,确保零部件清洁。

3)整机:变速器成品下线前要进行功能测试和驻油,测试运行环节后变速器油要放掉,起到油液对变速器内部的尘埃及金属微颗粒的清洗效果,然后重新注油。

4)磁铁:变速器内部油底壳通常安装有几块磁铁,因磨损产生的金属颗粒会被磁铁捕获,附着在磁铁上,也是净化变速器运行环境的手段之一。

2 控制清洁度的标准制定

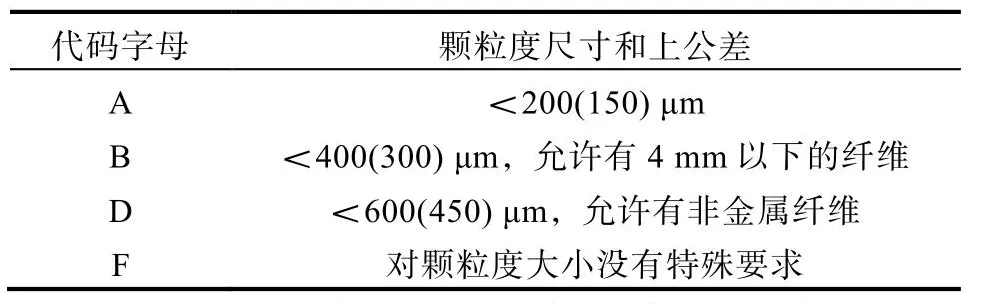

受不同厂家和不同结构变速器的影响,各企业对变速器的清洁度标准各有不同,但是其最主要的标准就是根据金属颗粒度重量、非金属颗粒度重量、尺寸的范围为依据,并结合实际生产实验数据、产品路试数据、对标国际等多方面因素为参考而最终确定的标准。用代码分类将不同材质和不同大小的零部件归类确定清洁度标准是一个很好的办法。例如:代码中字母表示最大允许的颗粒尺寸,如表1所示。如果没有给出代码中的字母,则默认为D。

表1 颗粒度等级

大于30 μm的粒子中不允许存在以下物质(石英、金刚砂、沙硕、玻璃及其他类似物质)。但特殊定义的颗粒除外(如垫圈边上的微小颗粒)。

在决定最大颗粒度等级时,应优先选择代码标识D所要求的内容。代码标识B的适用于功能上需要高清洁度要求的部件,例如油路和控制单元中的所有零部件。代码中的数字表示残留物的最大允许重量(单位:mg),如果没有数字等级,则按照附录中的规定执行。

清洁度等级的确定根据特殊附录中的要求和零件自身的重量来决定。部分零件适用于其自身列出的相关颗粒度大小和清洁度等级。对于个别特例件,可以根据它们的功能,重新规定更高或更低的清洁度等级。

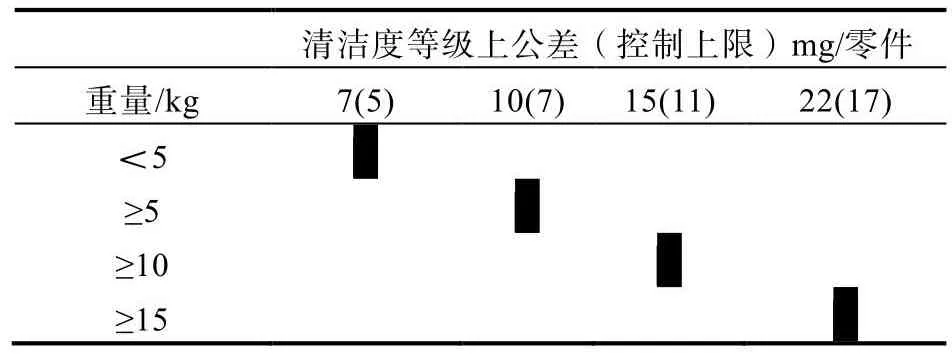

2.1 大型铝制部件

按吕制零件的重量大小划分,界定允许杂质重量范围,单件零件杂质含量单位为毫克。例如:铝制部件主要有后盖、活塞、轴承环、摩擦片支架、挡油板,中壳、齿毂按表2所示等级执行。

表2 公差等级划分

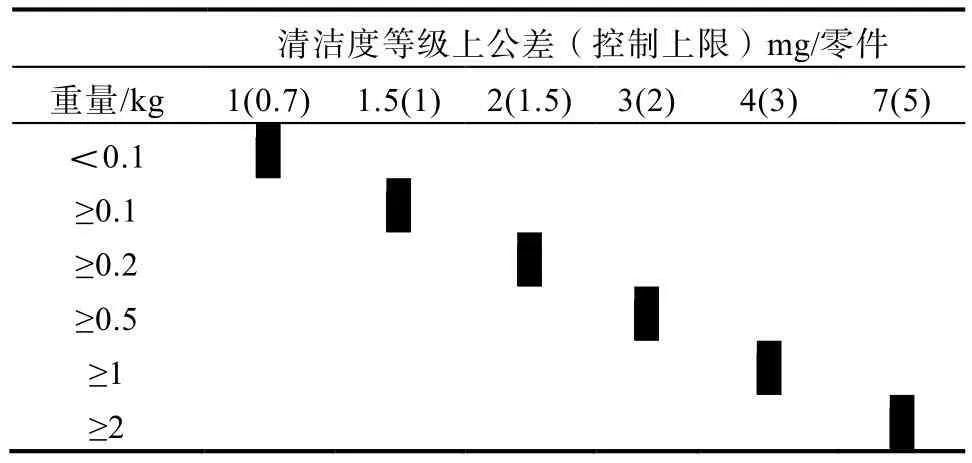

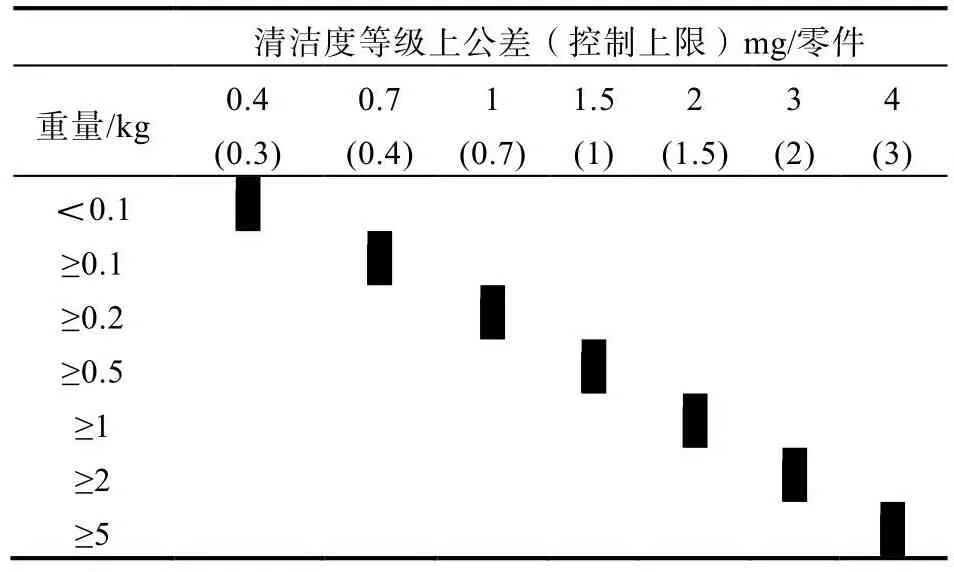

2.2 中小型部件

按零件的重量大小划分,界定允许杂质重量范围,单件零件杂质含量单位为毫克。例如:主要有金属管、泵壳、阀体、中心挡板、隔板、中间架,气缸等零件可按表3所示标准执行。

表3 公差等级划分

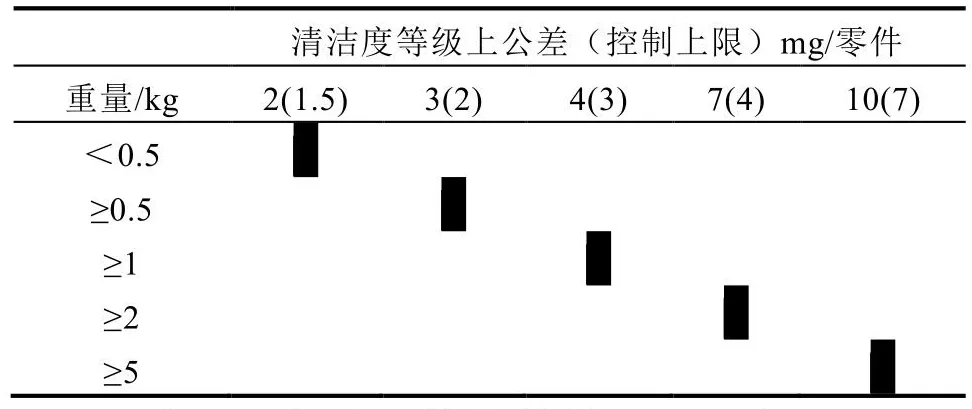

2.3 铝合金部件

按零件的重量大小划分,界定允许杂质重量范围,单件零件杂质含量单位为毫克。例如:铝合金部件有变速箱壳体、变矩器壳体、离合器壳,后壳等零件可按表4所示标准执行。

表4 公差等级划分

2.4 钢和热处理后的钢

按零件的重量大小划分,界定允许杂质重量范围,单件零件杂质含量单位为毫克。例如:传动轴、驱动轴、内齿圈、内齿圈支架、轴承环、导向轮轮毂、导向轮轴、行星齿轮支架、小齿轮轴、斜齿轮、边轴、中心轮、正齿轮、环形轮、支架等零件可按表5所示标准执行。

表5 公差等级划分

2.5 锻件

按零件的重量大小划分,界定允许杂质重量范围,单件零件杂质含量单位为毫克。例如:锻件导向轮轴、油泵壳体等零件可按表6所示标准执行。

表6 公差等级划分

如此,对各种零件按材料、几何大小进行分类,制定不同的清洁度控制等级,通过检测后按报告进行比对,确认其颗粒度重量、尺寸,纤维物质的大小等纬度判定是否在清洁度等级标准的范围内,从而确定清洁度是否满足要求,为清洁度检测提供了依据。

3 清洁度工艺流程

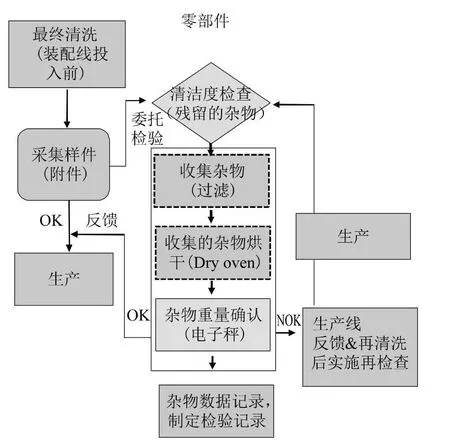

3.1 AT清洁度检测类型

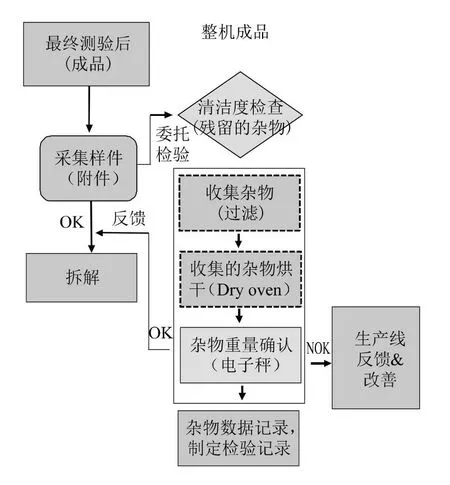

AT清洁度检测分零部件和整机两种,清洁度检测流程如图1、图2所示。

图1 零部件清洁度检测

图2 整机成品清洁度检测

零部件清洁度流程是对单个部件进行清洗度检测;整机清洁度检测流程是对变速器整箱拆解后所有零部件进度检测结果的总和进行判定,通常也是杂质和颗粒物重量和尺寸大小,以及纤维和其他成分的尺寸大小为主要判定依据。

3.2 清洁度检测流程

清洁度检测流程为高压清洗—过滤—干燥(烘干)—称重—显微镜分析—检测报告。

3.2.1 高压洗涤法

1)洗涤:零部件分类放到清洁度检查装备上进行洗涤。

2)使用带有溶剂的洗涤液并带有 10 psi(0.68 bar)压力喷嘴的喷枪对零部件全面均匀地进行喷射去除杂质。但主壳体、液力变矩器壳体的外观部位及内部螺栓拆下后螺栓孔里的杂质不进行采集。

3)作业时,为了安全起见需佩戴防护眼镜及穿戴塑料手套。

3.2.2 过滤

1)过滤前滤纸重量测定记录后使用过滤装置过滤洗涤液。

2)为了完全去除容器中剩下的油质等杂质可以使用白醇、n-庚烷等溶剂。

3)滤膜上如有剩余油质可用甲苯融解油质。

4)为了使过滤纸不能过滤的油质(防锈油等)完全过滤掉,可以使用有机溶剂溶解过滤。

5)为了缩短过滤时间可以使用真空碰泵(Suction)进行过滤。

6)过滤中如出现杂质过大造成的速度延迟现象时可以更换新的过滤纸,这时必须把过滤前测定的重量记录下来。

3.2.3 干燥(烘干)

1)过滤结束后滤纸需用约温度60 ℃进行12 h以上的充分干燥。

2)干燥过程中需防止滤纸的损坏。在干燥器充分防热(约30分钟)后测定其重量。

3.2.4 杂质的测定

1)重量测定。过滤后及过滤前的滤纸重量按照以下方法进行计算测定。单位需在0.01 mg。

杂质总重量=过滤后的滤纸重量-过滤前的滤纸重量

2)杂质大小的测定。重量测定结束后用实体显微镜测定干燥滤纸的大小。

3)测定好后的杂质重量及大小依据清洁度检查评分表进行记录,并向相关部门进行通报。

3.2.5 结果数据分析

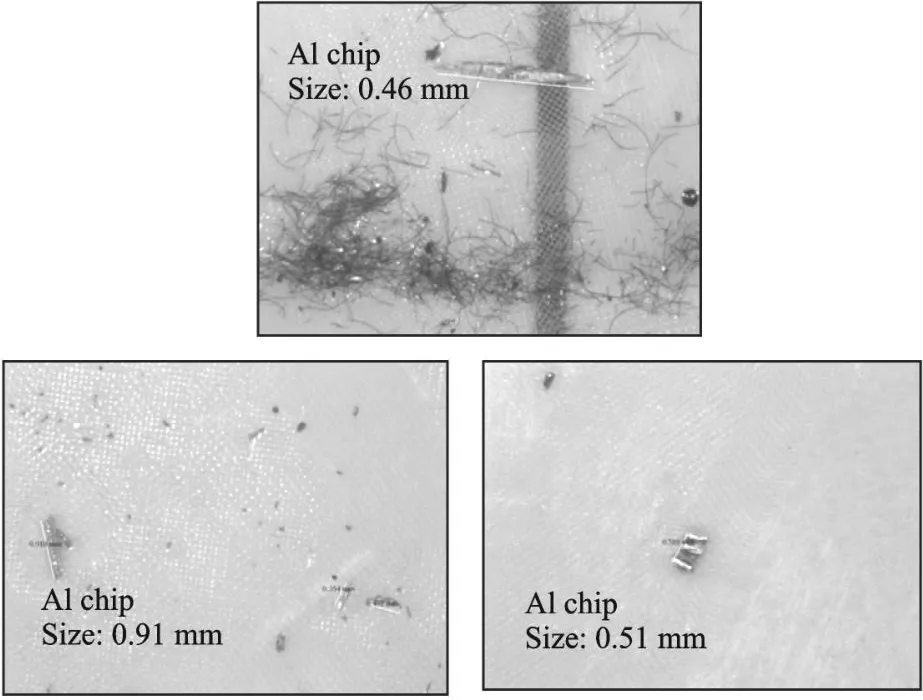

显微镜放大图如图3所示。

图3 显微镜放大图

记录统计如图4所示。

记录检测分析数据,形成曲线,与标准比对后可清洗判定结果,形成测定报告。

4 清洁度检测设备及检测过程

清洁度检测设备如图5所示。

图5 清洁度检测设备

检测过程:清洗—过滤—烘干—称重—分析。

检查周期:根据计划制定检验频次。

判定为不符合处理:根据清洁度附录标准判定检测试验产品的处理:区分出可再利用和不可再利用的部件后,把可再利用部件转移到装配工序中,不可再利用部件废弃处理。例如离合器摩擦片的情况将不再使用。

5 总结

通过对影响变速器清洁度的因素进行分析,制定合理的清洁度标准,采取科学的清洁度检测手段,变速器的性能和寿命获得了保障。经过对变速器清洁度问题进行梳理和生产实践检验,该套控制检测办法为提高AT的品质实际有效,很值得推广和应用。