中国城市轨道交通轮轨力检测技术研究综述

张胜龙, 王文斌, 沈凯明, 戴源廷, 周亚鹏, 王云龙

(1.中国铁道科学研究院集团有限公司 城市轨道交通中心, 北京 100081;2.北京市轨道交通运营管理有限公司, 北京 100068)

中国城市轨道交通除了少数城市采用单轨、磁悬浮等新型制式外,钢轮钢轨仍然是最常用的城轨制式。轮轨滚动接触是轮轨交通方式所特有的相互作用关系,具有时变性和动态性,是城市轨道交通系统中最重要的研究对象之一[1]。轮轨力是轮轨动态接触产生的综合结果,轮轨力是否正常直接影响到车辆运行的安全性和稳定性[2-3]。准确地检测轮轨力对于地铁安全运营至关重要,因此如何准确、高效、安全地检测轮轨力一直是铁路科研工作者重要的研究方向[4]。目前轮轨力检测方法按照检测位置可以分为地面测试法和车载测试法。

地面测试法是通过测力钢轨和其他传感元件来测量轮轨力[5]。地面测试法中的非连续法由于只能测试有限离散点的轮轨力,具有一定的局限性;而连续法能够测量连续的轮轨力,从而可以对车辆的运行状态进行评价分析[6]。赵国堂等[7]以钢轨作为传感元件,提出了轮轨力连续测试的原理及方法,并通过有限元分析、室内试验和线上试验验证了其可行性与准确性。李彬等[8]通过线上试验和双桥正弦组桥模式的仿真计算,验证了在轨道上实现轮轨力连续测量的可行性。宋颖等[9]提出了基于压电传感技术的轮轨力实时监测方法,并通过有限元仿真计算验证了方法的正确性。

车载测试法能够随车对线路轨道状态进行全线测量,具有独特的技术优势。车载测试法可分为直接测量法和间接测量法,直接测量法目前常用的是测力轮对,最早的测力轮对是间断测量的,轮对旋转一周只能得到一个峰值,需要依靠波形的包络线近似确定,因此精度不高[10-12]。连续法测力轮对起源于20世纪60年代,Weber研制了辐条式测力轮对,并对轮轨力进行了连续测量[13]。Pocklington在此基础上进行了改进,使得辐条式测力轮对趋于完善[14]。但是由于辐条式测力轮对造价高,在实际中很少应用。辐板式测力轮对是目前最常用的测力轮对形式,其中具有代表性的是美国Modransky等研制的EMD第四代测力轮对,这种测力轮对的电桥输出两个相位差为90°的正弦波,通过平方和开根求得结果[15]。除此之外,美国学者还提出一种测力轮对方法,在辐板上布置两个相位差90°的横向桥,输出正弦波信号,布置两个相位差45°的垂向桥,输出三角波信号[16,17]。如今使用的连续测力轮对技术大多都参考这一思路。中国现用的测力轮对国标法是《机车车辆动力学性能评定及试验鉴定规范》(GB/T 5599—2019)提出的方法。该方法横向力桥采用正余弦波,垂向力桥采用三角波的组桥方式[18]。除此之外,中国现用的连续测力轮对技术还有打孔法。该方法横向力桥和垂向力桥均采用正余弦波。间接测量法虽然精度没有测力轮对高,但是造价便宜,操作简单。中国目前常用的间接测量法是《铁道车辆动力学性能评定及试验鉴定规范》(GB/T 5599—1985)提出的构架力法,这种方法测量精度不高[19]。Kanehara等采用非接触式间隙传感器来测试车轮变形量,通过车轮变形直接获得轮轨力,这种方法容易损坏传感器,不便于实际应用[20]。

因此,目前测量轮轨力最精确的方法是连续法测力轮对。国内学者在此基础上研发了轮轨力检测系统,进一步提高了检测效率[21]。本文对中国城轨目前常用的轮轨力检测技术进行介绍。

1 地面测试法

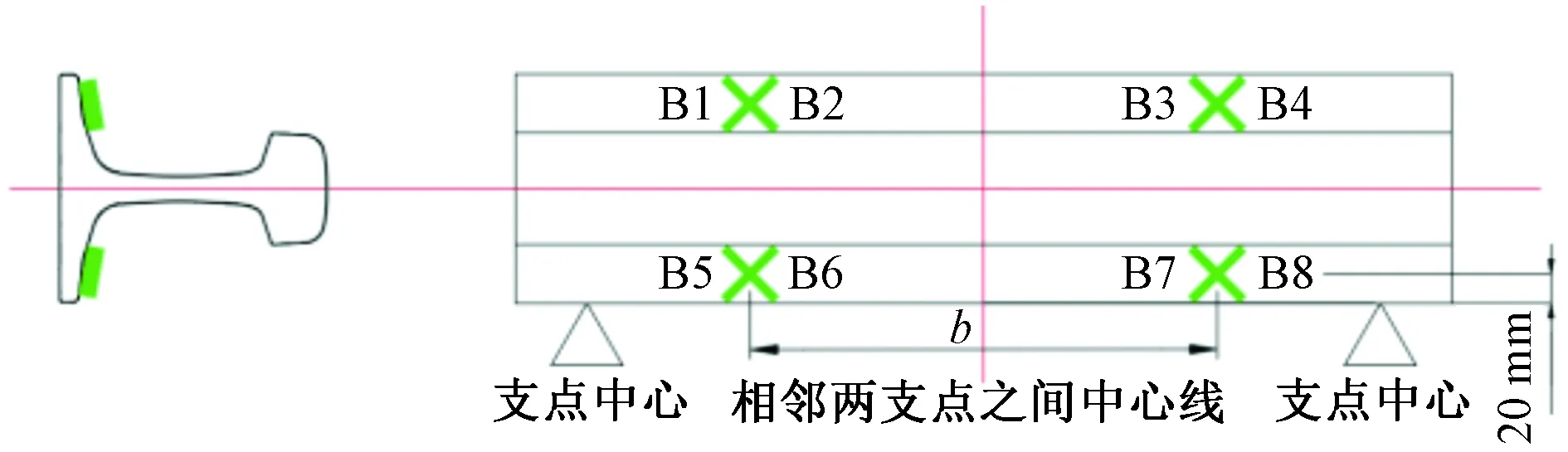

轮轨力地面测试法是指在钢轨上粘贴应变片或者传感器(图1、图2),通过钢轨的变形来计算轮轨力,现有测试方法可以分为非连续法和连续法。非连续法是在单个断面上布置应变片,反映的是某一时刻作用在钢轨测量断面上的轮轨力,无法对车辆状态进行评价。该方法布置相对简单,操作简便,测试成本较低,适用于频率范围较低、在轨道中传递、分布的规律可按静力考虑的轮轨力测量。

图1 轮轨垂向力贴片示意

图2 轮轨横向力贴片示意

图3 轮轨垂向力组桥示意

图4 轮轨横向力组桥示意

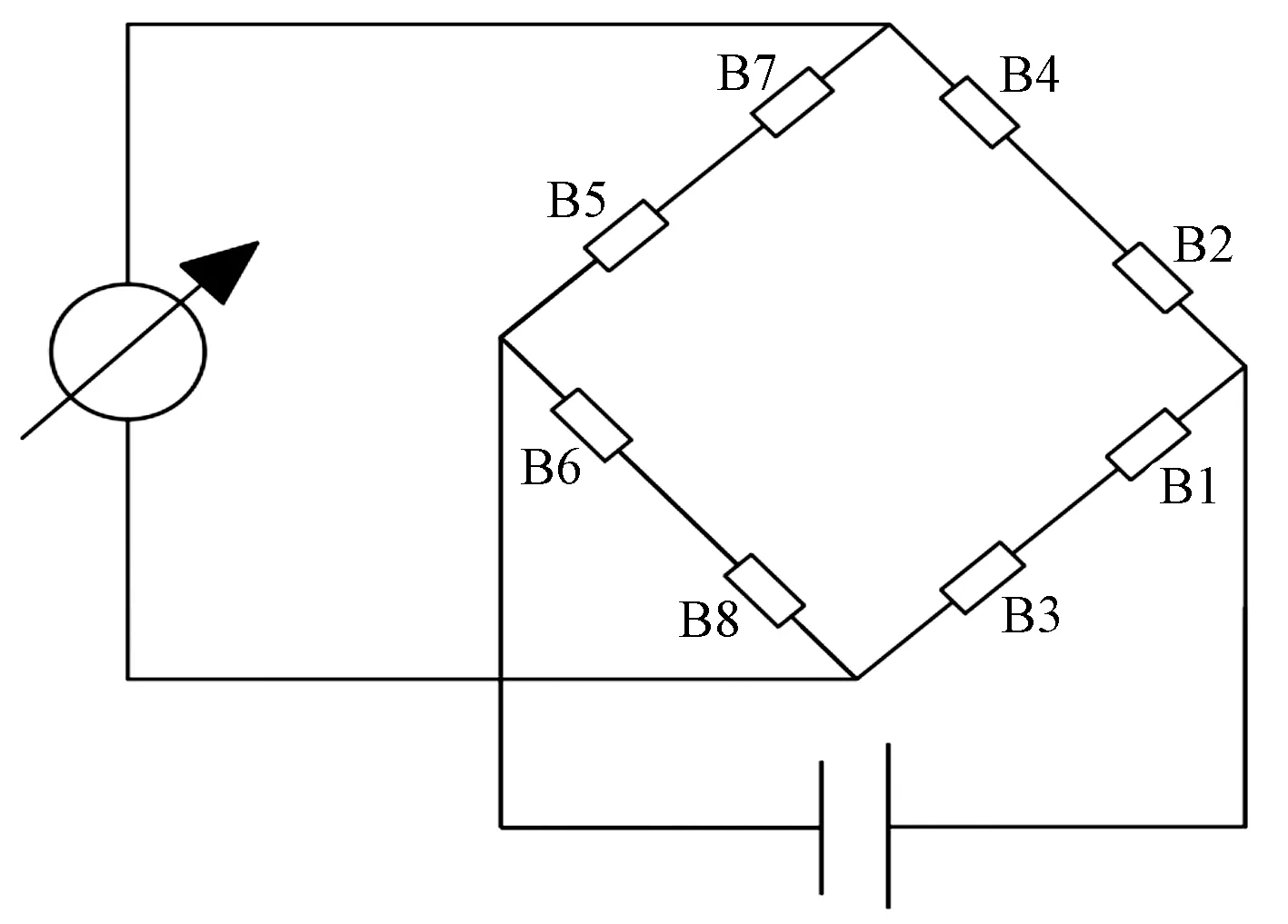

非连续法主要采用剪力法进行测量,通过在钢轨上粘贴应变片,组成惠更斯电桥来获取钢轨的应变(图3、图4),然后对特定的点进行标定获得力与钢轨应变之间的关系,从而通过测量车辆通过时钢轨应变桥路的输出来求出轮轨力[22](图5、图6)。目前,这种方法只能测试到有限离散点的轮轨力,无法对车辆状态进行评价。

图5 轮轨力垂向标定

图6 轮轨力横向标定

地面连续轮轨力测试法是在一段钢轨和轨枕上布置连续的力传感器,通过计算得出该段范围内的轮轨力值,由于测试数据的连续性该方法能够对车辆运行状态进行评价。TPDS是一种基于轮轨力连续测量技术的轮轨力实时监测系统,该系统在6 m范围内布置连续的剪力和压力传感器[23],如图7 所示,从而实现连续轮对力的测量。通过连续的轮轨力可以对车辆运行状态、车轮多边形、车轮踏面损伤、车辆超偏载等问题进行分析。该系统在大铁已经投入千余套在应用,目前正在向城轨领域的应用进行探索。

图7 TPDS连续测试区布置

2 直接测量法

直接测量法是将轮对打孔贴片制作成力传感器对替换掉原来的普通轮对,可实现对轮轨垂向力和横向力的采集,测力轮对搭配采集系统及专业软件形成轮轨力采集系统,能够对全线轨道轮轨力进行准确、快速检测。

2.1 测力轮对

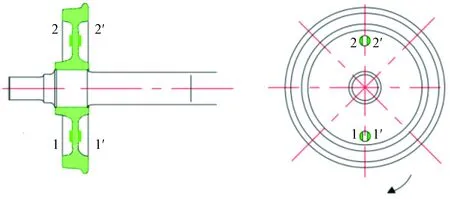

测力轮对是将应变片安装在普通轮对辐板上,通过采集车轮特定部位的应变来测量轮轨力,按照轮对腹板类型可分为辐条式测力轮对、直辐板测力轮对和曲辐板测力轮对[24],按照贴片组桥方式可以分为间断测量法和连续测量法[25]。

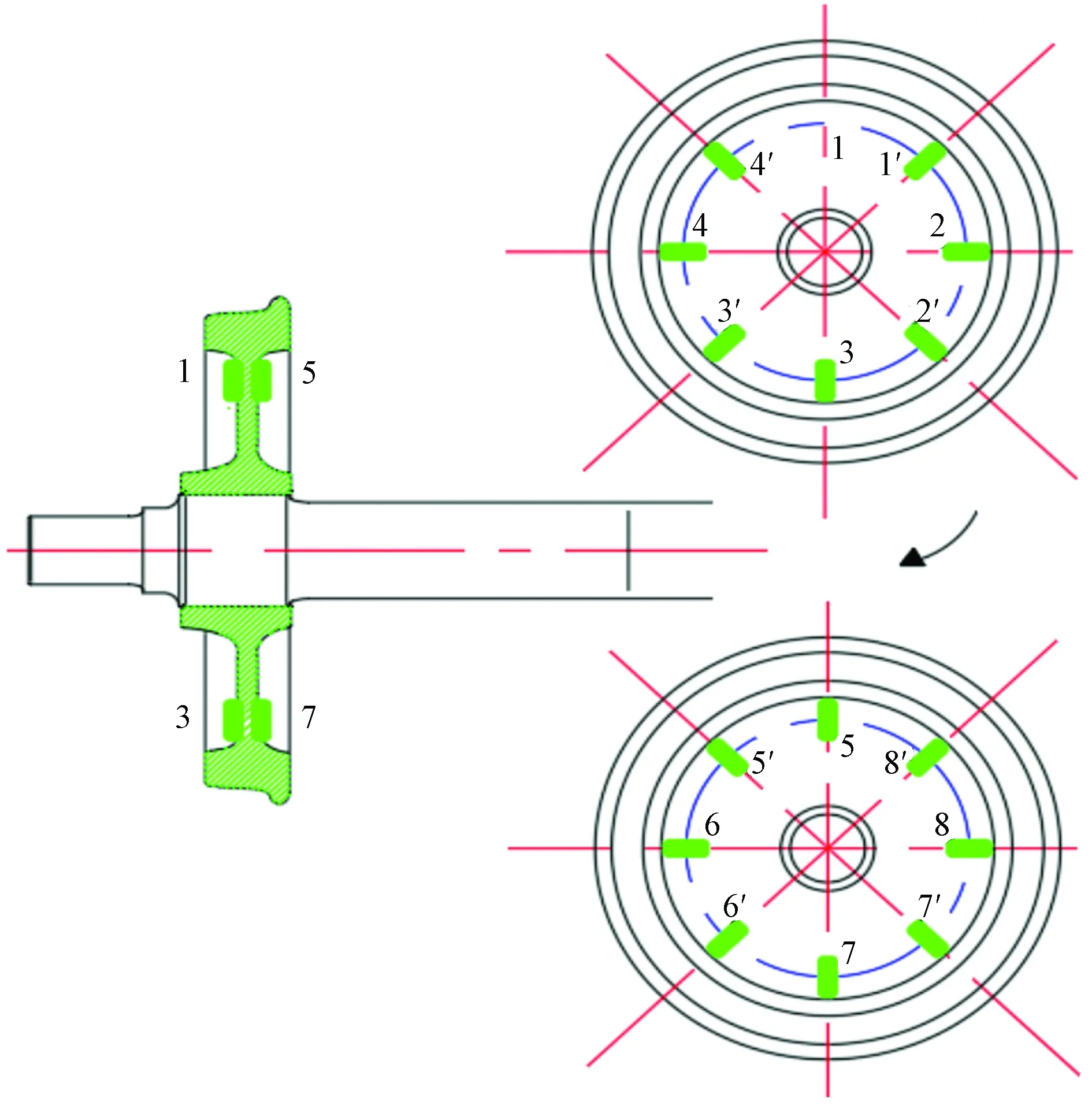

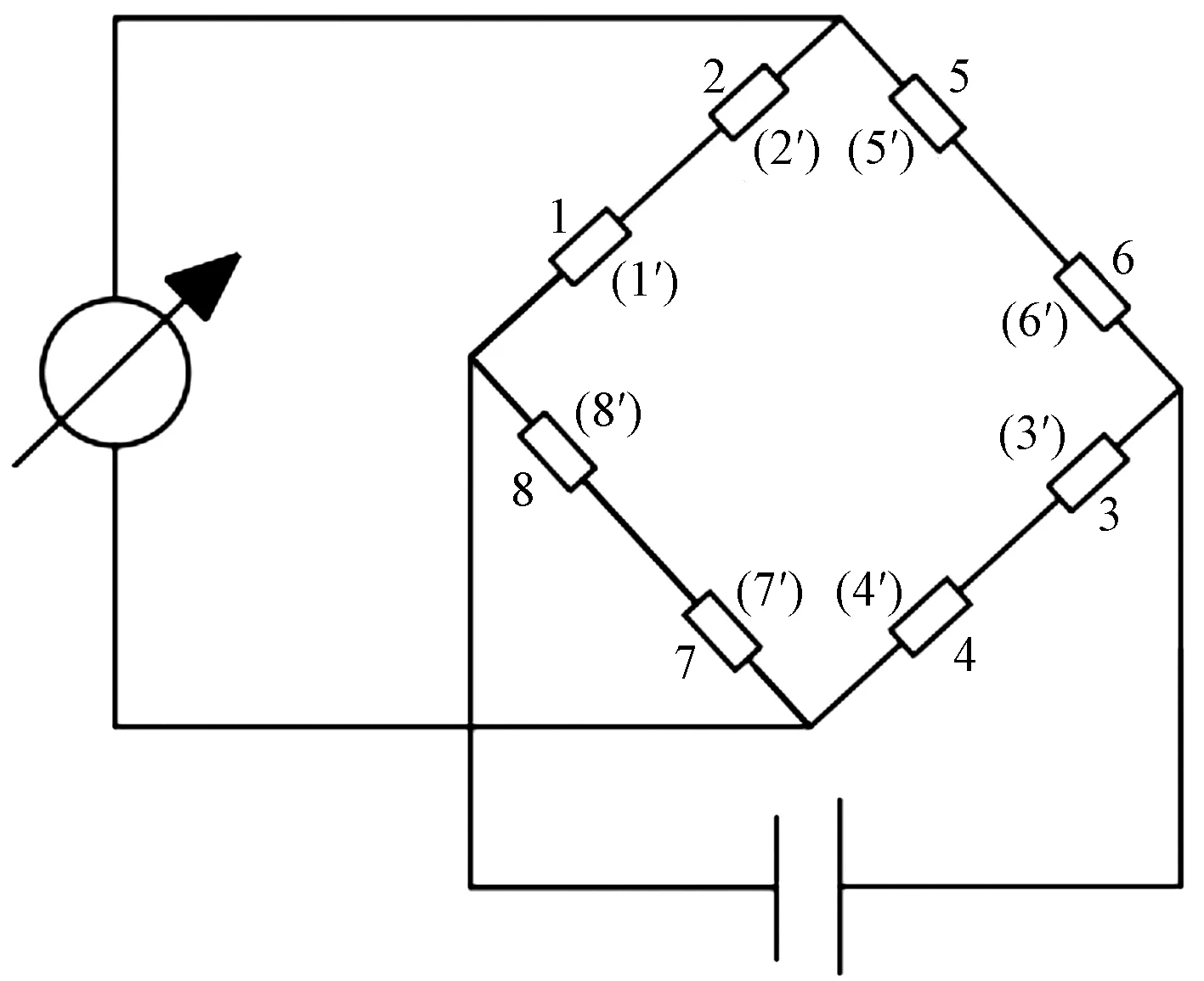

间断测量法是在车轮特定的几个角度位置上粘贴应变片来进行轮轨力测量,按照标准组桥,实现车轮旋转一周范围内有限几个峰谷位置上轮轨力的测量(图8~图11)。这种方法只能在波形峰谷位置才能获取有效测量数据,采集结果是离散的数值,不具有沿轨道走向持续检测能力,对于轨道上短波至长波的病害如焊缝、波磨、侧磨、轨面擦伤等无法检测,所以该方法仅适用于进行车辆动力学性能检测与评价。

图8 间断法垂向力贴片

图9 间断法垂向力组桥

图10 间断法横向力贴片

图11 间断法横向力组桥

图12 国标连续法垂向力贴片

图13 国标连续法垂向力组桥

图14 国标连续法横向力贴片

图15 国标连续法横向力组桥

在辐板贴片采集到的应变均是周期为2π的周期函数,不同的组桥方案会产生不同阶次的谐波。连续测量法是通过不同的组桥方式尽量减少和消除高次谐波,然后使桥路形成三角波、正弦波等波形的应变输出,然后再通过数学计算得到连续的轮轨力。一般是在轮对一圈选取8个贴片点,相邻贴片点之间间隔45 °。常用的贴片方案有国标法和打孔法(图12~图15)。连续测量法能够获取连续的轮轨力,除了能分析脱轨系数、轮重减载率、轮轴横向力等安全性指标外,还能对轨道短波不平顺病害进行测量的识别,对于轨道日常运维具有重要的指导价值。

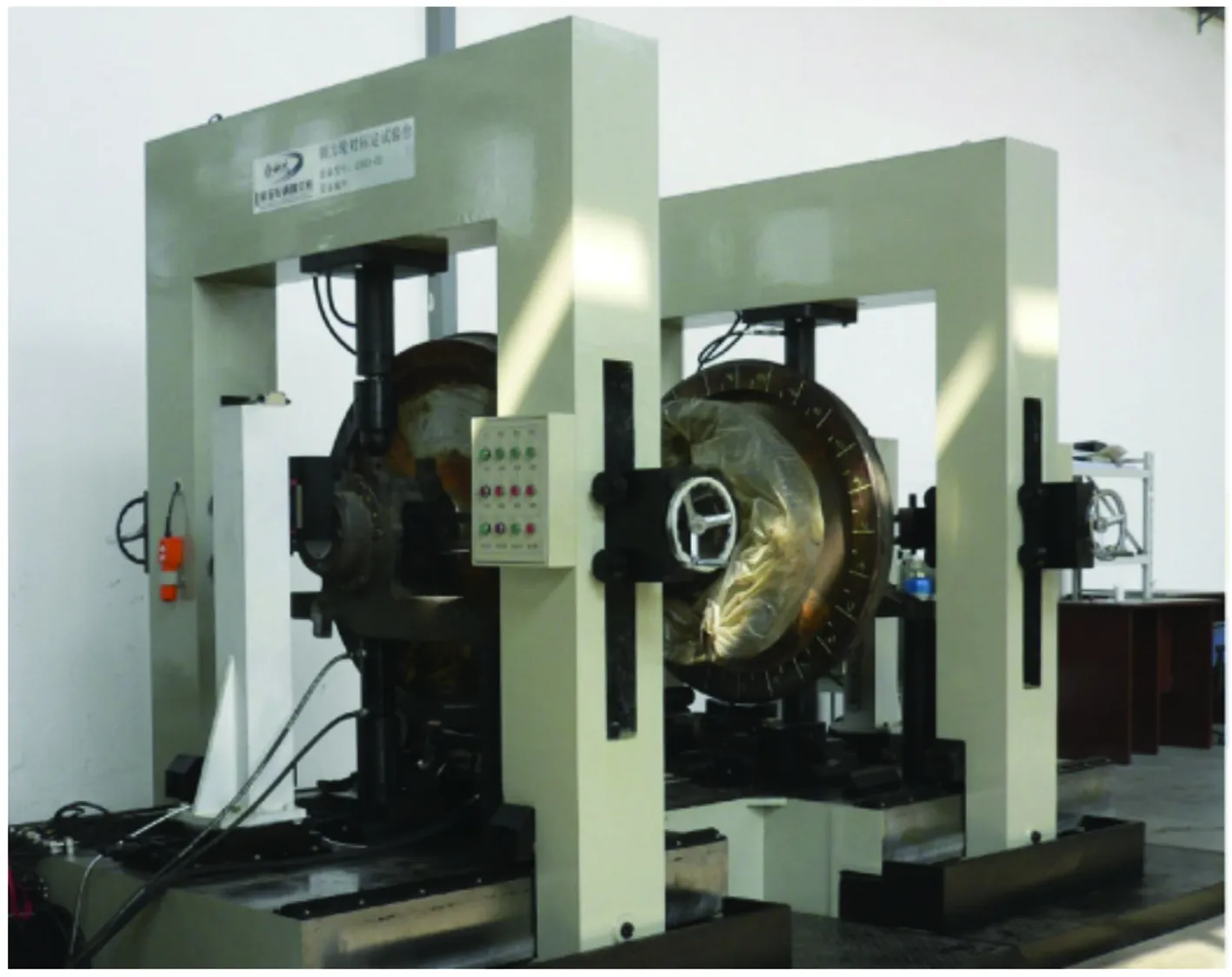

轮测法需要对在轮对贴完应变片之后在专用标定台上进行标定(图16),通过对左右侧轮分别施加垂向力和横向力,获得加载力和测力轮对桥路的输出的关系,通过数学计算获得测力轮对的标定系数。

图16 测力轮对标定台

2.2 轮轨力检测系统

轮轨力检测系统一般搭载在运营电客车或者综合检测列车上,检测系统主要包括高精度连续测量测力轮对、集流环、振动加速度传感器、速度传感器、信号采集设备、工控机和配套采集分析软件等[26],如图17所示。该系统能够随车对全线的轮轨力和车体振动加速度进行采集,并能对车辆运行过程中的安全性指标、稳定性指标和轨道短波不平顺病害进行评价。安全性指标指的是脱轨系数、轮重减载率、轮轴横向力;稳定性指标指的是车体横向平稳性、垂向平稳性;轨道短波不平顺病害一般指的是钢轨焊缝状态、钢轨波磨、钢轨擦伤等[27]。新建线路开通前通常采用轮轨力检测系统进行轮轨关系测试,可以发现轨道线路缺陷,特别是能够及时排查出可能造成车辆运行安全性降低的隐形因素[28]。

图17 轮轨力检测系统构成

传统的轮轨力采集系统的测力轮对和数据采集仪之间通过集流环进行连接。集流环能将电信号线从车轴端部引出,使旋转车轮和固定车载测试系统之间进行电信号交换,但需要对车轴打穿线孔,从而破坏了车轴原始结构。随着地铁智能化运维水平的提高,轮轨力的长期在线监测已经成为迫切需要解决的技术问题,传统的轮轨力检测系统由于破坏了轮对既有结构,长期在线运行存在疲劳破坏的风险,因此需要新一代遥测轮轨力检测技术。

遥测轮轨力采集系统对传统轮轨力采集系统进行了重构,去掉了集流环,增加了无线遥测设备。通过无线供电设备为其供电,能在轮对与车载数据采集设备之间进行非接触式感应供电和信号传递,将模拟量传输至车载采集设备汇总后与采集服务器通信。无线遥测设备由采集模块、无线供电传输模块和遥测工装模块3部分组成。采集模块具有体积小、抗冲击、抗电磁干扰、抗恶劣环境等特点,能够满足长期在车轴上工作的应用场景需求;无线供电传输模块能够在车轴高速转动且与转向架之间有一定行程的条件下给采集设备稳定供电。遥测工装将遥测设备和电源、信号感应线圈与车轴进行连接,将电源、信号感应器与转向架进行连接,并与轴端设备进行配套(图18)。

图18 遥测设备布置

遥测轮轨力采集系统无需在车轴上进行打孔穿线,适用于城市轨道交通的长期在线监测。将遥测轮轨力采集系统安装在日常运行的电客车上可以避免传统的人工检测带来的任务量大、天窗时间短的问题,能够高效地对线路全程开展轮轨力检测,及时发现超出常规的异常作用力,准确地发现影响运行安全性和平稳性的线路缺陷及具体地点,有助于采取针对性的改善措施,对于线路的日常维护具有指导意义。

3 间接测量法

目前有轨电车等车辆的车轮多采用弹性车轮,因为弹性橡胶变形的影响,如果将其加工成测力轮对,辐板上难以找到对轮轨力敏感的位置,也就无法准确获得辐板变形和轮轨力之间的关系[29]。为了评估弹性车轮轨道车辆的安全性,一般采用间接测量方法进行评估。

间接测量法是根据达朗贝尔原理建立的测量方法,该方法通过对轮对受力状态进行分析,建立力的平衡方程,然后测量车辆行驶过程中一系弹簧的动位移和轮对的振动加速度,再将车辆自身参数代入平衡方程即可算出轮轨垂向力和横向力[30]。具体原理如图19所示。位移传感器和振动加速度传感器安装如图20、图21所示。

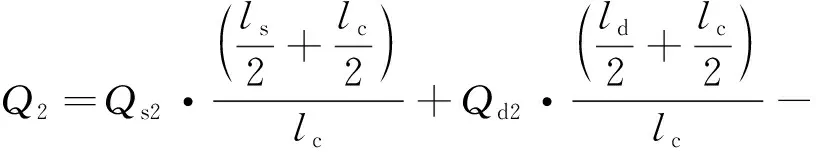

在垂向上建立力矩平衡方程,分别以左右两侧轮轨接触点作为力矩中心,忽略轮轨接触点位置变化和轮对侧滚角加速度变化对受力平衡造成的影响。可得出轮对左侧轮轨垂向力Q1和右侧轮轨垂向力Q2的计算公式(1)、式(2),轮轴横向力的计算公式(3)。

图19 轮轨受力示意图

图20 位移传感器安装

图21 振动加速度传感器安装

(1)

(2)

H=-mway-Fs1-Fs2-Fr1-Fr2

(3)

式中:mw为轮对质量;ay为轮对轴箱的横向加速度;Fs1、Fs2分别为一系弹簧在左右两端轮对作用的横向力;Fr1、Fr2分别为轮对产生的离心力;Qs1、Qs2分别为一系弹簧对轮对施加的垂向力;Qd1、Qd2分别为安装在左右侧一系垂向减振器的垂向力;lc为轮对的滚动圆跨距;ls为轮对左右侧一系弹簧的横向跨距;ld为轮对左右垂向减振器的横向跨距;G为轮对所受重力;r0为车轮的实测半径。

间接测量法的优点是无需在轮对上粘贴应变计和安装集流环,只需在转向架和轴箱上安装加速度和位移传感器,并通过理论计算即可得到轮轨横向力和垂向力。该方法安装简单,成本低廉,容易操作,不需要对车轮和车轴进行相应的加工,不会对其强度和寿命有影响,且具有较好的精度。其作为直接测量法的补充,对于一些对精度要求不高的前期摸底性调查,或者无法应用测力轮对的弹性车轮等情况具有较好的应用场景[31]。

4 结论

轮轨力是评判车辆运营安全性和稳定性的依据,对于如何精确、高效地测量轮轨力一直是国内研究的热点问题。本文对轮轨力测试技术进行了分类介绍,地面测试方法分为非连续法和连续法,由于测试原理的局限性,无法对整个线路轮轨力进行评估。车载测试法分为直接法和间接法,其中连续测力轮对法是目前最常用也是最准确的测试方法。轮轨力采集系统对于评估整条线路轮轨力状态具有独特的技术优势,在此基础上研发的遥测轮轨力采集系统能够实现对城轨运营线路的长期监测,对于未来城轨智能化运维会发挥重要作用。