基于Adams的油田小修作业上下管杆装置动力学分析*

杨德芹,周扬理※,石福兴,孙清龙,王 菲,魏慧娟

(1.山东石油化工学院机械与控制工程学院,山东东营 257061;2.东营市海科瑞林化工有限公司,山东东营 257000)

0 引言

随着工业化进程的飞速发展,石油资源占据了现有市场上至关重要的位置,为了保证石油开采的安全性,针对油田修井作业中机械设备自动化程度的要求也是越来越高[1-2]。油田小修作业时,管杆的起下作业是最频繁的工作,其危险程度也很大[3],需要人工将抽油杆、油管转移至动力猫道上,劳动强度大,作业效率低[4-5],作业人员以及作业设备的安全性得不到有效的保障。

目前,修井作业设备的自动化程度相对较高,如高胜等[6]研制了一种修井作业管柱机械化移运装置,此装置通过多种控制方式实现管柱自动移运和排放,并根据现场试验证明了该装置工作稳定可靠,降低了劳动强度,提高了工作效率及安全性。张浩男等[7]设计了一种滑道摆杆式修井管柱移运装置,结构简单、适应性强,可以替代人工完成修井管柱的自动移运。苏秋涵等[8]研发了一种撬装式机械化排管装置。耿玉广等[9]研制了一种小修作业远程控制起下管柱装置,之后,又研制出了一种新型井场油管遥控移送机[10],该移送机依靠重力弹性机构自动产生拉力,在现场应用中,需1 名场地工人按遥控器即可完成油管从管排架至井口之间的来回移送,大大减轻了工人劳动强度,提高了作业效率和施工安全性。但是彻底脱离人工进行起下作业的上下管杆过程还没有得到实现。即使已经出现的从排管架上将管杆放置在猫道上的自动化设备[11-12],但是,会存在管杆滚落位置不固定,具有较大冲击载荷等问题,并且与猫道分离运输,下次使用时存在装配不确定性。为解决油田修井管杆起下作业时存在的工人劳动强度高、操作过程不连续、产生较大冲击影响、存在安全隐患等一系列问题,本文设计了一种精确控制、无冲击的油田小修作业上下管杆装置。此装置采用合理的夹持布点安装方案,以及从排管架上夹取式的取管方式来消除因管杆重力引起的冲击载荷,保障设备与作业人员的安全和人力资源的充分合理利用。

1 工作原理

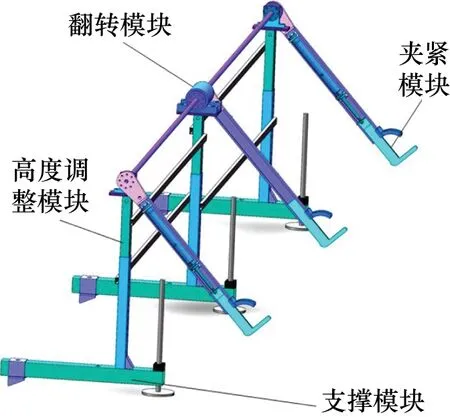

油田小修作业上下管杆装置的整机结构由翻转模块、夹紧模块、支撑模块、高度调节模块组成,如图1 所示。油田小修作业开始之前,将上下管杆装置固定于立式猫道[13]与排管架中间,使各机构处于初始位置。翻转模块中的摆动缸开始工作,带动翻转臂旋转至夹紧爪与排管管架上的油管或抽油杆相接触,翻转臂继续旋转。同时,夹紧模块中的油缸进行工作,通过活塞杆拉动活动夹紧爪沿翻转臂向上与固定夹紧爪共同夹紧油管或抽油杆。

图1 整机结构示意图

翻转臂带着油管或抽油杆翻转至立式猫道上方时,摆动缸逐渐减速,能够将油管或抽油杆平稳地运送到立式猫道上,摆动缸停止工作。油缸带动活塞杆推动活动夹紧爪,夹紧爪松开油管或抽油杆,使得油管或抽油杆平稳的落到立式猫道上。放置完成后,摆动缸继续工作带动翻转臂翻转回初始位置,进行下一周期的作业。同样,从猫道上将管杆取下放置在排管架上的工作流程与将管杆放置在猫道上的流程相同。摆动缸与油缸相互配合协作,能够很好的完成上、下油管或抽油杆的工作。

整机工作操作流程如图2所示。

图2 工作流程

2 结构设计

2.1 翻转模块

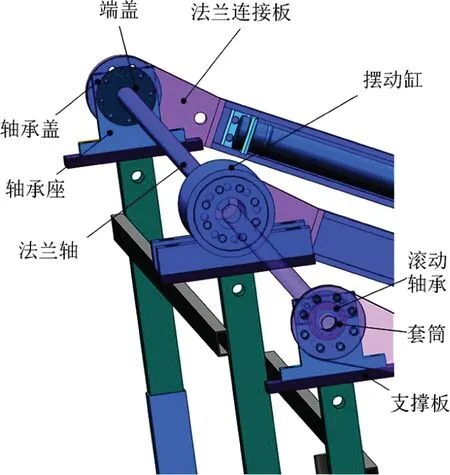

翻转机构主要由摆动缸、法兰轴、法兰连接板、滚动轴承、套筒、端盖、轴承座、轴承盖等零部件组成整体结构,如图3所示。

图3 翻转模块结构

翻转模块是油田小修作业上下管杆装置的核心动力机构。该机构负责完成整个装置的翻转任务,在作业过程中,将油管或抽油杆翻转过去需要克服油管或抽油杆自身重力对摆动缸产生的扭矩,并能够保证法兰轴可以正常转动,法兰轴两端由于油管或抽油杆产生的扭矩与摆动杆产生的扭矩不会使法兰轴损坏,翻转机构要给整体作业过程提供一个稳定可靠的动力系统。支撑板与支撑架相连,翻转机构与支撑板通过螺钉相连,在维修设备时可以轻松拆卸。法兰轴通过滚动轴承在两端固定,使得法兰轴转动更加平稳,最大限度降低了转动产生的摩擦力,降低了无用功,提升工作效率。

2.2 夹紧模块

夹紧模块主要由油缸、活塞杆、活动夹紧爪、固定夹紧爪等零部件组成。如图4 所示。为使夹紧爪适用于具有多种不同规格的油管和抽油杆,设计利用活动夹紧爪与固定夹紧爪配合的工作模式,使油管或抽油杆被充分夹取,消除了在翻转过程中由于没有夹紧油管或抽油杆而导致油管或抽油杆与夹紧爪之间存在间隙而产生的冲击载荷,保证了操作装置与现场操作人员的人身安全,整体作业稳定可靠。

图4 夹紧模块结构

2.3 支撑模块

在安装过程时,猫道连接板与立式猫道焊接在一起,使油田小修作业上下管杆装置与立式猫道一同运输。如图5 所示。修井作业场地凹凸不平,使用丝杠调节,可以保证整体装置都处在一个相对平稳的位置进行工作。保证修井作业的整个过程都安全平稳可靠。

图5 与猫道连接的支撑模块结构设计

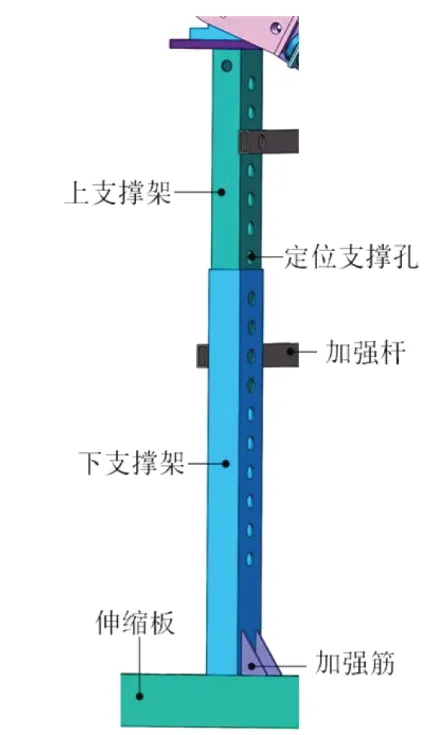

2.4 高度调节模块

作业过程中排管架高度不一,为便于调整油田小修作业上下管杆装置的高度,上、下支撑架通过螺钉与加强杆连接,如图6 所示。使得在作业过程中,夹紧爪可以准确夹紧在排管架上的油管或抽油杆,为后续工作的完成奠定基础。

图6 高度调整模块结构设计

3 摆动缸所需力矩的理论计算

摆动缸主要在翻转油管或抽油杆过程中提供转矩。针对夹取油管或抽油杆作业时3 个不同翻转位置进行受力分析,如图7~9所示。

图7 夹角30°时受力分析

根据力的四边形法则。进行由重力所引起的支反力对法兰轴产生的扭矩,以此来对摆动缸进行选型计算。

翻转位置一:当油管处于图7 位置时。翻转角度与支架角度呈现30°。

式中:g为重力加速度,取10 m/s2;G为油管重力;L为法兰轴到油管距离,L=1 m;Fn1为重力分力主要产生扭矩的力;T为摆动缸所需扭矩。

根据式(1)~(3)所得,此时摆动缸所需扭矩为325 N·m。

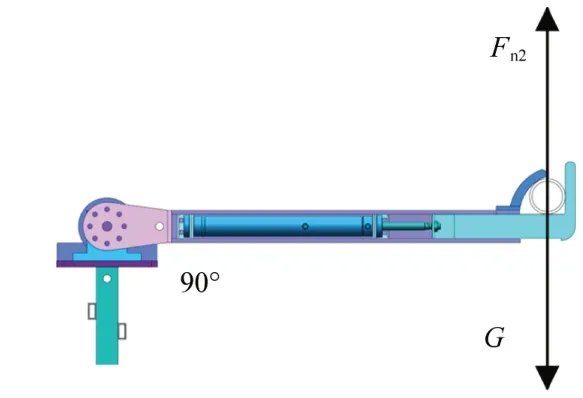

翻转位置二:当油管处于图8 位置时。翻转角度与支架角度呈现90°。此时油管或抽油杆自身重力全部用来提供扭矩。

图8 夹角90°时受力分析

根据式(4)所得,摆动缸所需扭矩为1300 N·m。

翻转位置三:当油管处于图9 位置时。翻转角度与支架角度呈现135°。

图9 夹角135°时受力分析

根据力的平行四边形法则可计算:

根据式(5)(6)所得,此时摆动缸所需扭矩为650 N·m。

当翻转臂与支架所成角度为0°时,此时油管或抽油杆的重力全部需要油缸提供拉力,此时摆动缸所需转矩为0 N·m。

4 基于ADAMS的仿真与验证计算

4.1 抓管位置分析

图10 抓取位置距离

表1 4种工况下的距离mm

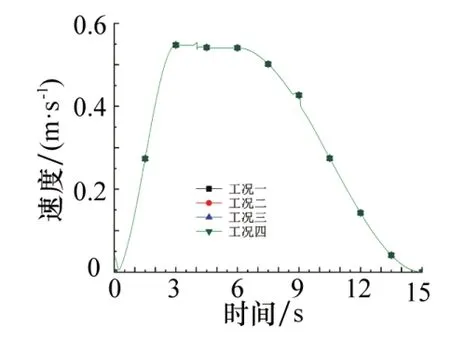

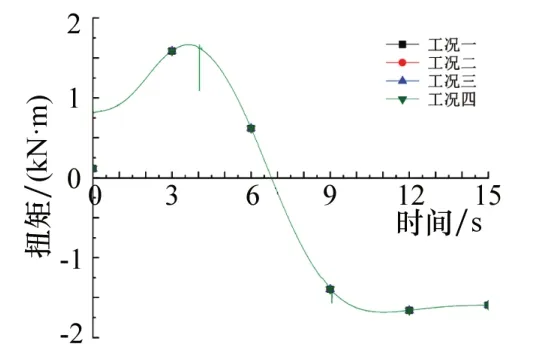

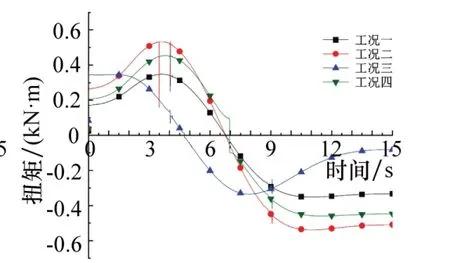

对此装置的4种工况进行仿真分析,结果如图11~14所示。由图可知,在相同转动速度下,4 种工况下摆动缸所需扭矩是一样的,不同的夹持位置对于摆动缸所需的扭矩不产生影响。但是不同夹持位置对1号爪和2号爪产生的扭矩是有影响的。通过对1号爪和2号爪所产生的扭矩进行分析可知,工况一时1号爪和2号爪所产生的扭矩比工况二和工况四时对两个爪所产生的扭矩小,同时工况一时的转动比工况三时转动更加稳定。综上所述,工况一时的夹持位置是最合适的夹持位置。

图11 转动速度

图12 摆动缸扭矩

图13 1号爪扭矩

图14 2号爪扭矩

4.2 取管方式分析

在进行修井作业时,需要将管杆从排管架上安全稳定准确地放置在猫道上,现有两种方式将油管或抽油杆从排管架上移送到猫道上,分别是自由滚落式和从排管架上夹取式。

4.2.1 自由滚落式

自由滚落式为管杆从排管架上因为自身重力引起的滚落,滚落至夹紧爪上,然后翻转臂带动翻转进行放管,如图15所示。对自由滚落式滚落至夹紧爪上所产生的接触力进行动力学仿真分析,仿真结果如图16所示。

图15 自由滚落式

图16 自由滚落式

根据仿真结果可知,采用自由滚落式进行管杆夹取时对翻转臂产生的接触力最大值为28.32 kN。

4.2.2 从排管架上夹取式

从排管架上夹取式为翻转臂进行翻转时,翻转至夹紧爪与在排管架上接触时,活动夹紧爪进行夹取,然后继续翻转进行放管,如图17 所示。对自由滚落式滚落至夹紧爪上所产生的接触力进行动力学仿真分析,仿真结果如图18所示。根据仿真结果可知,采用从排管架上夹取式进行管杆夹取时对翻转臂产生的接触力最大值为3.291 kN。通过对比两种方式对翻转臂产生的接触力可知,选取从排管架上夹取式对翻转臂产生的冲击力更小,对装置产生的危害小,更适合此装置进行对管杆的夹取。

图17 排管架夹取式

图18 排管架夹取式

5 结束语

(1)针对目前油田小修作业中人力资源浪费严重、作业频繁、操作安全系数低等问题,设计了油田小修作业上下管杆装置,减少了人力资源浪费,提高了作业效率,扩大了适用范围,能够精准定位,避免了重力冲击对装置的影响,保障作业人员与操作设备的安全。

(2)油田小修作业上下管杆装置采用液压驱动,利用摆动缸提供转矩带动翻转臂翻转,从翻转臂翻转到3个不同反转角度计算摆动缸所需扭矩最大为1 300 N·m。

(3)利用Adams 软件分析,对4 种工况下夹紧爪的扭矩进行比较,验证得到工况一为工作时最佳安装位置;对两种取管方式下翻转臂受到的冲击力进行比较,验证得到了从排管架上夹取油管产生冲击力为3.291 kN,小于自由滚落式产生的冲击力28.32 kN。