HDI板埋孔半固化片填胶区域爆板问题研究

陈市伟

(竞陆电子(昆山)有限公司,江苏 昆山 215000)

0 引言

半固化片(prepreg,PP)填胶工艺具有成本低、工艺简单、设计仅须合理计算PP 填胶量是否满足塞孔要求等优点,因此在高密度互连印制板(high density interconnection,HDI)生产工艺中是一种常规选项。其中,塞孔填胶量厚度=需填胶的埋孔体积/在制板面积+残铜率的填胶比例,埋孔的设计标准为PP 填胶工艺的最大板厚≤0.6 mm。对于该公司常规HDI 产品埋孔填胶工艺,此设计标准适用于已量产过的所有产品,但随着产品类型逐渐多样化,现有设计模式中出现了潜在失效模式。例如,一款摄像模组产品如图1所示,该印制电路板(printed circuit board,PCB)产品设计为Ⅱ阶HDI板(2+4+2),中间芯板的埋孔采用PP填胶,在客户端表面贴装(surface mount technology,SMT)、热风再流焊后发生爆板问题。

图1 摄像模组PCB实物

1 原因分析

1.1 产品信息

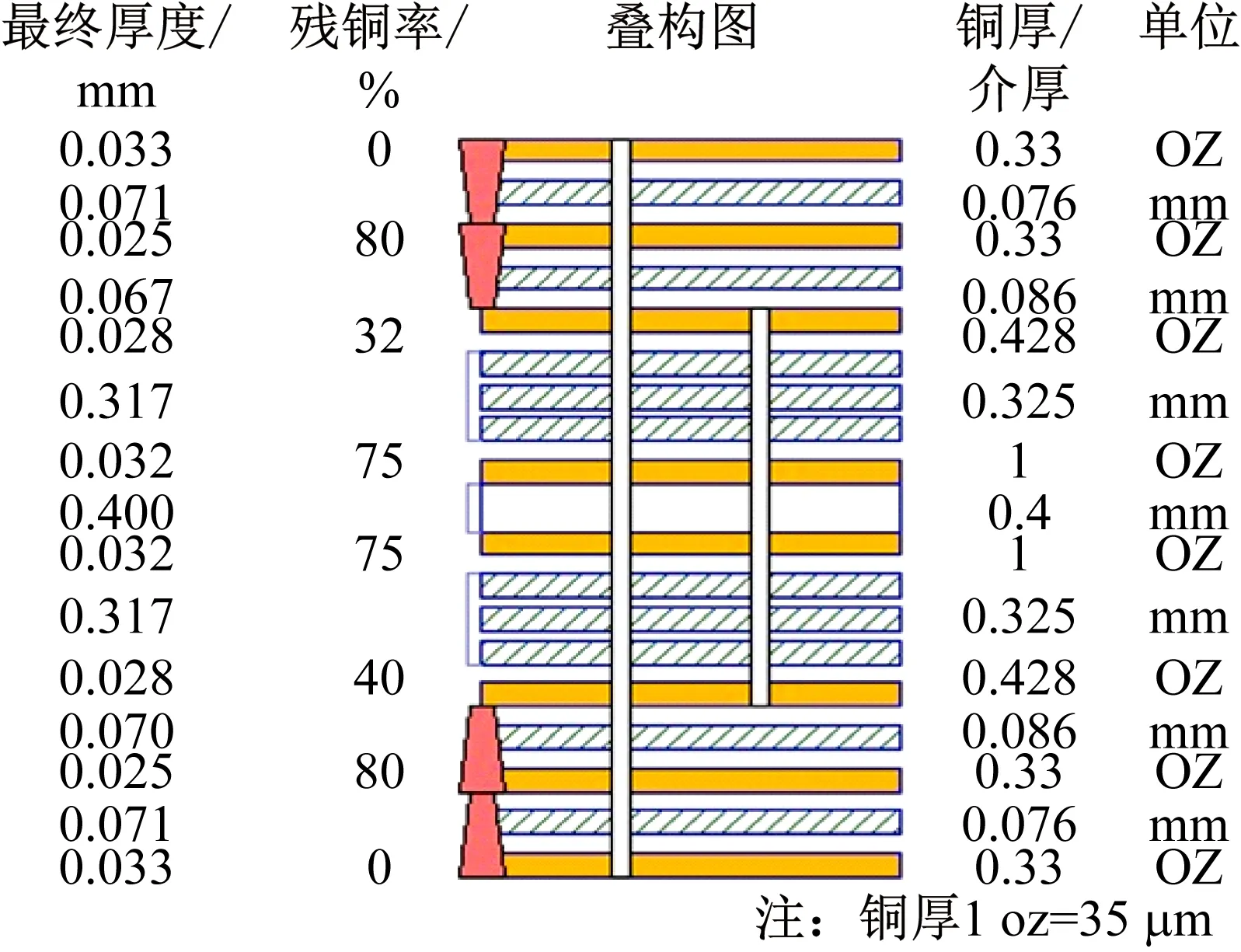

该PCB 为摄像模组产品,设计为8 层HDI板,4 层埋孔+Ⅱ阶盲孔的叠孔结构,高玻璃化温度(≥170 ℃)材料,3 次压合,A/R比为3.6,L3/L6层设计最小线宽63 μm(2.5 mil),表面为化学镀镍/金工艺,关键特殊特性要求均在常规工艺制程能力范围内,如图2所示。

图2 8层HDI板结构

1.2 爆板因素分析

根据客户端反馈信息,该HDI 板爆板不良率为100%,且集中发生在球栅阵列(ball grid array,BGA)埋孔密集区。经分析可知,导致爆板的原因可能有4个,如图3所示。

图3 爆板因素鱼骨

(1)压合棕化烘干参数不足:导通孔内残留水汽未彻底烘干,成品因水汽过大导致热风再流焊(hot air reflow soldering,HARS)后发生爆板分层。

(2)压制程序选错:导致二次压合PP填胶流胶过量,PP埋孔层填胶不足。

(3)设计PP 填胶空洞:导通孔密集区PP 填胶不足,造成导通孔内空洞,热风再流焊后导通孔空泡受热膨胀发生爆板分层。

(4)理论填胶试算方式错误:理论试算残铜率及导通孔填胶量均以平均厚度计算,未兼顾导通孔密集区集中填胶需求,PP 胶含量给埋孔填胶后残留树脂量过少,与埋孔层的结合力减弱,导致过热风再流焊后受热热膨胀系数(CTE)过大,造成膨胀分层。

1.3 生产工艺合理性分析

(1)针对芯板棕化烘干段排查:温度90 ℃±5 ℃,烘干段长度2.5 m,线速4 m/min,理论烘干时间37.5 s,板厚0.5 mm,孔径0.2 mm,纵深比<3,可完成水汽烘干,因此可排除埋孔水汽残留问题。

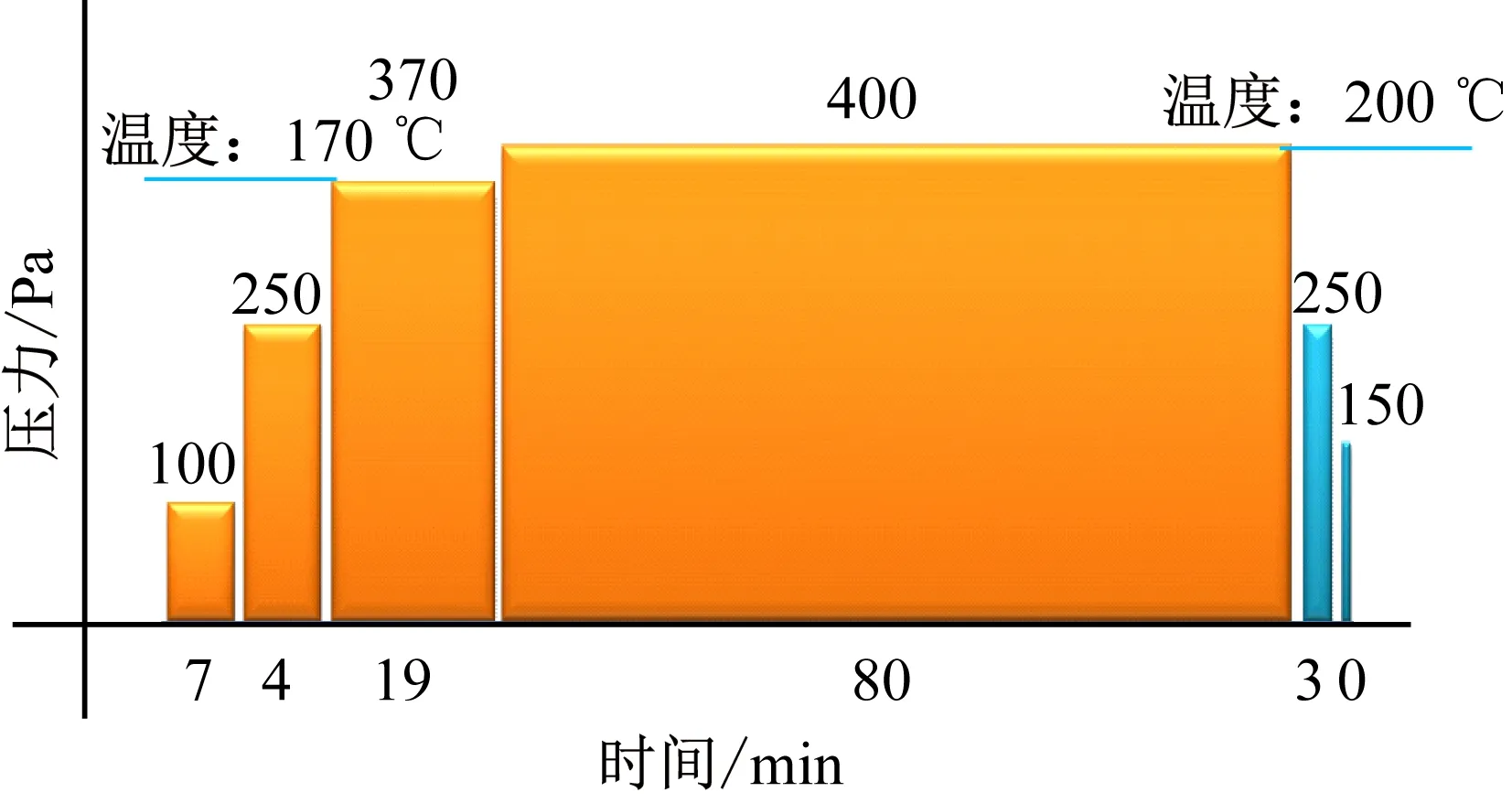

(2)压程选用:采用saikongban-1压程,如图4所示。压程设计适用于6 层板单张7 628 PP 的叠构设计。根据料温线及压程匹配性分析,其压力曲线设计从接解压力689.5 Pa 增加至1 723.7 Pa,仅需4 min,由1 723.7 Pa 增加至2 551.0 Pa,仅需3 min,接着在2 551 Pa 状态维持19 min,在此过程中温度升至170 ℃,达到PP的Tg点;随后压力增加至2 758 Pa,此时的热盘温度升至200 ℃,即在整个熔胶及填胶过程中,压力均保持在2 758 Pa最大压力中执行。对于1 080×含脂率63%(resin content,RC)的PP,压程中施压速度快且压力大,熔胶过程中压力过大,导致PP 在固化前流胶过多,可判定压程选用不合理。

图4 saikongban⁃1压程

(3)切片分析:对异常板完成微切片分析,二压L2-L3/L6-L7层设计的PP 1080(RC-63%)厚度为75 μm,成品理论厚度为60.0 μm±7.5 μm,其中L3 层残铜率为49%,计算残铜填胶及埋孔填胶后,理论厚度减少至60 μm,实际切片量测L2-L3/L6-L7 层厚度仅为46 μm 和49 μm。经扫描电子显微镜(SEM)分析,所剩厚度均为玻纤布支撑,玻纤布与铜箔直接接触,具有结合功能的树脂含量几乎为零,如图5所示。观察薄板不良点剥开后的断面,埋孔处孔口呈U 型凹陷状,因此可以判断导致爆板分层的主要原因为埋孔PP 填胶不足。

图5 HDI板埋孔爆板位置切片

1.4 设计合理性分析

该HDI 板的设计叠构、板厚、阻抗、内层预放比例等均合理。对特殊重点项目的埋孔PP 填胶进行理论推算,单面填胶厚度为0.75 μm,双面填胶厚度为1.50 μm。填胶层PP为1 080(RC 63%),理论厚度100%,残铜率75 μm,玻纤布厚度为46 μm,理论单面胶厚为15 μm。初步判断设计合理,符合设计规范要求。

1.5 埋孔PP填胶合理性分析

分析现有埋孔填胶计算公式模型,在计算出的埋孔填胶需求量符合均匀分布前提下,未经仔细推敲的产品呈密集分布。因此,应针对密集区单独补充理论推算,步骤如下:

(1)根据Genesis 2000 软件量测分析,计算出BGA 埋孔区域理论面积为8 mm×8 mm=64 mm²,如图6所示。

图6 HDI板的芯板埋孔

(2)BGA 区域埋孔孔径为0.200 0 mm,孔数为82 个;埋孔镀铜成品理论铜厚0.017 8 mm,镀铜后直径为0.200 0 mm-0.035 5 mm=0.164 0 mm,一次压合后板厚+镀面铜总厚度为0.532 mm+0.035 mm=0.567 mm。

(3)根据圆柱体体积公式可得82孔的体积方程式为

式中:V为埋孔体积,mm³;r为镀铜后埋孔半径,mm;h为镀铜后埋孔板厚,mm。代入具体数值,可得V=3.140×0.164²×0.567×82=3.928 mm³。

(4)面积单位下所需填胶厚度计算表达式为

式中:S为BGA 埋孔区域面积,mm²;H为单位面积填胶厚度,mm。根据式(2)可得H=V/S=3.928 mm³/64 mm²=0.061 3 mm。

综上所述,在BGA区域总面积64 mm²、成品直径0.164 mm的埋孔共82个,理论上填胶厚度为0.061 3 mm。实际单张1080(RC 63%)的胶厚仅0.030 5 mm,单面可填胶厚度为0.015 2 mm。未计算区域面积残铜区的填胶量,仅计算孔内填胶区域面积胶含量无法满足此区域埋孔填胶厚度需求。

2 改善方案

针对HDI 板埋孔PP 填胶工艺设计,在计算内层残铜区PP 填胶量的基础上,单独建立密集区域(BGA 区域)理孔填胶计算模型。如试算埋孔无法满足理论填胶的设计,且不能通过提升PP 胶含量补充填胶,可改用树脂塞孔工艺填塞。经复制试验验证,改用树塞填孔工艺后,SMT 回焊炉后无爆板分层问题发生。

3 结语

根据以上分析及验证,可以得出以下结论:

(1)理论设计埋孔PP填胶未考虑区域集中性问题,在BGA 区域设计上存在填胶不足的潜在失效模式;

(2)在实际生产过程中,二次压合程式选用不合理,压力过大和升温过快导致在PP 未固化时大部分胶量流失;

(3)设计埋孔填胶PP理论计算模型不适用于现有高端HDI 埋孔工艺设计,需单独建立埋孔密集区域填胶计算模型,避免埋孔密集区填胶量被平均分摊后与实际填胶情况不符。