B型地铁转向架构架疲劳强度分析及试验研究

张明,智鹏鹏,霍鑫龙,米莉艳

(1.中车唐山机车车辆有限公司技术研究中心,河北 唐山 063035;2.电子科技大学长三角研究院(湖州),浙江 湖州 313001;3.大连交通大学机械工程学院,辽宁 大连 116028;4.电子科技大学广东电子信息工程研究院,广东 东莞 523808)

1 引言

转向架构架作为轨道车辆牵引传动系统、制动装置、轮对等关键零部件的安装基础,保证其在服役年限内的疲劳性能,对列车的安全可靠运行至关重要[1]。列车在运行过程中,由于轨道激扰、牵引制动等交变载荷,应力集中效应以及焊缝区域潜在的焊接缺陷等因素,导致转向架构架容易产生疲劳破坏,从而影响轨道车辆的运行安全[2−3]。因此,提高转向架构架在设计阶段疲劳强度评估的准确性和效率,有助于构架疲劳可靠性的提升,进而避免因疲劳性能评估不足引发的安全事故。

名义应力法[4−5]作为疲劳强度评估最常用的方法之一,被广泛用于评估转向架构架的疲劳性能。该方法以结构的母材名义应力为基础,结合材料S−N曲线和Miner疲劳累计损伤法则,对结构疲劳特性进行评估。文献[6]基于仿真分析所得到的转向架构架结构应力,结合Goodman 曲线对构架进行了疲劳强度评估。文献[7]通过分析得到构架结构最大、最小主应力,计算节点应力比,并分别对材料和焊缝的Moore−Kommer−Japer疲劳曲线进行对比分析,评估其疲劳强度。文献[8]对模拟运营工况载荷下的构架疲劳强度进行计算,通过提取节点应力,结合Moore−Kommer−Japer曲线,验证其结构性能满足疲劳强度要求。上述方法均是以仿真分析为基础,结合疲劳强度评估曲线校核构架的疲劳性能。虽然在一定程度上能够预判构架的疲劳强度是否满足要求,但评估结果过于保守,未考虑列车运行过程中的复杂随机−载荷工况及轨道不平顺的影响。为此,部分学者通过动应力试验以获取构架结构真实的应力−时间历程,进而提高其疲劳强度评估的准确性。文献[9]通过动应力试验获得转向架构架真实的应力−时间历程,并将其编制成等效循环应力谱,对构架进行疲劳寿命预测。文献[10]通过分析车辆整体的刚柔耦合动力学模型,得到构架实际载荷谱,基于有限元分析和多项式拟合方法计算出构架结构动应力谱,利用Miner疲劳累计损伤法则和疲劳裂纹扩展寿命Parise方程计算构架的疲劳全寿命。尽管动应力试验能够准确地评估构架的疲劳强度,但仍存在以下问题:

(1)以纯试验为基础的评估方法,其准确性主要依赖于应变片(测点)的位置,而测点的布局方案往往依据经验而定;

(2)基于动力学仿真和试验的评估方法,虽然保证了结果的准确性,但过程较为繁琐,效率较低,不利于工程应用。为了兼顾疲劳强度评估的准确性和效率,结合仿真分析和动应力试验两种方式,提出一种以材料利用率和等效应力利用率为判据的疲劳强度评估方法。

以材料利用率为依据确定动应力试验的测点位置,并以此为基础对构架进行动应力试验,通过将应力幅值转化为等效应力幅,计算其等效应力利用率,进而评估构架的疲劳强度。该方法在保证评估结果准确性的同时提升了工程应用的可行性,具体疲劳强度评估流程,如图1所示。

图1 转向架构架疲劳强度评估流程图Fig.1 Flow Chart of Fatigue Strength Assessment of Bogie Frame

2 基于材料利用率的构架疲劳强度关键位置确定

2.1 转向架构架有限元模型

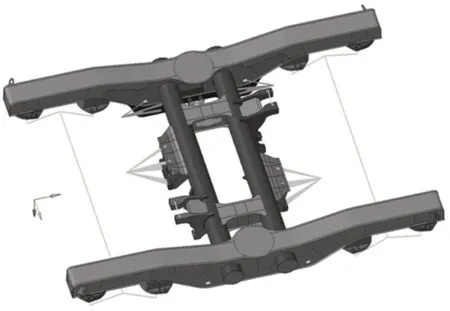

为了验证所提方法的有效性及工程应用的可行性,以B型地铁转向架构架为研究对象对其进行疲劳强度评估。转向架构架整体采用Shell181壳单元和Solid185实体单元进行网格划分,单元总数为205929个。分别采用Spring单元COMBIN14模拟弹簧连接,Rbe3单元模拟螺栓连接,Beam188单元模拟螺栓,有限元模型,如图2所示。

图2 转向架构架有限元模型Fig.2 Finite Element Model of Bogie Frame

根据UIC615−4和EN1374:2011标准规定,对转向架构架施加正常运营载荷工况。正常运营载荷工况主要考虑转向架构架在轨道车辆实际运行过程中所受到的交变载荷,除常规的垂向、横向与纵向载荷之外,还包括制动载荷、电机牵引载荷和惯性载荷以及齿轮箱的惯性载荷等[11]。

2.2 材料利用率的计算

所提出的材料利用率是对构架在疲劳载荷作用下计算应力幅值是否超过材料许用应力幅值的预判。通过对焊缝区域的材料利用率计算分析,可以初步获得疲劳强度薄弱部位,相比基于疲劳极限图的评估更加快捷。

因此,利用表1中提供的疲劳组合工况对转向架构架进行加载分析,通过编制相应程序实现对其材料利用率的计算。根据定义的材料利用率的基本概念,其表达式为:

表1 转向架构架载荷工况Tab.1 Load Cases of Bogie Frame

式中:ρ1—材料利用率;Sn—计算应力幅值;S−1—材料许用应力幅值。

由式(1)可知,材料利用率值越大,则构架越容易产生疲劳破坏,反之,则构架越容易满足疲劳强度要求。当材料利用率超过1时,构架结构一定不满足疲劳强度要求。

根据疲劳强度分析结果,选取构架所有焊缝中材料利用率较大的几处区域,对其进行研究,以表征整个转向架构架结构的疲劳强度,并进一步为动应力试验布点方案提供参考。构架关键位置的材料利用率分析结果,如图3所示。

图3 转向架构架材料利用率分析结果Fig.3 Analysis Results of Material Utilization Rate of Bogie Frame

由图3可知,以上几处代表性区域的材料利用率均未超过1,表明该转向架构架满足疲劳强度要求。然而,材料利用率的值均在(0.92~0.99)范围内,较为接近1,表示这些位置存在一定风险,在进行线路实测动应力试验时应重点关注这些区域,在其周围尽可能多布置一些测点。

3 转向架构架的动应力试验

动应力是转向架构架在各种载荷激励作用下产生响应的综合体现。动应力试验可为疲劳评估提供数据支撑,结合相关评估标准判断该构架结构是否满足设计和使用要求,为结构改进提供依据[12−13]。

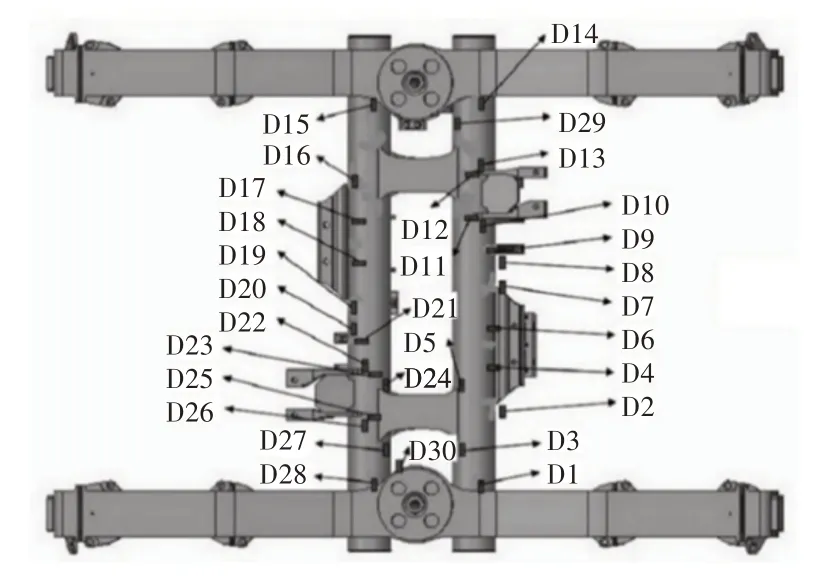

传统布点方案主要依靠试验人员的工程经验来确定,该方法存在主观判断,致使实验数据存在较大误差。为此,以材料利用率为依据确定布点方案,可减少主观因素,减小数据误差。基于构架材料利用率计算结果,结合构架结构载荷传递方式可知,动应力试验测点位置应分布在一系弹簧座、牵引拉杆座、齿轮箱吊座、边梁立板与盖板连接处等受力状态复杂、承受较大交变载荷以及容易产生应力集中的部位。转向架构架具体布点方案,如图4所示。动应力试验贴片,如图5所示。

图4 转向架构架测点分布图Fig.4 Measurement Points Distribution of Bogie Frame

图5 动应力试验贴片Fig.5 Measurement Points of Dynamic Stress Test

应变片能够精确捕捉转向架构架因受载所产生的形变,将其转化为自身电阻的变化,再通过电桥以电压或电流的变化量作为输出,完成力学信号转化为电信号的过程。由于测量电路输出的电压或电流信号较弱,动应力试验时可采用Wheatstone电桥,连接方式分为全桥路、半桥路以及1/4桥路。此外,应变片电阻变化跟外界温度有很大关系,采用桥路补偿方式以消除温度对动应力试验的影响。

转向架构架疲劳强度分析属于变幅载荷下的研究问题。在变幅载荷作用下,低于材料疲劳极限水平的应力也会对构架结构的损伤产生显著影响,因此,构架疲劳强度评估应考虑各级应力水平对结构疲劳损伤的贡献[14]。将动应力试验测试数据按照损伤相等的原则转化为等效应力幅,系统地反应构架在一定工艺条件、运营工况和运营里程中的动应力状况,以便于构架在实际运营条件下的疲劳强度评估。

采用雨流计数法[15−16]对动应力试验中所采集的应力−时间历程进行处理。基于Miner线性疲劳累计损伤法则和材料S−N 曲线计算规定响应次数下的等效应力幅。一定运营里程内一个应力幅所产生的疲劳损伤D1可表示为:

式中:ni—各级应力幅循环次数;Ni—各级应力幅值对应的疲劳寿命;σai—各级应力水平对应的幅值;C1、m—S−N曲线参数。

设等效应力幅σaeq作用N次,转向架构架结构所产生的总疲劳损伤D可表示为:

式中:N—母材或焊接接头疲劳极限对应的循环次数,对于焊接接头而言,一般取N=2×106次。

已知动应力试验的运行里程为L1,一个等效应力谱所产生的疲劳损伤为D1,设安全运营里程为L,则:

将式(2)和式(3)代入式(4),得:

则构架的等效应力可表示为:

将计算所得到的各测点等效应力幅与焊接接头许用疲劳极限作比较,计算等效应力利用率,即:

式中:ρ2—等效应力利用率;σ−1—焊接接头许用疲劳极限。

综合参考焊接结构疲劳领域的DIN15018 及DS804 等相关标准,对于钢结构焊接接头的许用疲劳极限而言,钢结构焊接接头的许用疲劳极限值为70MPa。

4 基于线路试验的疲劳强度评估

4.1 线路试验结果分析

在整备状态和最大载重两种状态下,B型地铁车辆按照正常运营时的启动、运行、制动、进站以及站内停留等状态进行线路试验,在实际运行线路上连续进行4次往返,记录总运营里程,并采集相应的动应力试验数据。对应变片信号进行全程连续采集,数据采集和存储的频率为1000Hz,该频率可以保证转向架构架动应力试验测试数据的完整性。根据材料利用率计算结果,筛选出17、23、24、31和69此5个测点进行动应力试验研究,若此区域满足疲劳强度要求,则整个构架结构便也满足要求。上述5个测点的时域图,如图6所示。表2列出了整备和重载两种试验状态下,各测点的应力最大值、最小值及相应的应力幅值。

图6 测点时域图Fig.6 Time−Domain Diagram of Measurement Points

表2 动应力试验数据Tab.2 Data of Dynamic Stress Test

由图6可知,各测点的动应力随时间变化呈现不同幅度的波动,表明各测点所受的交变载荷不同,以致于在构架服役过程中,各位置所积累的疲劳损伤也将不同。在2000s左右为驻车阶段,故此时构架各测点的动应力为0。对比各测点幅值波动可知,测点17处的动应力波动最为显著,表明测点17的位置相对较为薄弱,易发生疲劳失效。

由表2可知,在重载状态下构架各测点的动应力幅值略高于整备状态,其原因在于重载状态下构架受到更大的惯性及牵引等载荷作用,使得各测点的疲劳损伤加剧。对比各测点的应力幅值可知,测点17在整备状态下的幅值波动最大,疲劳强度评估时需重点关注。

4.2 疲劳强度评估

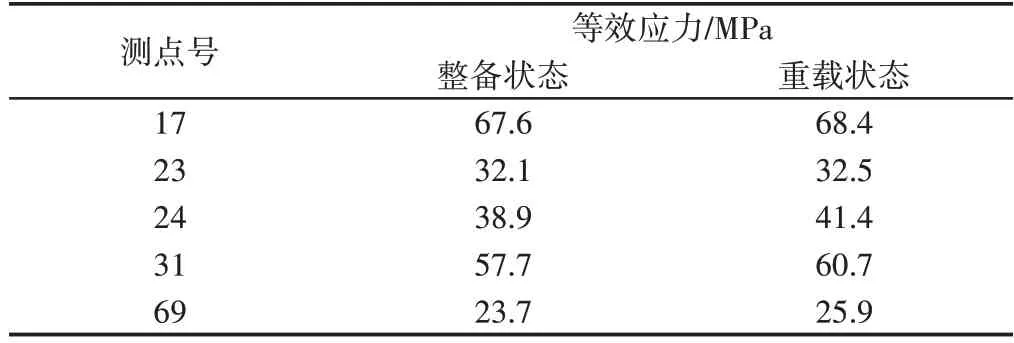

根据工程实际要求,B型地铁运营里程L为360万公里,将该值及动应力试验数据代入式(6)中,可得出转向架构架各测点在整个运行里程中的等效应力幅值,然后根据式(7)计算出等效应力利用率。各测点的等效应力幅值,如表3所示。相应的等效应力利用率,如图7所示。

由表3和图7可知,重载状态下B型地铁转向架构架等效应力普遍高于整备状态。最大等效应力为68.4MPa,发生在重载状态下17测点的位置,其等效应力利用率为0.98,并未超过1,与材料利用率的计算结果一致,说明转向架构架在总运营里程中未发生疲劳破坏,满足疲劳强度要求。综上所述,B型地铁转向架构架满足疲劳强度要求。

表3 等效应力幅值Tab.3 Equivalent Stress Amplitude

图7 等效应力利用率Fig.7 Equivalent Stress Utilization Rate

5 结论

(1)提出了基于材料利用率的转向架构架疲劳强度分析方法。通过计算构架在疲劳工况下的材料利用率,初步获得疲劳强度评估结果,并筛选出材料利用率较大的区域作为动应力试验布点的关键位置。

(2)提出了基于等效应力利用率的转向架构架疲劳强度分析方法。通过动应力试验获得构架的应力−时间历程,将随机载荷转化为等效应力幅,进而计算等效应力利用率,以此评估转向架构架的疲劳强度。

(3)结合仿真分析与动应力试验,对B型地铁转向架构架进行疲劳强度评估,所得材料利用率最大值为0.99,等效应力利用率最大值为0.98。结果表明:构架的疲劳强度满足标准要求;同时验证了以利用率为判据的疲劳强度评估方法切实可行,材料利用率的分析结果不仅为动应力试验提供了布点方案参考,而且进一步佐证了疲劳强度评估结果的准确性。