刀具磨损过程中铣削力与主轴电流试验研究

梁军华,高宏力

(1.西南交通大学机械工程学院,四川 成都 610031;2.四川省高温合金切削工艺技术工程实验室,四川 德阳 618000)

1 引言

目前航空发动机使用最广的一种高温合金(镍基高温合金),已占先进航空发动机用材料约50%,主要用于发动机热端部件,也被用于石油化工、船舶等行业。镍基高温合金GH4169(相当于美国牌号Inconel718)在高温条件下仍具有优良的高温屈服强度、抗拉强度、抗腐蚀性、热稳定性及抗热疲劳强度等特点,使其成为最难加工材料之一,其可加工性仅为45钢的(6~20)%,其难加工性主要体现为切削力大、切削温度高、刀具磨损严重等,随着镍基高温合金材料的发展,更优异的性能镍基高温合金进一步增大了其加工难度[1]。文献[2]以TiCN 涂层刀具进行镍基高温合金Inconel718 切削试验,并进行数理分析得到最佳的工艺参数组合。切削力大小部分反映了刀具在切削过程中磨损状态,分析切削力时频域信号规律对研究刀具的磨损状态有重要意义[3]。

在切削加工过程中刀具不同磨损状态下切削力、主轴电机的电流和功率不同,刀具状态监测中最有价值的方法、最有用的信号之一分别为切削力监测法、主轴电机的电流与功率信号[4]。相关文献对切削力影响因素的研究主要关注速度、切削深度等,而较少研究涉及到刀具不同磨损状态对切削力影响,研究刀具不同磨损状态的切削力变化规律能为刀具磨损状态监测提供一定的理论依据[5]。

采用可转位的TiAlN涂层刀具对GH4169 进行了铣削试验,试验结果表明:每齿进给量对切削力的影响显著,刀具不同磨损状态对轴向力的影响非常显著,轴向力由磨损初期的854N增大至磨钝时的1863N[6]。文献[7]根据实验数据得到了切削力随着刀具磨损值增加而增大,拟合出了基于刀具磨损和切削速度的切削力模型,该模型能很好地反映切削力与刀具磨损之间的关系。

文献[8]推导了刀具磨损量与主轴电流的公式,获得了实验数据,利用最小二乘法得到了刀具磨损量及主轴电流线性关系式,验证了该公式的准确性。

国内外相关研究对铣削力、铣削振动、主轴电流的影响因素的研究主要关注速度、每齿进给量、轴向切削深度与径向切削深度等,而刀具不同磨损状态对镍基高温合金GH4169铣削力与主轴电流影响规律的研究相对较少,研究刀具磨损过程中镍基高温合金GH4169铣削力特征与主轴电流特征能为刀具磨损状态监测提供依据。

进行刀具磨损过程中镍基高温合金GH4169铣削试验,研究刀具磨损过程中刀具磨损随时间变化规律、铣削力与主轴电流随刀具磨损变化规律。

2 试验条件

(1)试验机床:RW20 加工中心。

(2)试验刀具:试验选用Kennametal 的PVD−−TiAlN 涂层硬质合金刀具KCSM40,其型号为EDPT10T308PDSRGE,刀杆为美国Kennametal公司型号为16A02R025B16ED10的安装2个刀片的φ16立铣刀刀杆。

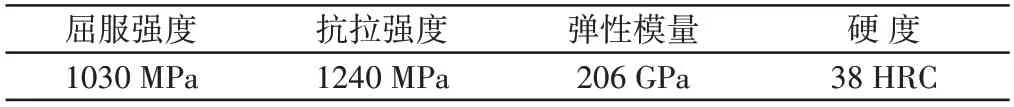

(3)试验材料:镍基高温合金GH4169,规格:φ115×45mm;其典型化学成分与力学性能,如表1、表2所示。

表1 GH4169典型的化学成分/wt%Tab.1 Typical Chemical Composition of GH4169/wt%

表2 GH4169常温时力学性能Tab.2 Mechanical Properties of GH4169

(4)切削力设备:瑞士奇士乐公司生产的Kistler 9257B测力仪与Kistler DEWE−3021数据采集系统。

(5)电流传感器:型号为MMI−200B电流传感器。

(6)磨损量由VHX−6000型超景深数码显微镜测量。

(7)冷却润滑方式:干切削。

3 试验结果

试验获得了刀具磨损过程中刀具磨损随时间变化规律、铣削力与主轴电流随刀具磨损量变化规律。铣削参数为vc=45m·min−1,fz=0.08mm·r−1,ae=10mm,ap=0.2mm,新刀具累计加工35.68min到刀具磨钝。

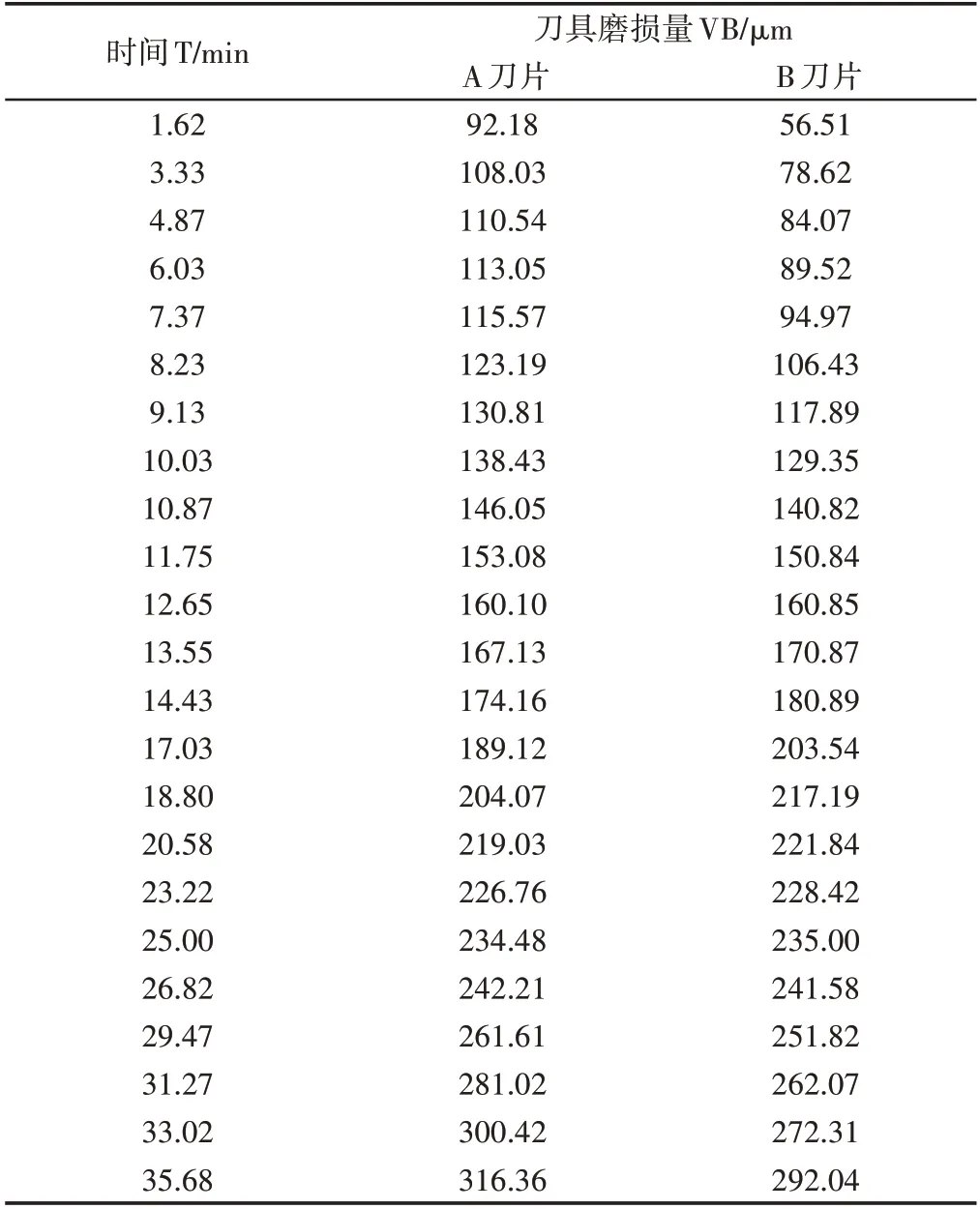

由图1与表3可知,刀具A、B刀片磨损量随磨损时间(累计加工时间)变化规律满足磨损曲线,A、B刀片加工35min41s时后刀面磨损量VB分别为316.36μm、292.04μm。A、B刀片在相同加工时间内刀具磨损量不同,在初期磨损阶段两刀片磨损量相差较大,急剧磨损阶段两刀片磨损量相差较小,正常磨损阶段两刀片磨损量相差最小。在初期磨损阶段新刀具涂层表面粗糙度、残余应力等因素与工件间接触时存在一个磨合期,切削刃较锋利,后刀面与工件表面接触面积较小,压应力大,刀具后刀面磨损量增加较快,A、B刀片磨损量相差较大。

表3 刀具磨损时间与磨损量Tab.3 Tool Wear Time and Wear Amount

图1 刀具磨损曲线Fig.1 Tool Wear Curve

在正常磨损阶段,随着切削时间的增加,工件基体硬质点多,高温合金材料与刀具发生剧烈的摩擦,发生着复杂的物理化学变化,伴随着磨粒磨损、氧化磨损、扩散磨损等,由于铣削周期性断续切削特性,使刀具受到较大冲击,刀具后刀面磨损较快,A、B刀片在此阶段持续时间约为20min。

在急剧磨损阶段,磨损带宽度到一定限度后,切削温度迅速增大、切削力大与周期性断续切削造成的振动与冲击等因素共同作用下,刀具后刀面磨损量急剧增加,直至刀具损坏而失去切削能力。

3.1 刀具磨损随时间变化规律

3.2 铣削力随刀具磨损量变化规律

切削力的变化影响着切削热的产生与分布,间接反映刀具的磨损状况和使用寿命,严重的刀具磨损还会引起切削颤振,进而损坏制造系统[5]。铣削力与刀具磨损关系,如图2所示。

图2 铣削力与刀具磨损关系Fig.2 Relationship Between Milling Force and Tool Wear

三个方向铣削力分别为Fx、Fy和Fz,其方向与机床坐标系中x、y和z保持一致。由图2可知,铣削力随刀具磨损量(A、B刀片磨损量VB平均值)增大而增大,Fx绝对值均值由25.08N增大到133.95N,刀具磨钝时Fx绝对值均值比磨损初期增大235%;Fy绝对值均值由51.17N增大到180.43N,刀具磨钝时Fy绝对值均值比磨损初期增大129%;Fz绝对值均值由61.90N增大到334.37N,刀具磨钝时Fz绝对值均值比磨损初期增大607%。

刀具磨损量增大对Fx和Fy绝对值均值影响规律是一致的,正常磨损阶段,Fx和Fy绝对值均值随磨损量增加而缓慢增大,急剧磨损阶段,Fx和Fy绝对值均值随磨损量增加而显著增大,从新刀具到刀具磨钝过程中,Fy绝对值均值大于Fx绝对值均值。Fz绝对值均值在急剧磨损阶段随磨损量增加而急剧增大,影响最明显。

随着刀具磨损,后刀面与工件之间由线接触变为面接触,接触面积随后刀面磨损量的增大而增大,后刀面与工件的接触面互相摩擦,因镍基高温合金基体含有大量硬质点而发生剧烈摩擦,接触压力很大,走刀抗力与摩擦力增大,导致切削力静态分量均增大。

稳态切削状态下刀具的理论工作后角由于刀具磨损的存在变为零度,在刀具具有轴向振动的条件下,刀具工作角度的周期变化使得刀具周期地进入负后角工作状态,因而产生一个附加动态切削力(简称附动力),附动力的大小正比于刀具工作角度周期变化的幅度与刀具磨损量。切削力静态分量和动态分量随后刀面磨损量增大而增大[9]。

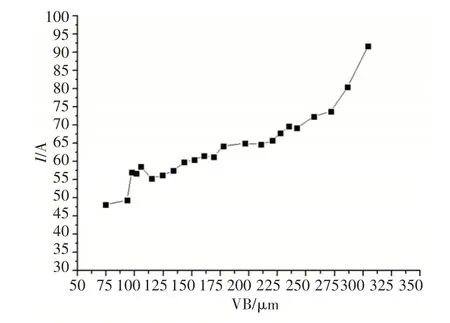

3.3 主轴电流随刀具磨损量变化规律

主轴电流与刀具磨损关系,如图3所示。由图3可知,主轴电流随刀具磨损量(A、B刀片磨损量VB平均值)增大呈线性增大,主轴电流信号绝对值均值由磨损初期约48A增大到约92A,刀具磨钝时主轴电流绝对值均值比磨损初期增大91%。

图3 主轴电流与刀具磨损关系Fig.3 Relationship Between Spindle Current and Tool Wear

刀具后刀面磨损量的变化导致切削力的变化,主轴电动机输出转矩随之变化,其电流同时变化,通过观察主轴电流的状态,可评估主轴当前的运行能力,电流越大表明主轴载荷越大,当载荷超过某一阈值时,刀具或加工设备可能出现故障[10]。

4 结论

通过涂层硬质合金立铣刀铣削GH4169试验,可得以下结论:

(1)刀具A、B刀片磨损量随磨损时间(累计加工时间)变化规律满足磨损曲线;

(2)铣削力随磨损量增大而增大,刀具磨钝时Fx绝对值均值比磨损初期增大235%,刀具磨钝时Fy绝对值均值比磨损初期增大129%,刀具磨钝时Fz绝对值均值比磨损初期增大607%;

(3)主轴电流随磨损量增大呈线性增大,刀具磨钝时主轴电流绝对值均值比磨损初期增大91%。