金属增材制造用粉末制备技术研究进展

张康,杨博文,秦立东,李柯函,左振博,赵霄昊,赖运金,梁书锦

1.西安欧中材料科技有限公司 陕西西安 710018

2.航天材料及工艺研究所 北京 100076

3.首都航天机械有限公司 北京 100076

1 金属粉末制备技术的发展概况

由于金属粉末成形工艺及后续应用要求的不同,其制备方法存在很大差异,根据制备原理主要分为物理化学法和机械法两种[1],如图1所示。物理化学法是通过改变原料的集聚状态或化学成分而获得粉末的方法,主要包括还原(-化合)、气相沉积、液相沉淀、电解、湿法冶金和羰基反应法等,其中还原法和电解法仅限于单质金属粉末的生产,不适用于合金粉末的制备。机械法包括机械粉碎法和雾化法,其中机械粉碎法一般是依靠压碎、研磨和碾削等作用,将块状金属粉碎成粉末,而雾化法是直接破碎液态金属制备粉末的方法。按照破碎液态金属的介质和原理,雾化法可以分为水雾化(Water Atomization,WA)、气雾化(Gas Atomization,GA)、超声波雾化(Ultrasonic Atomization,UA)、等离子体雾化(Plasma Atomization,PA)、等离子体球化(Plasma Spheroidization,PS)和离心雾化(Centrifugal Atomization,CA)等,这些雾化技术具有各自的特点,且已成功应用于工业生产[2]。其中,气雾化具有生产设备及工艺简单、能耗低及批量大等优点,己成为金属粉末的主要工业化制备方法。

图1 不同的粉末制备方法

虽然金属粉末的制备方法很多,但由于传统制备技术生产的粉末主要用于粉末冶金等领域,难以满足新兴的增材制造(Additive Manufacturing,AM)技术对粉末性能的基本要求。根据ASTM 52900:2021标准,AM技术分为立体光固化、材料喷射、黏结剂喷射、粉末床熔融、材料挤出、定向能量沉积和薄材叠层等7大类型,其中以金属粉末为原材料的AM技术包括黏结剂喷射、粉末床熔融和定向能量沉积[3]。不同的AM技术对粉末性能有不同的要求,并且金属粉末的性能也会因所使用的雾化方法和制备工艺的不同而存在很大的差异[4,5]。随着AM技术在各领域的不断发展,以及为满足AM装备及工艺的要求,金属粉末通常需要具有低氧氮含量、高球形度、窄粒度分布宽度、良好的流动性和较高的松装密度等特征[6,7]。因此,本文详细介绍了目前与工业相关性最高的6种AM用雾化制备金属粉末的基本原理、工艺参数及其对粉末性能的影响。

2 增材制造用金属粉末制备技术的研究进展

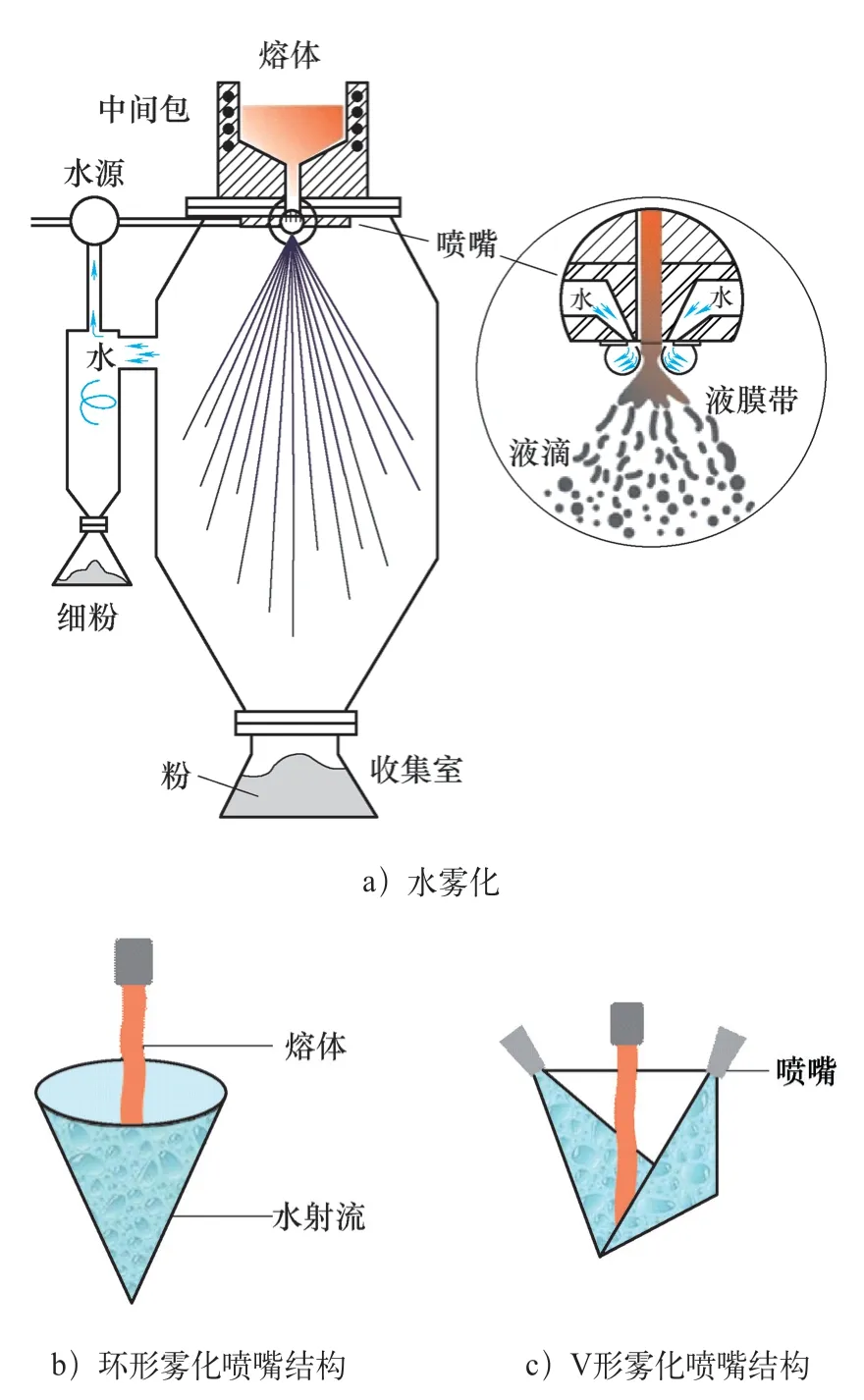

2.1 水雾化

WA的基本原理是金属原料在熔炉中熔化后,将熔体倒入放置在雾化室顶部的中间包中,熔体流过中间包底部的开口进入雾化器中被高压水射流分解成熔融液滴,熔融液滴在下落和沉积期间冷却凝固形成粉末,最后将水粉混合物进行脱水、干燥和收集,其原理如图2所示。

图2 水雾化原理

通常,WA制备的粉末呈现出对数正态尺寸分布,粉末粒径主要与雾化喷嘴类型和水压有关。在综合评估工艺参数的基础上,粉末中值粒径d50的计算公式[8]为

式中k——常数;

γM——液态金属的表面张力(N/m);

μM——液态金属的动态黏度(m2/s);

DM——液态金属流的直径(mm);

PW——水射流压力(Pa);

α——喷射顶角(°);

mW——水的质量流量(kg/min);

mM——熔体的质量流量(kg/min)。

针对常用的雾化喷嘴类型(见图2b、c),d50与PW可以获得以下的相关性[9]:

虽然WA制备技术具有冷却速度快、细粉收得率高、生产成本低的优势,但粉末颗粒通常具有不规则的形状和不平整的表面,且粉末氧含量较高,特别是对于倾向氧化的金属及合金。对于大多数WA粉末,其氧增量在1000~4000ppm(1ppm=10-6)。针对WA粉末氧增量较高的问题,可以通过改进雾化条件来降低粉末氧含量。例如,在惰性气氛中进行熔化操作,或在水喷嘴周围安装惰性气体填充室防止熔体流的氧化,以及在雾化介质中添加酒精或消泡剂等。

目前,WA主要用于生产高速工具钢、不锈钢和镍基磁性粉末等,并且随着WA技术的发展,已相继开发出了层流低压水雾化、超高压水雾化、高压涡旋水雾化和旋转水流雾化等技术。

2.2 气雾化

GA的基本原理是利用气体在高速状态下对液态金属进行喷射,使金属液流被破碎成细小液滴,然后快速凝固形成粉末的过程。GA制备的粉末性能及目标段粉末收得率主要取决于雾化器的结构,早期的雾化器主要有自由落体式和紧耦合式两种,在此基础上结合真空感应熔炼技术发展起了真空感应气雾化(Vacuum Induction Gas Atomization,VIGA)技术,由于VIGA是在坩埚中熔化母合金原料,不适于活泼金属及纯度要求高的合金粉末制备,为此,德国ALD公司开发了电极感应气雾化(Electrode Induction Gas Atomization,EIGA)技术,通过感应线圈熔化电极棒,使金属液滴流入到雾化喷嘴中进行雾化,避免了坩埚对熔融金属的影响,两种技术的原理如图3所示。

图3 气雾化原理

在GA制备粉末过程中,影响雾化效率和粉末性能的因素涉及雾化设备、雾化气体和金属液流[10]。雾化设备参数主要包括喷嘴结构、导流管结构及其位置;雾化气体参数包括气体性质、进气压力和气流速度等;金属液流的性质由熔融合金的成分和过热度等因素决定,主要包括密度、黏度和表面张力。LUBANSKA H[11]通过研究GA粉末制备技术,提出了粉末粒径与雾化工艺参数之间的关系为

式中K——取决于雾化条件的恒定常数,一般取K=40~50;

DM——导流管内径(mm);

mM——熔体质量流量(kg/min);

mG——雾化气体质量流量(kg/min);

vM——熔融液体动态黏度(m2/s);

vG——气体的动态黏度(m2/s);

We——韦伯数;

ρM——熔体密度(kg/m3);

UG——雾化区的气体速度(m/s);

γM——熔体表面张力(N/m)。

GA主要由液体剪切、初级雾化和二次雾化过程组成[12]。熔融金属通过导流管流出后被高速气体射流剪切依次形成薄片、韧带,直至韧带断裂形成初级雾化液滴,随后高速气体将初级雾化液滴分解成更小的液滴,如图4所示。随着雾化区域气体速度UG的增大,初级雾化液滴的破碎分裂倾向逐渐增强,依次形成袋式破碎、袋式和蕊心式分裂、片式剥离破裂三种基本模式,如图5所示。

图4 高速气体射流分解液体层的模型

图5 液滴破碎的典型模式[13]

GA制粉技术涉及复杂的多相流耦合,目前尚无完整的理论和模型解释整个制粉过程。空心粉和卫星粉是GA粉末中常见的缺陷,要减少空心粉的产生,需要在二次雾化过程中避免袋式破碎的发生;而若要减少卫星粉的产生,则需要减小雾化粉末的粒度分布宽度,或优化雾化过程中的气流场,降低粉末与液滴之间的碰撞概率。

2.3 超声波雾化

UA的基本原理是利用功率源发生器将工频交流电转变为高频电磁振荡提供给超声波换能器,换能器借助于压电晶体的伸缩效应将高频电磁振荡转化为微弱的机械振动,超声波聚能器再将机械振动的质点位移或速度放大并传至超声波工具头,金属熔体通过与超声波工具头直接或间接接触的方式,将超声波的能量传递给待雾化液体,进行破碎形成液滴,冷却后凝固成金属粉末,其原理如图6所示。

图6 接触式超声波雾化原理[14]

基于表面张力波理论,UA过程的液滴尺寸与工艺参数之间的关系[15]为

式中Dp——雾化液滴尺寸(µm);

γ——熔液表面张力(N/m);

ρ——熔液密度(kg/m3);

f——超声波频率(1/s);

A——相关常数;

We——修正后的韦伯数;

Q——熔体进料速率(m3/s);

Oh——修正后的奥内佐格数;

η——熔液黏度(m2/s);

Am——超声波振幅(m);

IN——强度系数;

ξ——声音在熔体中的速度(m/s)。

在实际雾化过程中,当超声波强度超过液体的空化域值时往往会在振动表面液体介质中产生强烈的空化作用,造成大量气泡在振动过程中不断生长和溃灭,对周期性表面张力波规律造成非周期性的扰动[16]。因此,UA是以张力波激发形成的液滴为主,声空化随机构成对周期性表面张力波的干扰,产生不同粒度液滴的过程。

UA技术最初是由瑞典开展的,在制备粒径<20μm的球形金属粉末方面极具优势。随着UA制备金属粉末种类的增加,发现高熔点的待雾化液体与超声波工具头的接触会缩短工具头的寿命,并且效率低下。因此,未来非接触式UA粉末制备技术具有广阔的发展前景。

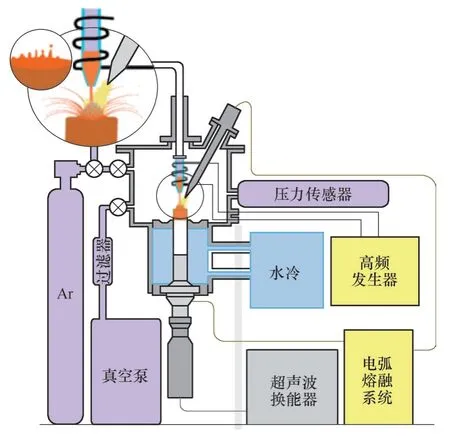

2.4 等离子体雾化

PA是以高纯度的金属或合金丝材为原料,通过丝材矫直机送入以等离子体为热源的高温区域熔化,同时熔融液体被气体雾化,形成微小液滴后在表面张力的作用下球化,并在下落过程中冷却凝固为粉末,其原理如图7所示。

图7 等离子体雾化原理

目前,国际上采用PA技术制备粉末的厂家主要分布在北美地区,代表性的企业有加拿大的AP&C和Pyro Genesis,并且近年来取得了不少研究进展,现有技术在单位时间内所消耗气体与原料质量比<20的条件下,可以制备出至少80%的粒径分布在0~106μm的金属粉末,可用于金属注射成形市场。由于国外禁售PA设备,并对相关技术进行严格保密,使得PA过程机制的细节报道较少。

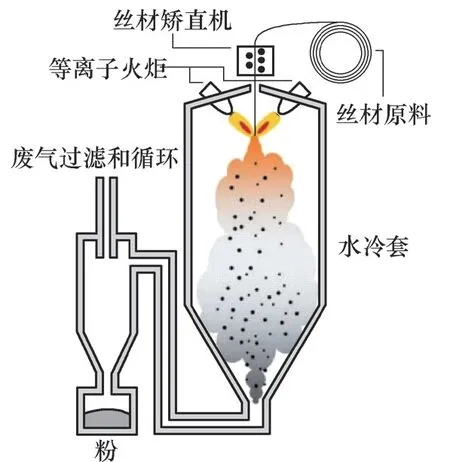

2.5 等离子体球化

PS是利用直流电弧或射频等离子体为热源对气体进行加热,通过载气送粉装置将原料粉末送入到高温等离子区域中吸热熔融,在表面张力作用下形成球形液滴,随后液滴经过极大的温度梯度冷却凝固成粉末的技术。其中直流电弧PS技术一般采用径向送粉方式,而射频PS技术采用轴向送粉的方式,射频PS原理如8所示。在球化过程中边气主要起保护作用,中心气体被用于电离产生等离子体。

图8 射频等离子体球化原理

在PS制粉过程中,粉末的球化率是衡量球化效果最重要的指标。影响球化效果的因素主要为原料粉末的性质和影响粉末吸收热量熔化的工艺参数。原料粉末的性质主要包括化学成分、粒度分布和形状;影响粉末吸收热量熔化的工艺参数主要包括送粉速率、等离子体功率、载气流量、等离子体气氛和送粉位置。其中,原料粉末完全熔化需要吸收的热量的表达式为[17]

式中Q——原料粉末完全熔化吸收的热量(J);

d——原料粉末直径(µm);

ρ——粉末密度(kg/m3);

cp——比热容(J/(kg·℃));

Tm——熔点(℃);

T0——室温(℃);

Hm——熔化焓(J/mol)。

原料粉末的形状主要影响其在等离子体高温区域中所受的阻力和停留的时间,阻力系数表达式为[18]

式中Re——惯性力和黏性力的比值;

φ——原料粉末的球形度(%)。

原料粉末在等离子体高温区域的停留时间可表示为[19]

式中τf——原料粉末在等离子高温区域中的停留时间(s);

S——原料粉末在等离子体高温区域的轨迹长度(m);

ρ——粉末密度(kg/m3);

vg——气体流动速度(m/s);

ηg——等离子体黏度(m2/s)。

目前,PS制粉技术主要用于不规则金属粉末和结合前处理工艺修饰粉末的球化,以及利用化学气相合成技术制备超微球形粉末。在PS技术的研究方面,加拿大Tekna公司开发的射频感应PS系统处于领先地位。此外,美国材料厂商6K利用微波等离子体作为热源,开发出了UniMelt微波等离子体系统,旨在将铣削、车削和其他回收废料转化为可用的AM粉末材料。

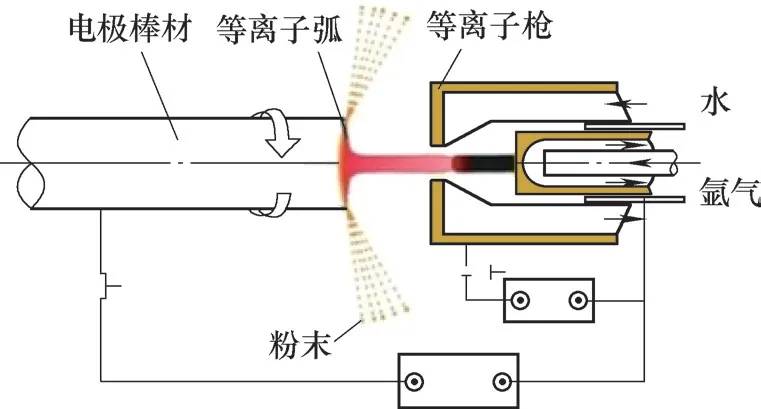

2.6 离心雾化

CA制粉的基本原理是将金属及合金熔化后,经过密闭的加热输送管,将熔融液体送到一定气氛的旋转雾化器内,在旋转离心力的作用下高速甩出形成液滴,然后液滴在表面张力的作用下球化并冷凝成粉末。根据雾化器的类型,CA可分为旋转圆盘雾化和旋转坩埚雾化。由于熔融金属和旋转雾化器材料接触的问题,后来发展了等离子体旋转电极工艺(Plasma Rotating Electrode Process,PREP),其电极端面直接被等离子体电弧熔化为液膜,并在旋转离心力的作用下高速甩出形成液滴,然后液滴在表面张力的作用下球化并冷凝成粉末,其原理如图9所示。

图9 等离子旋转电极雾化原理

PREP雾化机制的判据可以由参与雾化的各控制因子的幂形式表示为[20]

式(13)中,分子为工艺变量、分母为材料特性。

式中Qi——熔化速率(m3/s);

ω——电极角速度(rad/s);

D——电极直径(m);

γ——熔液表面张力(N/m);

μ1——熔液黏度(m2/s);

ρ1——熔液密度(kg/m3)。

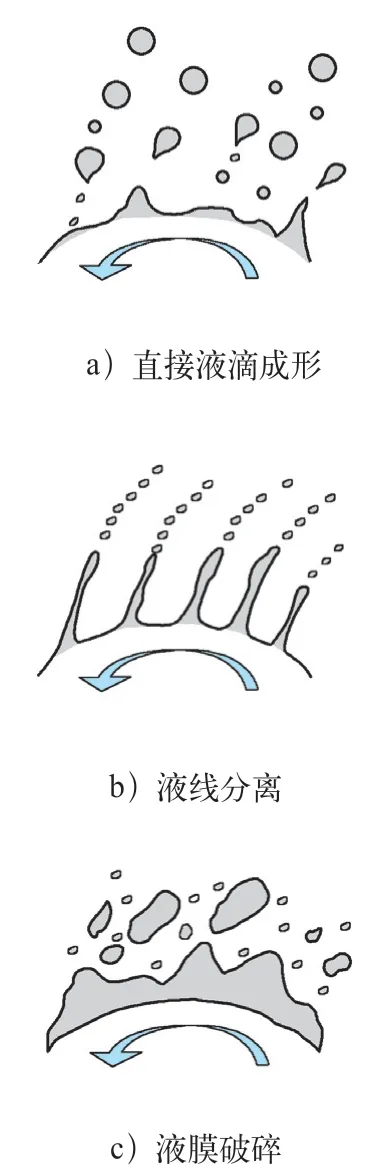

当Hi<0.07 时,雾化模式以直接液滴形成(Direct Drop Formation,DDF)为主,会形成典型的双峰粒度分布,且粉末形貌一般为球形;当0.07<Hi<1.33时,雾化模式以液线分离(Ligament Disintegration,LD)为主,会产生部分椭球形粉末;当Hi>1.33时,雾化模式以液膜破碎(Film Disintegration,FD)为主,会产生不规则形貌的粉末。3种典型雾化模式如图10所示。根据现在常用的PREP设备及工艺参数,钛合金和铝合金的雾化模式处于DDF区域,镍、铁、钴、锌和铜合金则接近DDF/LD混合区域。

图10 离心雾化的3种典型模式[1]

在考虑离心力和表面张力平衡的简单模型中[21],粉末粒径可以表示为

式中A——常数;

γ——熔液表面张力(N/m);

ρm——液体密度(kg/m3);

ω——电极的角速度(rad/s);

R——电极半径(m)。

由于液体黏度的影响,实际粉末粒径比预测的偏粗,特别是在较高转速下。由于熔膜在棒材端面的滑动,使其速度小于棒材的圆周速度。如果在上述模型中添加一个抵消离心加速度并包括黏度和棒材边缘速度的项,则粉末粒径可以表示为

式中A——常数,取A=4.8;

n——指数,取n=0.93;

μ——液体黏度(m2/s)。

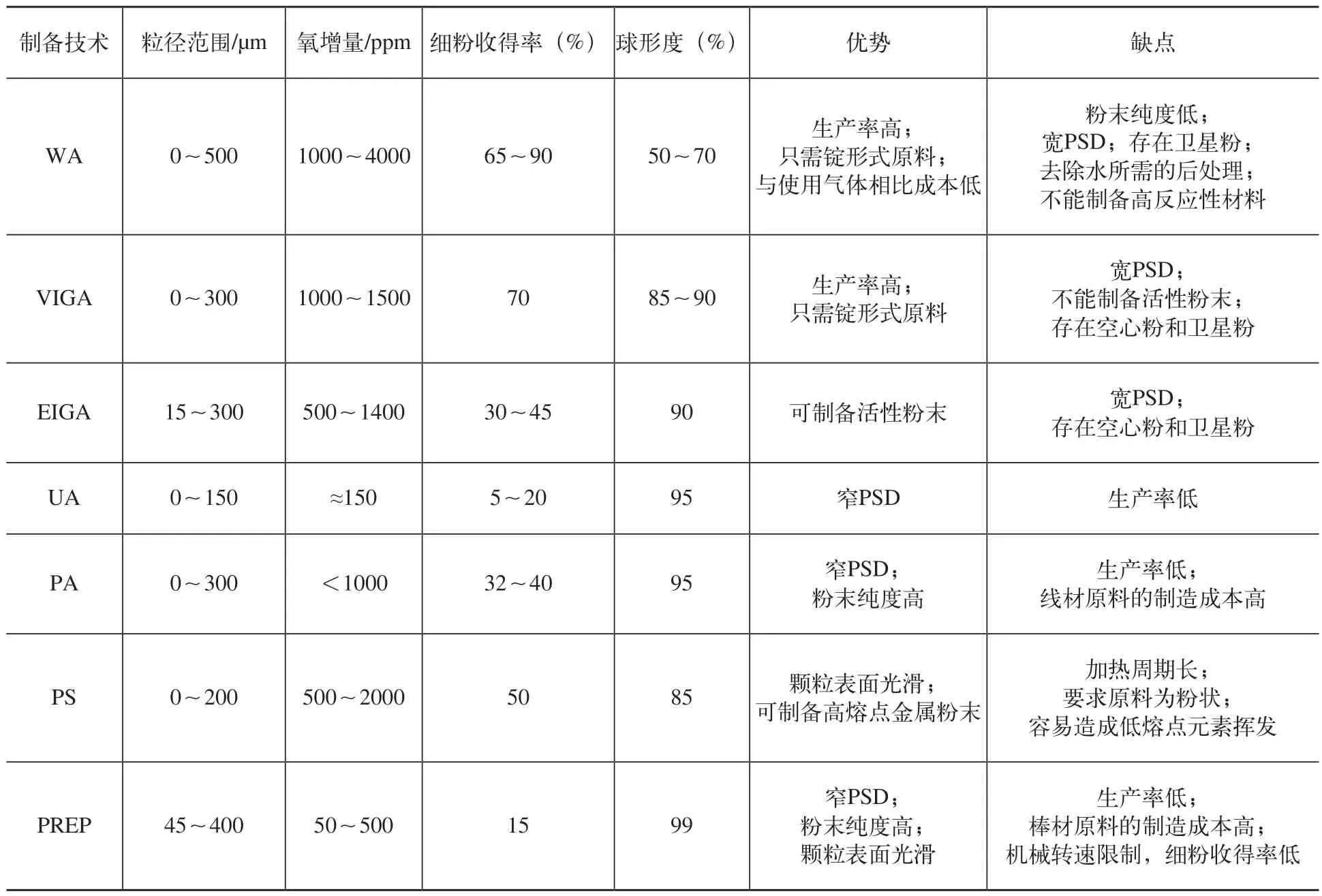

在工业领域,PREP正在成为成熟的高品质粉末制备技术,但在制备钛合金粉末时,存在着粉末尺寸偏大且细粉(<45μm)收得率偏低的问题。为了提高细粉收得率,行业内普遍采用高机械转速和大电极直径的方法。目前,俄罗斯最先进的PREP技术在制备钛合金时,细粉收得率也只能达到15%左右,难以服务于微细球形钛合金粉末市场。不同粉末制备技术比较见表1。

表1 不同粉末制备技术比较

3 结束语

目前,金属AM用粉末制备技术主要包括WA、VIGA、EIGA、UA、PA、PS和PREP等,但相较而言,VIGA、EIGA、PA和PREP制备的金属粉末应用更加广泛。一些新型粉末制备技术虽然已经得到应用,但规模较小和成本偏高的问题仍不能很好地解决。为了促进金属AM技术和粉末原材料的发展,未来在粉末制备技术领域还需要关注以下几点。

1)开发新型高效的粉末雾化生产装备。在现有的粉末制备基础上,规避不同工艺的技术缺陷,发挥各自的技术优势,研制复合型装置是粉末制备技术发展的一个显著趋势,并且已经开发出了水气联合雾化、超声波气雾化和压力气雾化等技术。

2)研究金属粉末制备技术中的雾化机制,实现工艺窗口扩展。在氧氮含量、球形度、粒径分布、流动性和松装密度等粉末性能的基础上,需要制备出更均匀的金属粉末,并提高粉末的批次稳定性。

3)研发金属AM专用粉末材料。对于现阶段的金属AM技术,在考虑粉末制备技术,关注制件成形和服役性能的情况下,可供使用的材料数量极其有限。因此,需要研发适用于金属AM全流程的合金材料,并且美国NASA和俄罗斯VIAM已经研发出了一系列用于AM的新型合金。

4)降低金属AM用粉末材料的成本。在AM过程中提高粉末利用率,将成形件的支撑结构和加工切削料进行回收制粉,促进A M技术向循环经济发展。