数控切割机割炬高度传感器研究

刘芝亮,汤立松,王锋

1.中海油田服务股份有限公司 江苏湛江 524057

2.河北石油职业技术大学机械系 河北承德 067000

1 序言

数控切割机普遍用于钢板下料工序,其中应用最广的氧乙炔火焰切割,尤其是碳素钢板的下料过程。其原理是采用氧气助燃的乙炔火焰对钢板进行加热,利用割嘴中心吹出的纯氧燃烧钢板而形成切口。割炬的高度对切口的形状和质量有很大影响,而控制割炬高度就成为不可或缺的环节。通常,控制割炬的高度有两种方法:一是人工观察加手动操作。由操作员目测割炬的高度,再通过操作台的按钮控制调高电动机的转向,达到控制割炬高度的目的。这种方式存在控制精度差、反应慢、难以控制多个割炬的缺点。二是在切割火焰附近增加高度传感器,利用传感器和调高电动机组成的反馈控制系统,自动控制割炬的高度。该方式增加了附加传感器,存在抗干扰性差、切口和传感器之间存在不同步、传感器受工件大小形状影响的缺点。为此,研制了无传感器的割炬自动调高系统。

2 研究目的

自动切割机是现代制造中不可或缺的设备,其中包括火焰切割、等离子切割、激光切割等。在碳素钢板切割中,用的最多的是火焰切割。根据燃料的不同,又有氧乙炔切割和氧气-丙烷切割。而在自动切割中,切割火焰的长度对切割质量的影响非常大。因此,在精度高的切割机上会安装有自动火焰调高装置。目前,自动调高装置以电容式和涡流式附加传感作为测量元件,来实现自动闭环控制。而附加传感器存在应用场所、反应速度、抗干扰和成本等方面的问题。

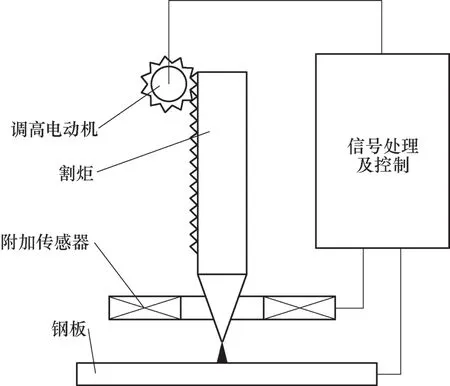

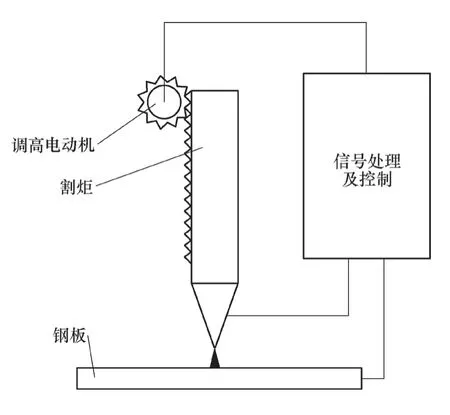

特别是附加传感器需要一定的工作面积,而在切割工件上相应地需要同样面积的投影,这就限制了工件的大小和形状。采用附加传感器的自动调高系统如图1所示。如果采用切割火焰作为测量原件,通过测量切割火焰上流过的电流实现自动调高的闭环控制,这就摆脱了附加传感器,从而避免了附加传感器的各种弊端,实现无传感器的闭环控制。利用切割火焰的导电性实现的闭环自动调高系统如图2所示。

图1 自动调高系统

图2 无传感器闭环自动调高系统

3 试验原理

处于热平衡状态的气体,其原子或分子的运动遵循麦克斯韦-玻尔兹曼速度分布律,即

原子或分子的运动速度大部分都处于最概然速率附近,其值与气体温度的平方根成正比。低速运动气体原子或分子的动能低,发生碰撞电离的概率非常低。若将气体加热到高温,则高速运动的原子和分子数量会增加,发生碰撞电离的数量才能达到一定的值。如将铯蒸汽加热到10000K,则约2000次碰撞中就能产生一次碰撞电离。这种因高温气体原子、分子的热运动而引起的电离称为热电离,而离子浓度与温度的平方根成正比。

根据萨哈公式

式中Nr+1、Nr——单位体积内同一元素的r+1次、r次电离原子的数目;

T——绝对温度(K);

Pe——电子压力(Torr);

me——电子质量(u);

h——普朗克常数;

k——玻耳兹曼常数;

xr——r次电离原子的电离电势(原子电离所需要的最小能量,eV);

ur+1(T)、ur(T)——r+1次电离原子、r次电离原子的配分函数。

萨哈公式表明,原子的电离程度与温度、电子压力有关,温度越高或电子压力越低时,原子的电离程度越高。而切割火焰的化学成分和温度及气压都是相对不变的。根据相关文献[1-4]可知,在火焰切割机的切割火焰中,温度为2700~3300K。在这种温度下,根据切割气体成分的不同和碳素钢中合金元素的不同,其离子浓度为1.2-5~2.5-4mol/L。这就为采用火焰导电原理设计调高传感器创造了条件。

4 试验过程

为了测量相同材料切割时割嘴和钢板之间的炬离(以下简称割炬高度)与通过切割火焰的电流之间的关系,研制了试验装置,通过该装置实际测量割炬高度和电流,并制作表格和曲线,作为传感器的输出曲线。

4.1 试验装置

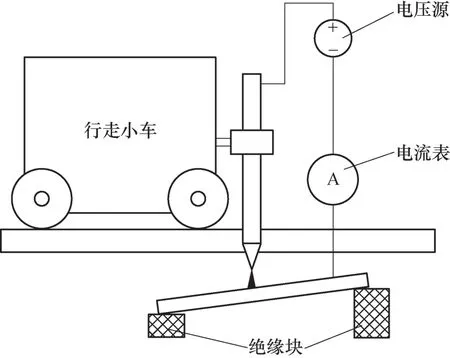

试验装置如图3所示。行走小车是常用的自动气割机,割炬固定在行走小车上且高度可调。根据切割钢板的厚度,通过调速旋钮将行走小车的行走速度调至最佳状态。被切割的钢板通过绝缘块放置于与切割轨道平行的位置,并且可通过绝缘块的大小对钢板的倾斜度进行调节。在钢板与割炬之间串联1个电压源和1个电流表,可以通过电流表测量通过切割火焰的电流。

图3 试验装置示意

4.2 试验操作

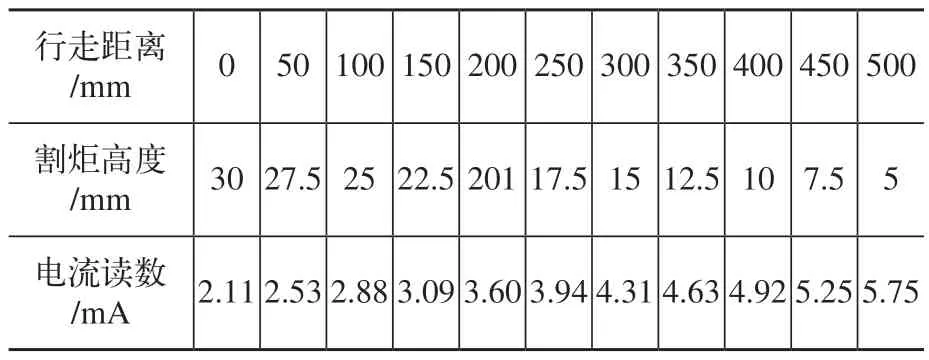

将长度为500mm的钢板倾斜放在绝缘块上,通过调整绝缘块的高度,将切割起点的割炬高度调整为30mm,将切割终点的割炬高度调整为5mm。电压源的电压通过割炬和电流表及钢板作用于切割火焰上,通过电流表读取流过切割火焰的电流值。事先通过切割起点和切割终点的割炬高度,计算出切割过程中行走小车每走过50mm割炬高度的数值。切割开始后,行走小车每走过50mm读取一次电流表读数,记录在表1中。

表1 试验数据

5 结果分析

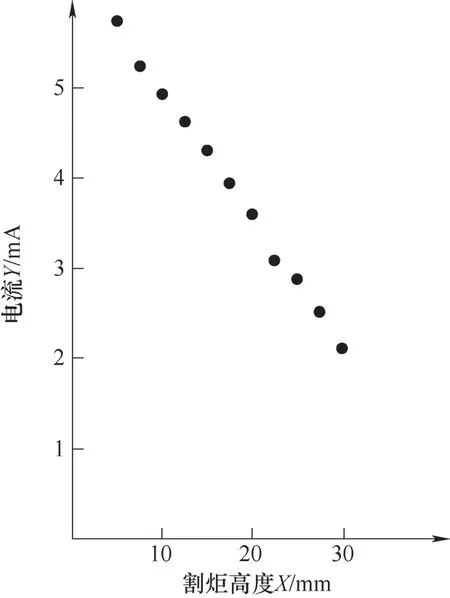

将表1的数据在电流-割炬高度坐标系中绘制出函数关系,如图4所示。由图4可见,在上述试验条件下,通过切割火焰的电流和割炬的高度基本呈线性关系。因此,采用最小二乘法对电流-电压关系进行相关系数和斜率及截距的计算,计算过程如下。

图4 试验数据

利用最小二乘法得出相关系数r和近似计算公式的斜率a、截距b。

由图4可看出,在电压源电压不变的情况下,通过切割火焰的电流和割炬高度基本呈线性的反比。

根据上述试验和数据处理结果,相关系数r=0.9998。说明在割炬高度为5~30mm时,通过火焰的电流和割炬高度呈现高度线性的一次函数关系。由此可以认定,在自动火焰切割机中,可以利用切割火焰的导电性设计出合适的传感器,从而避免采用附加传感器。

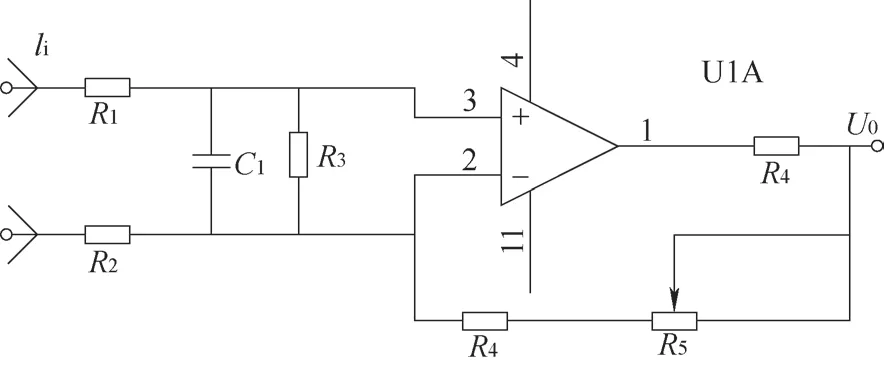

传感器的主要电路是电流-电压转换电路,如图5所示。

图5 电流-电压转换电路

图5中,U0是输出电压,Ii是通过切割火焰的电流,二者关系如下

式中U0——输出电压(V);

Ii——通过切割火焰的电流(A);

R2、R3、R4、R5——电阻(Ω)。

这不仅大大提高了传感器的可靠性,而且在很大程度上提高了传感器对工件的适应能力。据此原理设计的传感器可以用于任意形状和尺寸的工件。在切割火焰方面,本试验采用的是氧乙炔切割,相应的温度较高。对于采用氧气-丙烷或氧气-液化石油气的切割火焰,温度相对要低大约1000K[5],对应的电离后的离子数量要少。但这不会影响传感器的工作,只是通过电流会减小,后续处理电路完全可以弥补。在干扰方面,当切割钢板表面有不均的铁锈、油污、灰尘等杂质时,切割火焰成分会发生变化[6-7],从而引起电流的变化而造成干扰。这可以通过信号处理和控制算法来解决,不在本文的讨论范围内。

6 结束语

在采用附加传感器系统中,无论是电容式、电感式、超声波或激光,都有很多弊病,那就是与切割火焰不同步。而采用火焰自身导电性原理构成的火焰高度传感器,可以很好地解决该问题,不存在工件大小和切割位置对割炬高度的测量影响。在多次试验中,分别采用了固定激励电压进行割炬高度的测量。试验中改变切割钢板的大小,并未发现对割炬高度测量产生影响,而改变钢板材质同样未发现测量电路的输出电压受到影响,证明采用该原理的割炬高度传感器可以用于数控切割机的自动割炬高度调整系统中。

综上所述,采用切割火焰作为自动调高系统的测量对象,是一个很好的解决方案。