激光焊接系统环境影响生命周期评价研究

张琼之,曹华军,葛威威

重庆大学机械与运载工程学院 重庆 400044

1 序言

目前,全球气候变暖与环境退化日益严重。2021年,全球温室气体(Green House Gas,GHG)排放量已达480亿tCO2当量,其中能源燃烧和工业过程产生的碳排放量占能源部门GHG的近89%[1]。因此,减少环境排放和提高资源效率已成为制造业可持续发展的关键性挑战[2]。焊接工艺作为一项常用的连接加工技术,已广泛应用于汽车、轨道交通及船舶等行业。

随着焊接技术的不断发展,激光焊接作为一种先进的焊接工艺,因其焊接效率高、性能强、自动化程度高而得到广泛应用和发展[3]。该工艺特别适用于高反射、轻质材料(如铝合金和镁合金)的焊接。尽管目前针对激光焊接的工艺机理和难点已得到广泛研究并有效解决[4-7],但仍存在低能量转换效率、高能耗和严重的碳排放等问题[8-10],限制了激光焊接技术进一步的提升和应用。因此,激光焊接在节能减排方面具有巨大潜力。

目前,针对焊接工艺的环境影响已开展大量研究。ALEXOPOULOS等[11]比较了激光焊接和铆接工艺用于加工飞机组件时的能耗、工艺时间、成本和碳排放,结果表明,激光焊接是一种更环保的工艺。段诚茂等[12]为降低激光焊接工艺的环境影响,提出一种基于目标级联法的铝合金激光焊接系统碳排放优化方法。YILBAS B S等[13]通过块参数分析研究了激光焊接的能耗和焊缝几何形貌,并对不同合金的激光焊接进行了生命周期分析。SPROESSER G等[14]对焊条电弧焊、激光电弧焊、电弧喷涂和改进电弧喷涂的MAG焊接进行了生命周期评估,结果表明,由于激光电弧焊能耗与焊接时间的比值较小,因此对环境的影响较小。

上述研究为焊接工艺的环境评价提供了一定的基础。然而,这些研究在分析焊接环境影响和社会属性时侧重于焊接工艺本身,而较少关注焊接全生命周期的环境影响,故难以揭示激光焊接的节能优化和减碳潜力。本研究将通过LCA工具分析激光焊接系统的环境影响;同时,将激光焊与MIG焊、TIG焊和焊条电弧焊3种典型焊接工艺进行比较。该研究有助于推动激光焊接从“注重加工质量”转向“质量、低碳和经济并重”的发展方向。

2 激光焊接系统生命周期评价方法

2.1 研究目标及边界

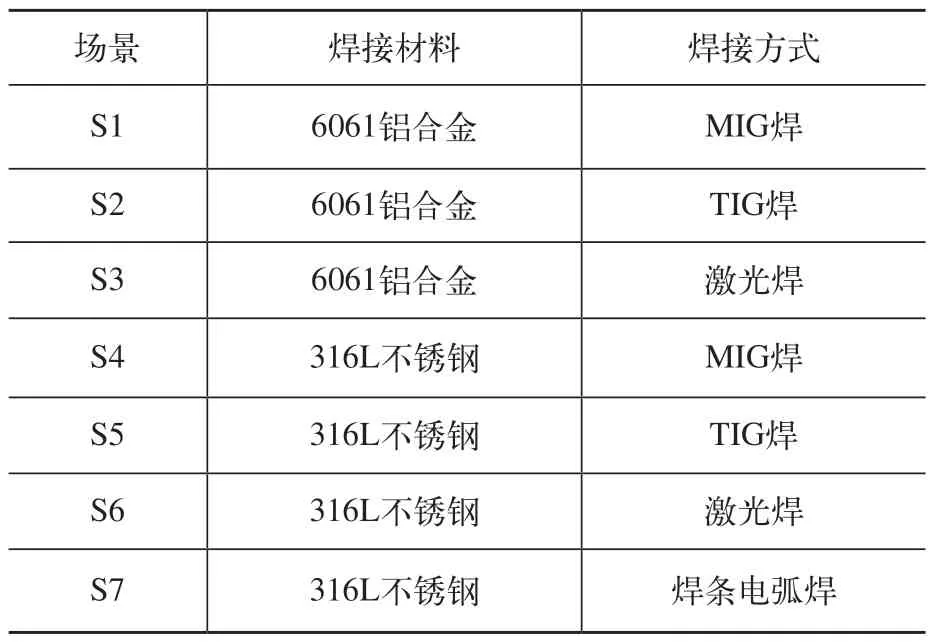

由于钢和铝合金在各种材料的使用中占主导地位,本研究聚焦这两种材料焊接场景下的生命周期环境影响分析,并阐明激光焊接系统在每个阶段的环境影响。此外,为了比较激光焊与TIG焊、MIG焊和焊条电弧焊等典型焊接工艺之间的差异,在清单分析和结果评估中引用了这3种典型焊接工艺数据[15]。在本研究中,焊接工艺LCA的功能单元定义为加工25mm厚钢或铝合金的1mm焊缝。6061铝合金和316L不锈钢的焊接方案见表1。

表1 6061铝合金和316L不锈钢的焊接方案

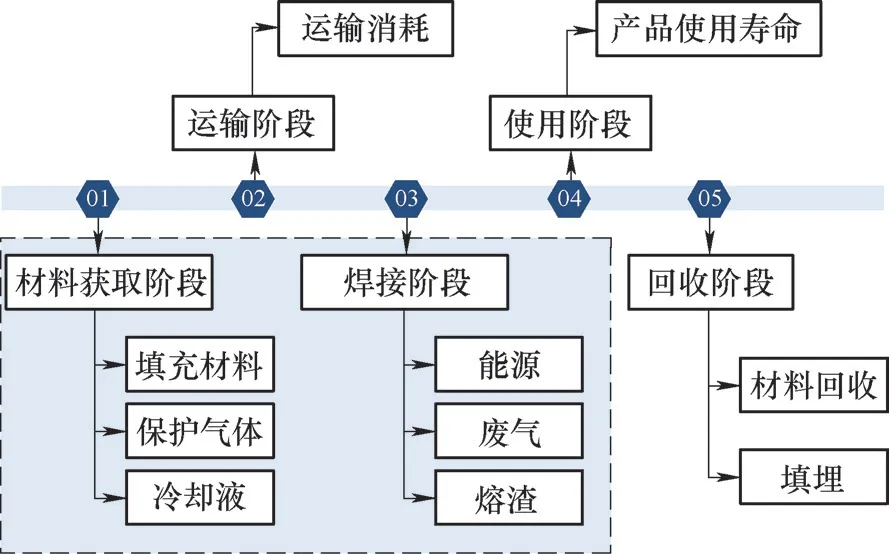

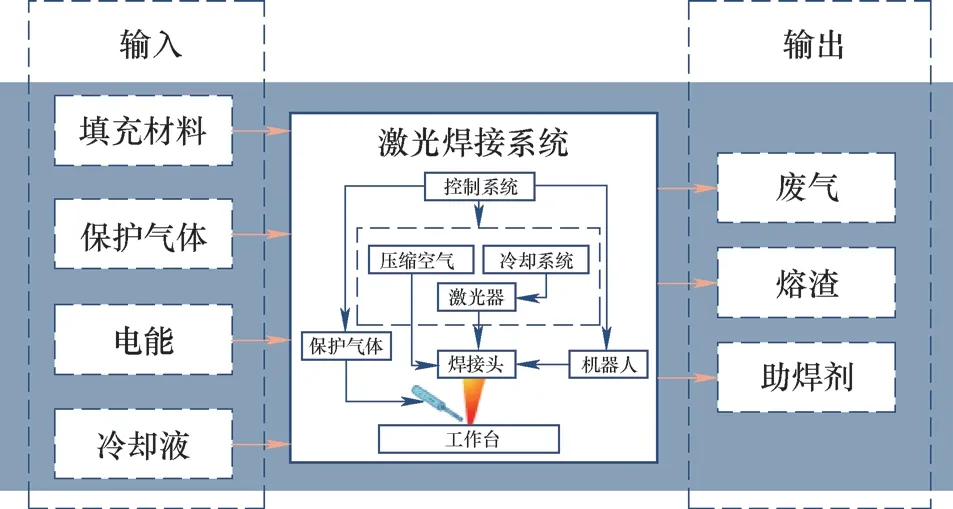

根据LCA评价方法,激光焊接系统的生命周期评价边界如图1所示。由于材料获取阶段和焊接阶段具有复杂多变的环境影响,本研究聚焦考虑激光焊接系统这两个阶段,其输入和输出特性如图2所示。

图1 激光焊接系统生命周期评价边界

图2 激光焊接系统输入与输出特性

2.2 试验

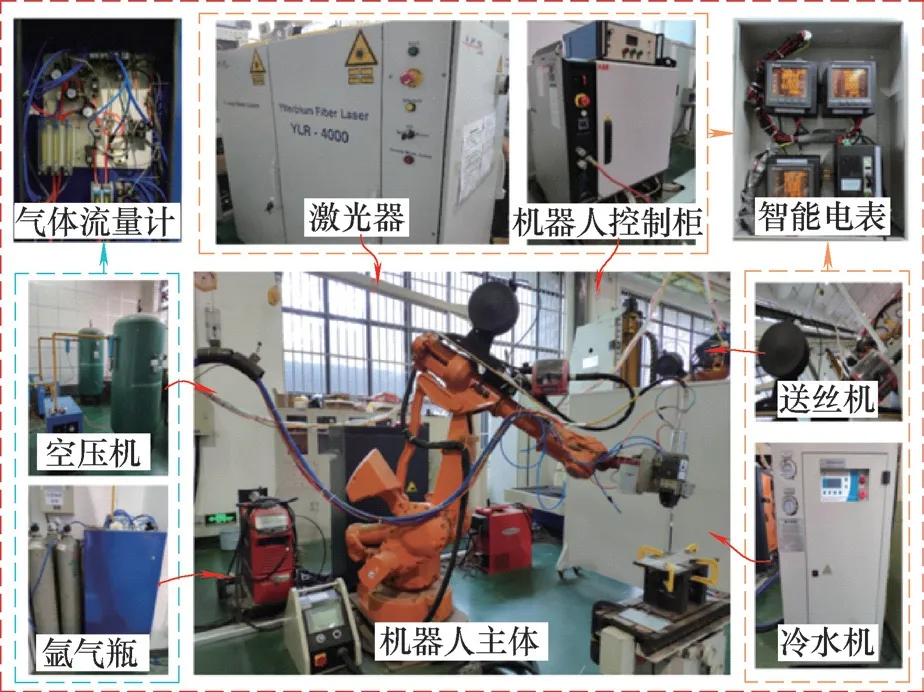

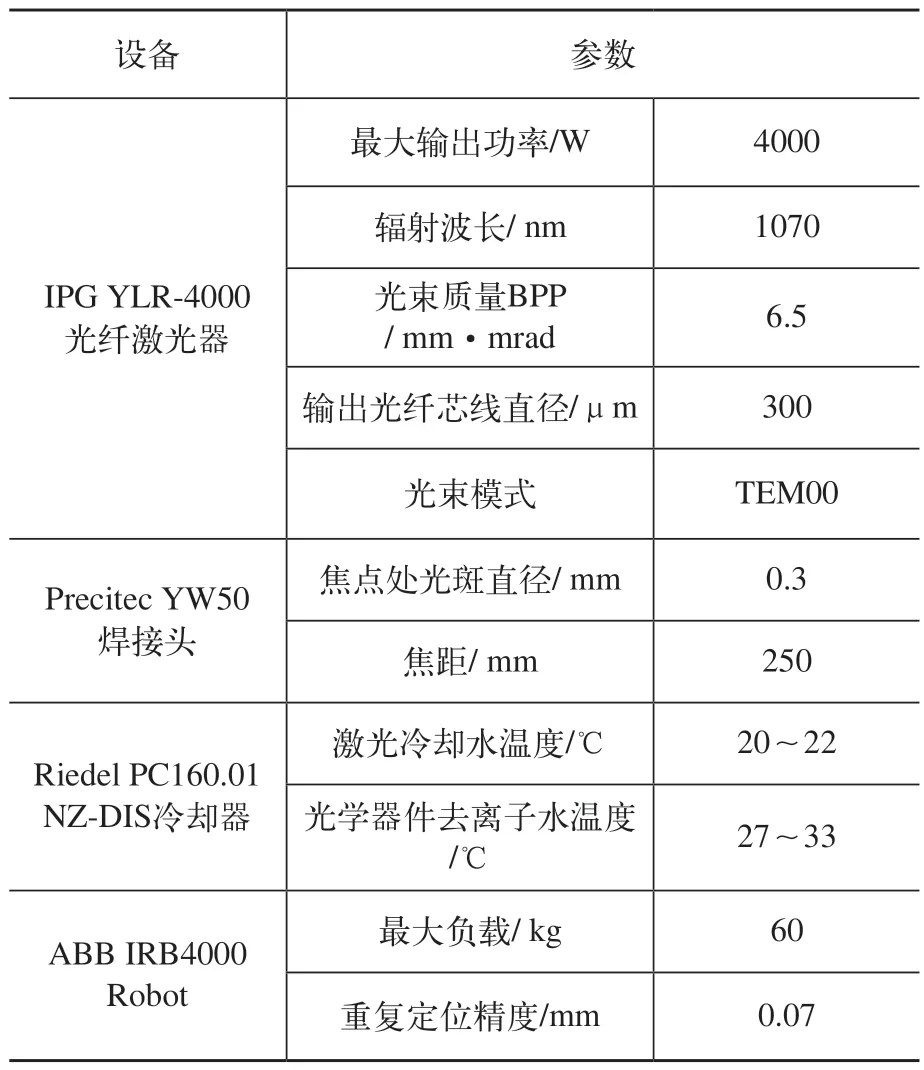

图3所示为典型的激光焊接系统,其主要设备包括:激光设备、焊接机器人、冷水机和气体供应设备(空压机和氩气瓶)。各设备的技术参数见表2。为有效、准确地获得激光焊接的环境性能,建立了激光焊接系统的材料和电力消耗监测系统,其中分别采用DPM-C520智能电表和MF5200流量计获取系统的电能消耗量和气体消耗量。

图3 铝合金激光焊接系统设备

表2 激光焊接系统各设备技术参数

基于大量的预试验和本团队前期相关研究[16,17],获得了激光焊接工艺参数窗口:激光功率为1.5~1.8 kW、焊接速度为5~7m/min、离焦量在-6~6mm之间。本研究收集了上述加工参数窗口内的清单数据。

3 激光焊接系统清单分析

根据系统边界和功能单元收集金属焊接工艺的清单数据,对于每种焊接工艺过程均按照输入(能源和资源消耗等)和输出(气体排放等)进行描述。

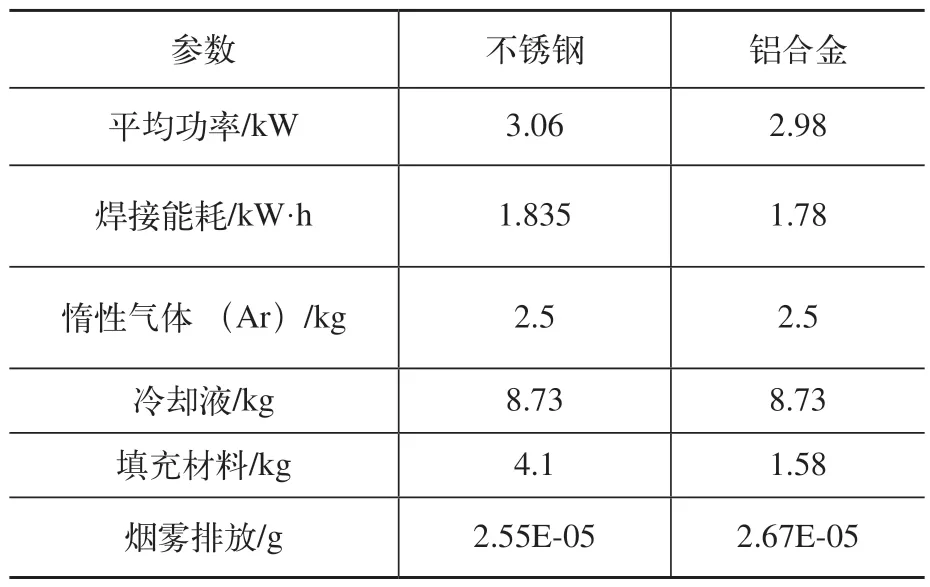

根据图1和图2中定义的激光系统边界,提取了不同焊接工艺下铝和钢的焊接清单数据,具体的输入和输出数据见表3。

表3 激光焊接工艺的清单数据

4 结果与讨论

4.1 激光焊接系统评价结果

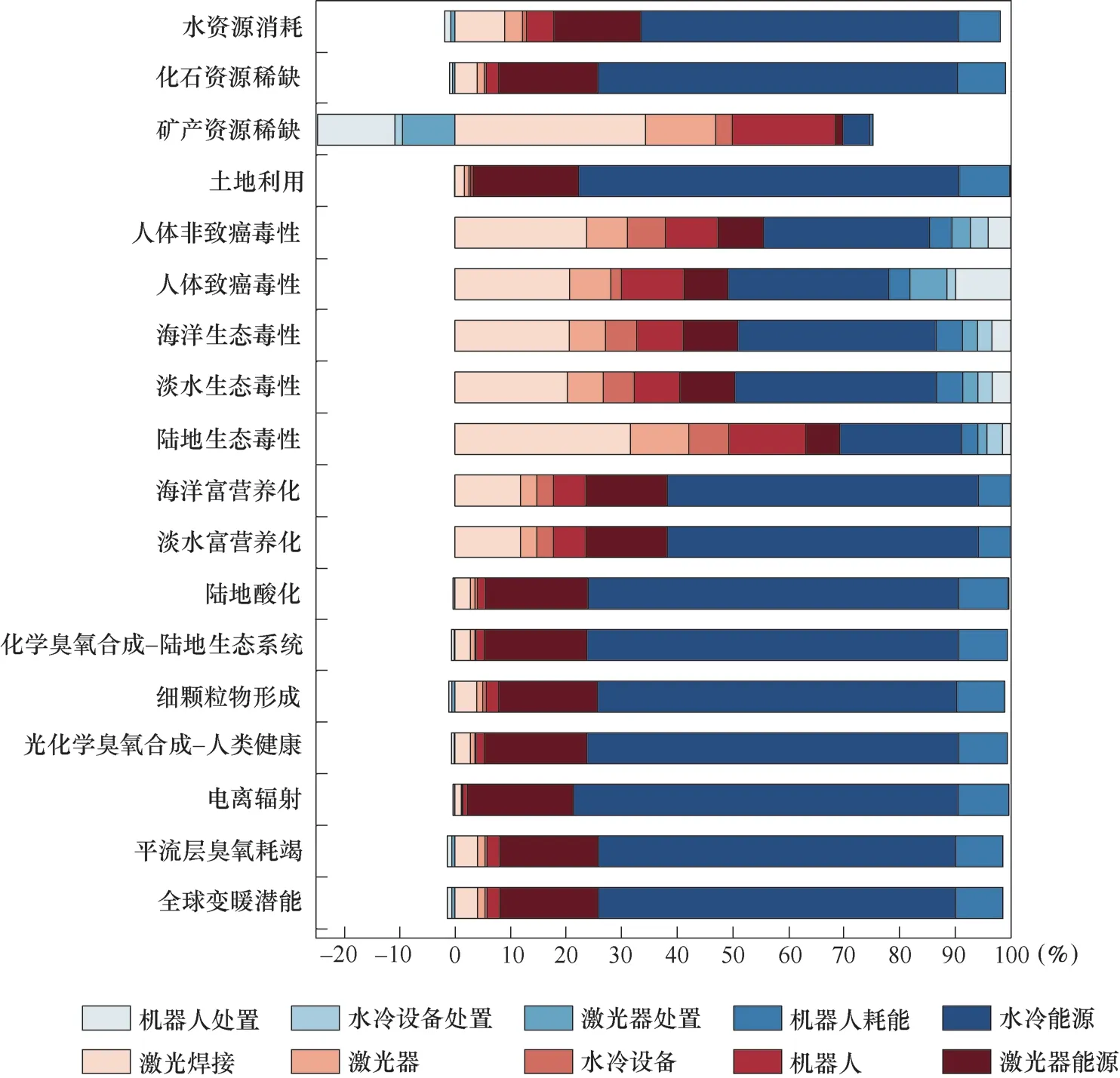

图4所示为激光焊接系统生命周期评价结果,其比较了激光焊接系统中各子系统的不同输入和输出的环境负担。

在全球变暖潜能值(GWP)指标中,水冷机能耗产生的排放达67.97%,水冷机在材料获取阶段产生的排放则只占0.39%。然而,承担激光焊接工艺的激光设备仅占系统的11.16%。由此不难发现,冷却系统是激光焊接系统碳排放的主要原因。对于运动系统而言,由于其负载较小,因此所占其份额较小,为5.78%。气体装置所占份额为0.89%。

激光焊接系统环境影响的主要来源是电能消耗,图4显示了几乎所有类别中水冷能量的影响最大。仅考虑在使用阶段时,电能消耗产生的碳排放占整个系统碳排放的97.32%。对于冷却系统而言,与其他设备相比,它具有较高的运行和待机功率。此外,工件夹紧时间的长短与电力消耗直接相关。工件夹紧时,系统处于待机状态,待机时间与焊接时间相比相对较长。因此,减少系统的待机时间以及工件夹紧时间,可有效地降低激光焊接系统的环境影响。

图4 激光焊接系统生命周期评价结果

4.2 不同焊接方案评价与比较

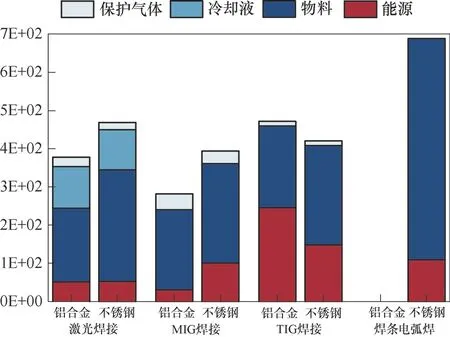

在焊接不同的材料时,仅考虑焊接工艺过程中(不考虑整个系统所带来的环境影响)7种情况下的总GHG排放量,如图5所示。结果表明,填充材料在焊接过程中占环境负担的主要份额,电能紧随其后。

图5 考虑不同材料对同一焊接方式的GWP结果

在同一焊接方式下,当焊接不锈钢和铝合金时显示出差异。由于铝合金具有更好的导热性(约为钢的3倍)和较大的线性膨胀系数(约为钢材的3倍),这导致在焊接铝合金时焊接速度更快,从而降低电能消耗[18];铝合金具有良好的成形性、比强度和耐蚀性,且密度仅为钢的1/3[19],因此在相同的情况下,铝合金具有更高的材料利用率。

尽管TIG焊在焊接铝和镁等活性金属时具有相当大的优势,但钨电极易蒸发,以及高电流的工作环境,使焊缝经常散布有从钨电极蒸发的颗粒,这极大地影响了焊缝的质量。同时,为了获得更优异的焊接性能,焊接速度极大地影响其加工效率。因此,电能对TIG焊接过程中的环境性能贡献更大。

铝合金和钢的熔点差异很大。铝合金的熔点为500~660℃,而304不锈钢的熔点为1398~1454℃[20]。显然,在不考虑焊缝质量的情况下,MIG焊接过程的时间相对较短,这必然导致在焊接铝时,电能在GWP这一指标中的贡献相对较小。

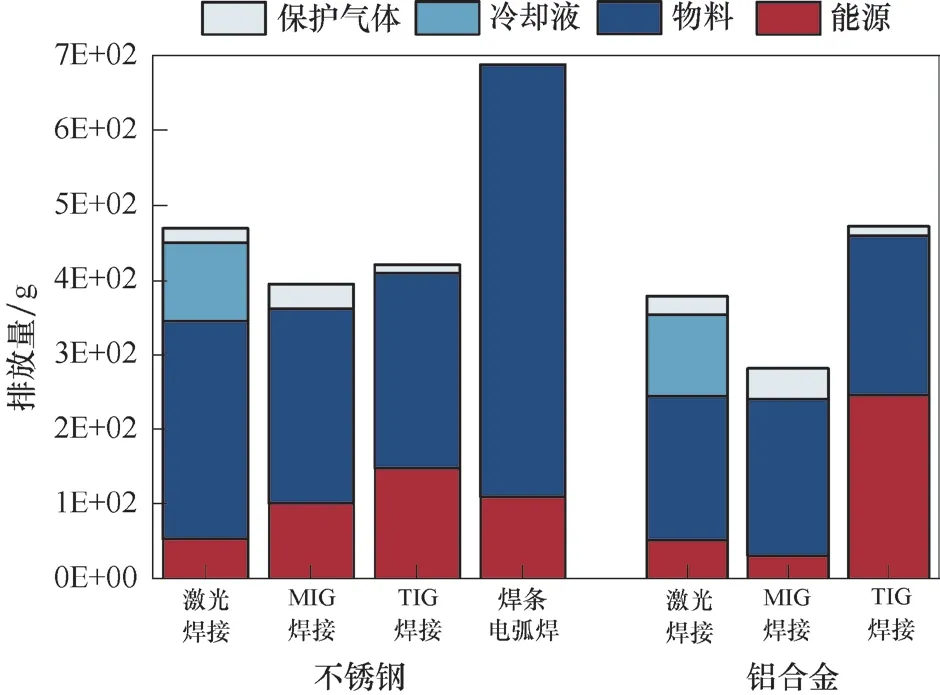

除此之外,仅考虑焊接这工艺过程(不考虑整个系统所带来的环境影响),对于不同的焊接工艺,图6显示了7种情况下的总GHG排放量。结果表明,通常手动工艺比所选的自动工艺对环境的影响更大。

图6 考虑不同焊接方式对同一材料的GWP结果

激光焊由于其高能量密度(高达106W/cm2)[21],因此在焊接具有高熔点和高热导率的金属时具有极大的优越性。激光焊接可以实现比其他焊接更高的焊接速度。较高的焊接速度意味着较短的焊接时间,这直接导致在焊接过程中对环境影响较小。然而,由上述分析可知,由于激光焊接工艺的集中能量和需要为其配备冷却系统,冷却系统电能消耗导致激光焊接工艺的环境表现并不优越。

根据焊接钢的结果分析,TIG焊的低热功率使其焊接速度相对较慢,导致其能耗和热损失巨大,其电能贡献占比较大。尽管MIG焊具有更快的焊接速度(300~500 mm/min)和更高的熔敷速率的优点,但由于需要添加焊丝手工焊接,热量输入不稳定,这导致对其电能影响的贡献增加。

从一般角度来看,当焊接铝合金时,无论焊缝质量如何,MIG焊工艺在环境性能方面都优于其他金属电弧焊工艺。薄板焊接主要采用TIG焊,而MIG焊主要用于板材厚度超过3mm的产品[22]。当焊接相同厚度的基材时,很明显MIG焊的焊接效率会更高,但同时其热影响会破坏焊接质量。

5 结束语

本研究利用LCA工具对激光焊接系统进行环境影响分析,搭建了6061铝合金和316L不锈钢激光焊接试验平台,并将激光焊与MIG焊、TIG焊和焊条电弧焊等典型焊接工艺的GWP指标进行了比较。主要研究结论如下。

1)对于激光焊接工艺,冷却系统比激光设备具有更高的环境影响。冷却系统的能耗占环境影响的主导地位,对GWP的贡献超过65%。

2)根据评价结果,每种焊接工艺GWP这一环境性能不同。其中,MIG焊在焊接铝合金时碳排放最少;激光焊具有更好的焊接质量,但GWP指标高于MIG焊和TIG焊;因成品率低导致物料和能源消耗过高,焊条电弧焊具有最高的环境影响。

3)针对所研究的不同焊接工艺,首先电能消耗在GWP的环境影响中占主导地位,其次是材料消耗。

本研究聚焦焊接过程中材料获取阶段和焊接加工阶段的环境影响分析。未来,可考虑焊接工艺的前处理和后处理,以综合揭示焊接工艺对焊接性能的环境影响。