缸盖回油孔高效断屑刀具的设计及运用

王鸣,薛飞,王其龙,王冬,王康辉,戈光福,沈钰承

上汽大众汽车有限公司 上海 201800

1 序言

发动机缸盖腔体内布满了进排气道、气门导管、挺杆和主油道等多种腔体和孔系结构。如何避免加工时切屑卡在缸盖腔体缝隙内,对提升产品质量有重要意义。

2 加工存在的问题

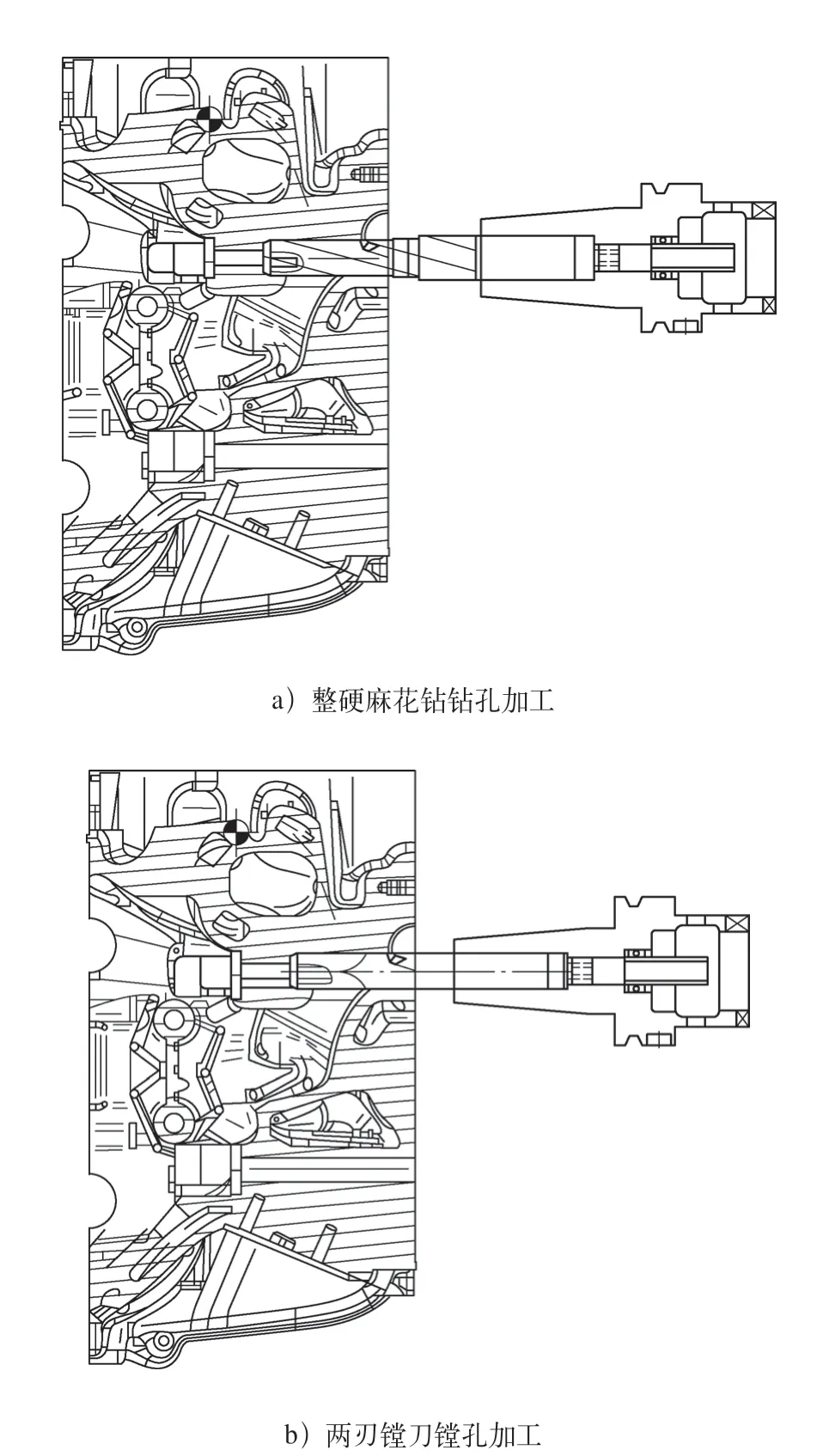

缸盖底部有3个回油孔,其作用是将缸盖中的低压润滑油与缸体油腔连通。加工工艺是先采用整体硬质合金麻花钻预钻,然后使用焊接有聚晶金刚石的两刃镗刀进行精加工(见图1)。

图1 钻、镗加工示意

预钻后工件尺寸是φ15.5+0.2+0mm,镗削后工件尺寸是φ(16±0.2)mm(见图2),该工艺存在以下问题。

图2 钻、镗工序尺寸

1)回油孔底部与油腔相交处形成破孔。钻头两切削刃受力不平衡,同时钻尖失去定心作用,易造成扎刀,使刀具折断。

2)由于麻花钻螺旋形排屑槽和主切削刃上不同直径处线速度不同的影响,会产生螺旋状的切屑[1]。该切屑有一定的弹性,容易卡在回油孔和油腔体的缝隙中(见图3)。发动机运行过程中,切屑可能被循环的润滑油冲洗脱落并堵住油道,造成发动机无法润滑,甚至运动副咬死。

图3 卡在缸盖腔体中的切屑和刀具对比

3)原工艺需要2把刀具粗加工、精加工才能完成,而加工中心刀库1次换刀需要3s[2],2次换刀生产节拍较长。

3 解决措施

通常解决油腔缝隙中易卡屑及破孔处刀具径向受力不平衡、易折断的问题有如下措施。

1)针对易卡屑的技术问题,可减少刀具转速,增大进给速度,加剧切屑的弯曲应变程度,来促使切屑折断。但该方法会加剧破孔处刀具径向的受力不平衡,增加刀具折断的风险。

2)采用清洗机高压清洗液喷头对准卡屑的缸盖腔体缝隙定点进行冲洗。但切屑经过冷作硬化后,强度较高,卡入缝隙后,切屑像卡簧一样撑在缝隙内,高压冲洗的压力不足以将切屑冲走。

3)采用啄钻的加工策略,即每加工一小段距离后短暂退刀。切削刃与加工表面短暂脱离,达到断屑效果。但该方案生产效率较低,且被挤压成团的短切屑还会卡在缝隙中,改善效果并不明显。

4 刀具创新

针对上述问题,设计了一种加工缸盖回油孔的高效断屑刀具,其创新点如下。

1)设计一侧切削刃过中心的两刃平头钻,直接加工回油孔,代替原有先钻后镗的加工方案,即用1把刀具代替原有2把刀具,减少了1次换刀时间(见图4)。

图4 高效断屑刀具加工示意

2)将原有镗刀对称、沿刀具轴向横截面相等的排屑槽结构优化为不对称结构,且较短切削刃一侧的排屑槽截面相等,较长切削刃一侧的排屑槽截面逐渐减小。刀具在加工过程中相当于1根悬臂梁。刀具的变截面梯度设计,既能保证刀具的刚性,又能保证当刀具加工孔深逐渐增加时良好的排屑性能(见图5、图6)。

图5 原刀具

图6 优化后刀具

3)在镗刀圆角处增加不对称的分屑槽,达到减小切屑的目的。受缸盖回油孔孔底台阶圆弧过渡的产品结构限制,刀尖圆弧较大。在切削过程中刀尖圆弧处的切屑薄、宽度大,切削挤压变形严重,排屑方向不规律容易引起排屑不畅[3]。通过不对称的分屑槽使得宽切屑变为窄切屑,更容易排屑。

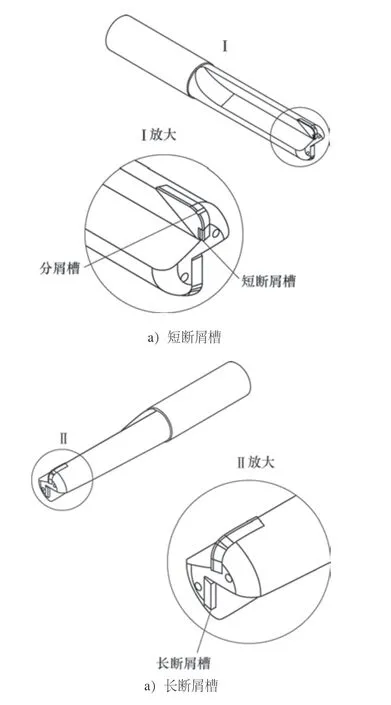

4)利用激光在刀片前刀面,距离刃口0.3mm处烧蚀出断屑槽。断屑槽的长度分别与切削刃长度相适应(见图7)。断屑槽加剧切屑变形,使得切屑更容易折断。

图7 断屑槽示意

5)由于原工艺先钻后镗,镗刀的加工余量小,排屑要求并不高。考虑到新工艺平头钻排屑压力较大,可适当加长排屑槽的长度,同时将原金刚石镗刀的转速由10000r/min改为15000r/min,由恒定进给速度2500mm/min改为孔口定心段900mm/min,之后加速至2000mm/min。

5 结束语

该刀具优化后,切屑细碎,缸盖腔体缝隙残留切屑的现象大大减少。由于减少了原工艺预钻的硬质合金钻头,因此单机生产节拍降低5s,刀具成本每年可下降30万元。