塑料用自攻螺钉芯部开裂工艺改进方案

蒋杨英,林志峰

舟山市7412工厂 浙江舟山 316041

1 序言

30°牙型塑料用自攻螺钉因为具有较陡的螺纹断面和嵌入式的螺纹根部,能够提供比60°标准牙型更大的螺纹接合度,且对基座的应力更小,因此被广泛应用于汽车工业领域[1]。现有一款塑料用自攻螺钉(见图1),规格为TP6×17mm,材料为ML20MnTiB冷镦钢。产品制造工艺路线为:备料→冷镦→搓丝→热处理→表面处理→全检→包装。在产品开发阶段,用金相法检测螺纹成形后的半成品,发现存在严重的螺纹芯部开裂(见图2)现象。检测搓丝前的毛坯未发现该缺陷,初步分析为螺纹成形时杆部挤压力过大导致[2]。为解决该质量问题,开展了4个方面的改进验证。

图1 塑料用自攻螺钉

图2 螺纹芯部开裂

2 分析及验证

2.1 加大牙板板型

螺纹牙板由定板和动板组成,自攻螺纹牙板的定板分为入料区、成形区、整形区和出料区。为了减轻螺纹成形时单位行程内所受的挤压力,采用加大板型的方式进行验证,即延长螺纹成形区,使螺纹多滚动数圈成形。该产品杆部线径为4.30mm,滚动一圈的周长A=πd=13.5mm。改进前牙板板型为105mm/90mm×25mm×25mm,螺纹成形滚动圈数n=90/13.5=6.7;改进后牙板板型为127mm/108mm×25mm×25mm,螺纹成形滚动圈数n=108/13.5=8。经调试验证后,芯部仍出现开裂现象。

2.2 调机尺寸调整

在保证各成形尺寸均满足图样要求的基础上,调机时尽可能控制螺纹外径在中下限,可减小螺纹成形的变形量。螺纹外径要求6.22-0-0.22mm,改进前实测外径6.15~6.20mm,螺纹成形变形率为(1-4.32/6.182)×100%=51.6%。改进后实测外径6.03~6.08mm,螺纹成形变形率为(1-4.32/6.062)×100%=49.7%。经调试验证后,芯部仍然出现开裂现象。

2.3 材料状态改善

(1)降低毛坯硬度 按GB/T 4340.1—2009中的硬度检测方法,原材料实测平均硬度为154HV,冷作硬化后,杆部平均硬度为242HV。为减小应力集中,对冷镦后毛坯进行退火处理,具体退火工艺和退火后硬度见表1。经调试验证后,芯部均出现开裂现象。

表1 退火工艺和退火后硬度

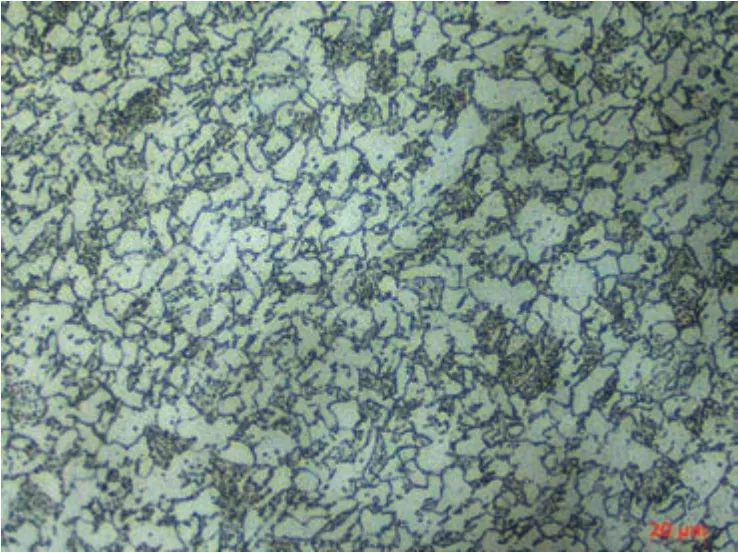

(2)更换材料 该产品指定需要用B级钢ML20MnTiB冷镦钢材料来制造,按GB/T 4336—2016规定的化学成分分析法检测,成分符合标准要求。ML20MnTiB成分要求及实测数据见表2。按GB/T 13298—2015金属显微组织检验方法中的金相法检测,组织为铁素体+珠光体(见图3),晶粒度8级,表面未见明显脱碳(见图4),表明其组织无异常[3]。选用汽车塑料用自攻螺钉领域常用的低碳钢SWRCH22A同状态材料做验证[4],因SWRCH22A比ML20MnTiB的合金元素少,材料的韧性更好,冷作硬化速度慢,故有利于变形较大的螺纹成形。ML20MnTiB与SWRCH22A的化学成分对比见表3。经调试验证后,芯部未开裂。

表2 ML20 MnTiB成分要求及实测数据(质量分数)(%)

图3 铁素体+珠光体

图4 表面未见明显脱碳

表3 ML20MnTiB与SWRCH22A的化学成分对比(质量分数) (%)

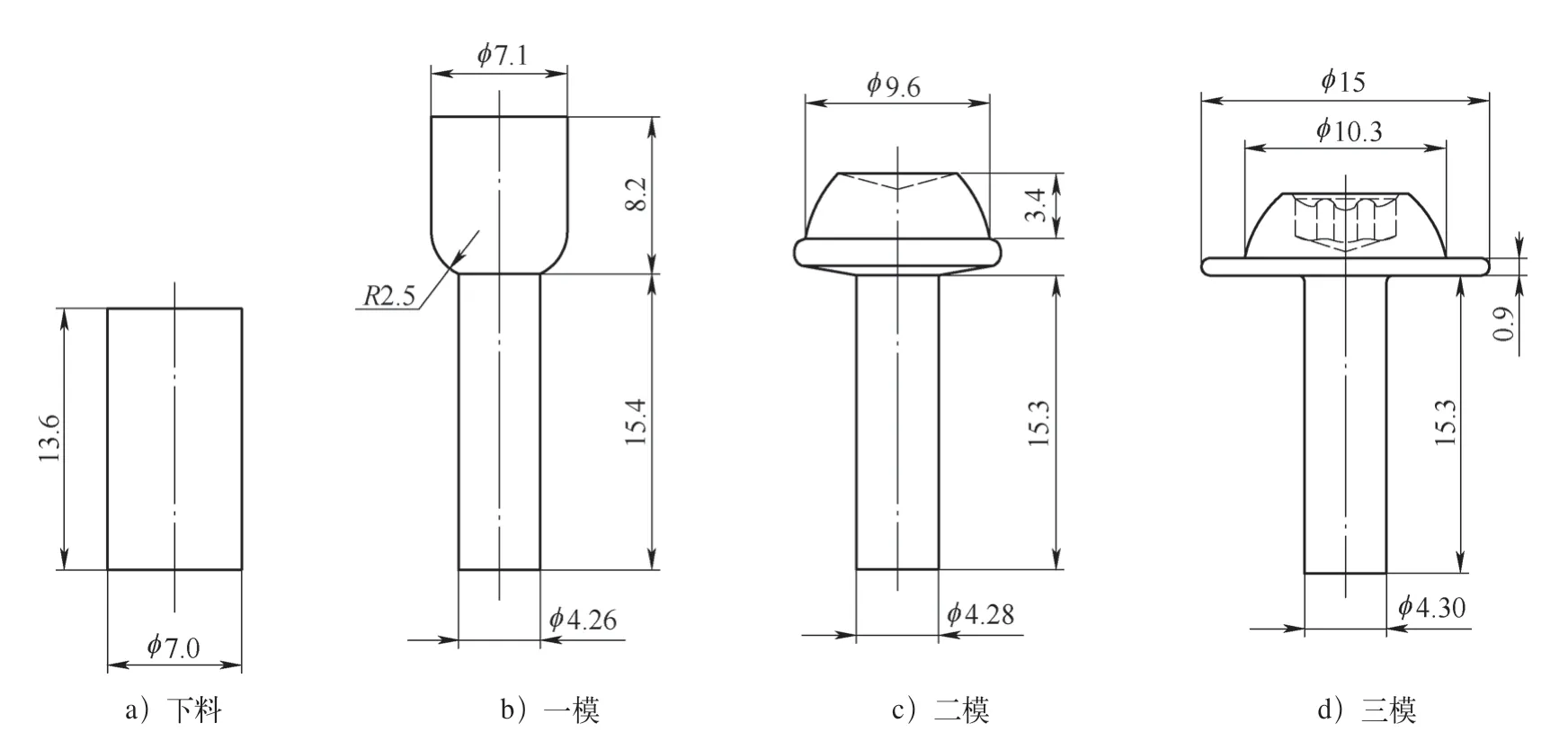

2.4 更改线材直径

该产品毛坯采用强束杆部的方式成形,头部外径15mm,改进前线径为7mm,头部变形率为(1-72/152)×100%=78%,杆部束到丝坯尺寸为φ4.3mm,束比为(1-4.32/72)×100%=62%。产品成形过程如图5所示。改进后线径为5.8mm,头部变形率为(1-5.82/152)×100%=85%,杆部束比为(1-4.32/5.82)×100%=45%,试搓后芯部无开裂。此方案理论上头部变形率已经超过80%的设计极限,头部变形过大会增加开裂风险[5],通过加严管控原材料状态、增加头部100%全检裂纹的工序来控制风险。

图5 产品成形过程

3 结束语

本文中的塑料用自攻螺钉芯部开裂缺陷,经工艺分析为螺纹成形时杆部挤压力过大导致,为此从4个方面制定工艺改进方案并进行逐项验证。试验结果表明,针对大变形头部及杆部的塑料用自攻螺钉开发,在原材料牌号的选用、冷镦毛坯线径的选择方面要做好充分的设计与验证,避免产生螺纹成形后的芯部开裂缺陷。