加工中心刚性攻螺纹编程方法的应用

孙耀恒,刘正国,张宝祖

白银矿冶职业技术学院机电工程学院 甘肃白银 730900

1 序言

理论上,刚性攻螺纹时,主轴旋转一周,刀具沿轴向移动一个螺距,即:P=F/S,其中F为进给速度(mm/min),S为主轴转速(r/min),P为螺纹螺距(mm)。数控加工中心主轴顶端安装了位置编码器,主轴具有准停功能,能实现攻螺纹加工循环。刚性攻螺纹时,主轴顶端的位置编码器把主轴的角度位置反馈给控制系统,使主轴转速与Z轴进给速度形成位置闭环,可控制主轴转速与Z向进给始终保持同步,以保证刚性攻螺纹孔精度[1,2]。实际加工时,当丝锥加工到指定深度后,主轴转速与Z轴进给同时减速,当主轴停转时Z轴进给同时停止。丝锥退出螺纹孔,主轴反转与Z轴同样保持同步,直至刚性攻螺纹功能结束。

深孔螺纹加工思路是加工两圈后,丝锥退出到达R平面,在上次加工的深度上继续加工两圈,如此循环直至加工到螺纹孔指定深度。但实际加工中发现螺纹孔会出现乱牙的问题,分析得出,当分次加工时,丝锥每次切入的角度不同,会导致乱牙。使用主轴定向功能,即可保证丝锥每次切入的角度都相同[3,4]。

2 刚性攻螺纹实际加工

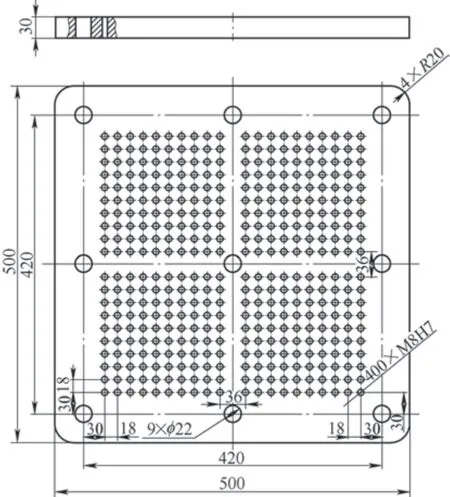

螺纹孔板加工图样如图1所示,零件材质为2A12铝合金,需加工400个M8-6H的螺纹通孔,螺纹有效深度为30mm,属于深孔螺纹加工。考虑到螺纹孔数量较多,在保证加工精度和提高效率的前提下,优先选择数控加工中心刚性攻螺纹。实际加工中,刚性攻螺纹首先要解决断屑的问题,防止切屑缠绕影响螺纹精度,以免导致丝锥折断或乱牙,甚至导致零件报废。鉴于以上情况,实际加工时需注意以下几个方面。

图1 螺纹孔板加工图样

2.1 刚性攻螺纹加工工艺

根据该零件的特点,选择三轴立式加工中心。由于设备控制系统FANUC 0iMate-MB的版本较低,且系统无USB和以太网数据接口,数控程序依靠手工输入,所以为了便于修改和输入数控程序,程序应简化,优先选择用户宏程序编程。M8螺纹孔深为30mm,属于深孔螺纹加工,需要断屑和排屑方可保证加工精度。攻螺纹选择油性切削液,目的是减少摩擦。装夹方式为螺栓压板,工件安装在工作台合理位置,打表找正防止超程。选择普通刀柄和普通直排屑槽丝锥,即可满足加工要求。直排屑槽丝锥具有良好的刚性和足够的容屑空间,在刚性攻螺纹时丝锥不易折断[5,6]。

2.2 刚性攻螺纹编程

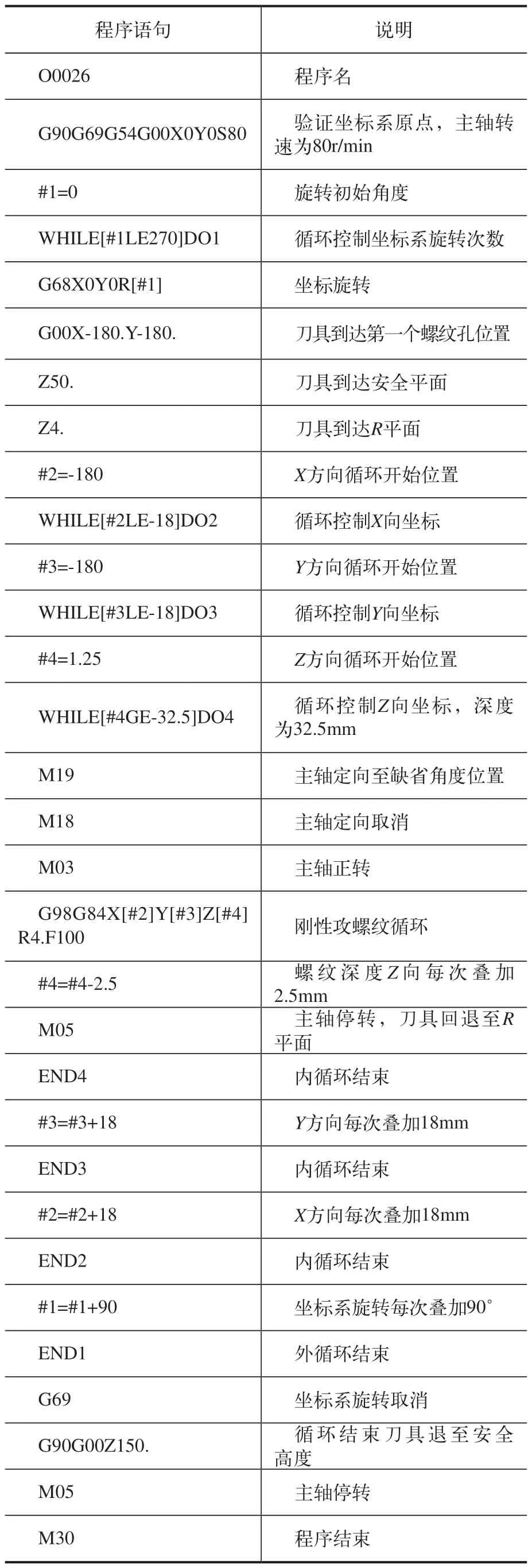

刚性攻螺纹编程有两种方式:一种是浅孔攻螺纹,另一种是深孔攻螺纹。前者一次完成加工,后者需要多次断屑和排屑,深孔加工需要修改机床参数才能实现,但机床参数由机床厂家设定,禁止用户擅自修改。为实现深孔攻螺纹,通过前期多次尝试,编写宏程序以实现断屑和排屑的功能。以工件的对称中心为编程原点,先加工左下角100个螺纹孔,再以坐标系原点为中心,旋转加工剩余的300个孔,每次旋转角度为90°。宏程序需要四级嵌套,程序具有短小精悍、方便修改的特点,具体见表1。

表1 刚性攻螺纹数控程序

2.3 刚性攻螺纹加工

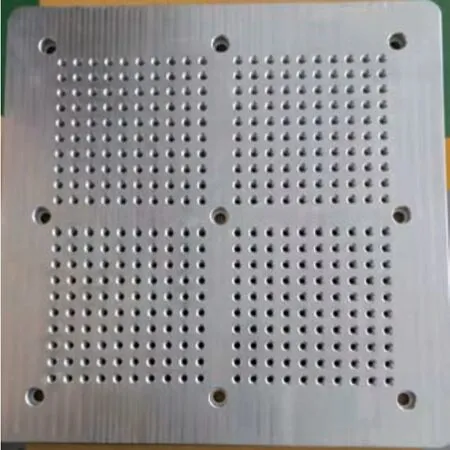

在实际加工之前,先完成M8螺纹底孔和孔口倒角加工,为刚性攻螺纹做好准备。为验证程序的正确性,可将Z向坐标偏移一段距离,以便于观察刚性攻螺纹刀具的运动状态。根据加工工艺,编程思路为刀具(丝锥)加工2.5mm,移动至R平面,其目的是为了断屑与排屑,当刀具退至R平面后,可用压缩空气去除丝锥容屑槽和螺纹孔内的切屑,防止切屑缠绕影响螺纹精度[7,8],实际加工的部分螺纹孔如图2所示。通过用户宏程序编写的刚性攻螺纹程序,在实际加工中未发生烂牙、乱牙和丝锥折断等现象,整体加工实物如图3所示。

图2 部分螺纹孔

图3 螺纹孔板加工实物

2.4 注意事项

1)刚性攻螺纹时,主轴转速和进给速度有严格的比值关系,选择的进给速度应为整数,防止乱牙。

2)刚性攻螺纹时,不能出现辅助功能报警,例如:机床软超程、冷却系统和润滑系统报警时进给功能停止,但主轴还在旋转,就会发生乱牙。

3)刚性攻螺纹时,主轴修调和进给修调应调至100%,在加工过程中禁止随意调整主轴和进给,防止乱牙。

3 结束语

以刚性攻螺纹为研究对象,经过加工工艺分析、宏程序编写和实际切削验证,证明宏程序编写的刚性攻螺纹程序能满足加工精度要求。该编程方法正确合理,解决了刚性攻螺纹断屑和排屑的难题,相比传统的修改机床参数的方法有很大的优势,提高了编程效率和螺纹精度,为实际应用提供了可行的方案。