传感技术在智能制造中的应用

李晓波,支宇,才冬涛,崔辽

山西航天清华装备有限责任公司 山西长治 046000

1 序言

自第一次工业革命以来,制造业发展至今,已逐步迈入智能制造的阶段。智能制造成为今后工业发展的必然趋势,以航空、航天、机械、车辆和电子等为代表的中国制造业也加快了向智能制造升级的步伐。

之所以称为“智能制造”,就是因为该类制造系统不需要人的干预或者通过少量的人工干预,就能够自主完成一系列工序加工操作,将毛坯加工成最终的成品。一个智能制造系统,除了用于加工的设备本体等基本硬件外,更重要的是必须具备信息数据采集(相当于人的眼、耳和手等感官)、数据处理(相当于人的大脑)和数据传输(相当于人的神经系统)等能够赋予其智能的“器官”,使其变得聪明起来,在生产过程中实时收集各种数据,快速地进行分析处理,并及时调整自身的加工状态,以生产出符合要求的产品[1-3]。

由于信息数据采集处于整个智能制造系统的最前端,所采集数据的精准与否,直接关系着数据处理结果的正确性,能否对设备传达正确的操作指令也决定着所加工产品的最终质量,所以信息数据采集部分在整个智能制造系统中起着至关重要的作用,而数据采集所依赖的传感技术,在智能制造中的地位也就显得格外突出了。

2 传感技术

传感技术的基础是各种类型的传感器。传感器是可以感知特定的物理量并按一定的规律将其转化为输出信号的器件或装置。在智能制造系统中,可以把传感器看作是人体感官的延伸,在制造过程中感受各种物理量的变化,将其转化为输出信号,传输到制造系统的大脑,即中央处理器,进行进一步的分析处理,根据处理结果,指挥整个系统的下一步行动。

传感器的种类很多,能够感知声、光、力、温度和湿度等人体所能感受到的物理量,并且这些传感器的感知极限和精度都远远超出人的感知范围;也能够感知一些人无法直接感受到的物理量,比如位移、位置、磁力、电流、电压、液压流体的流量和流速等,利用相应的传感器可以方便、准确地探知。在智能制造系统中,传感器是感知、获取加工环境状态及变化的关键部件,传感器的探知广度和精度,决定着制造系统获取信息的全面性和准确度。从某种意义上讲,传感器配置的高低,决定着一个制造系统智能化的程度。

3 智能制造系统中传感技术的应用

在智能制造系统组建过程中,保证产品的各项精度和特性符合设计要求,始终是其应关注的目标,这也正是传感技术应用的主要方向。在零件的加工制造过程中,毛坯的定位、夹紧,加工过程中毛坯的位置变化及位移,还有半成品及成品的检测等环节,都与最终的产品质量息息相关。在非智能的制造系统中,这些环节只能由人来进行管控,而在智能制造系统中,这些环节交给各类相应的传感器来监管,其准确率及效率将大幅提高。

3.1 毛坯定位感知

某阀块类零件在智能制造单元加工前,其毛坯需进行预定位和装夹。该阀块零件毛坯已经进行过预加工,其外形尺寸和形状精度保持在设计的公差范围之内,在进入智能加工设备前,需将毛坯在料仓内安装至具有零点定位的夹具上,再由机械手将安装有毛坯的夹具抓取到加工设备工作台上定位安装,然后进行正式加工。

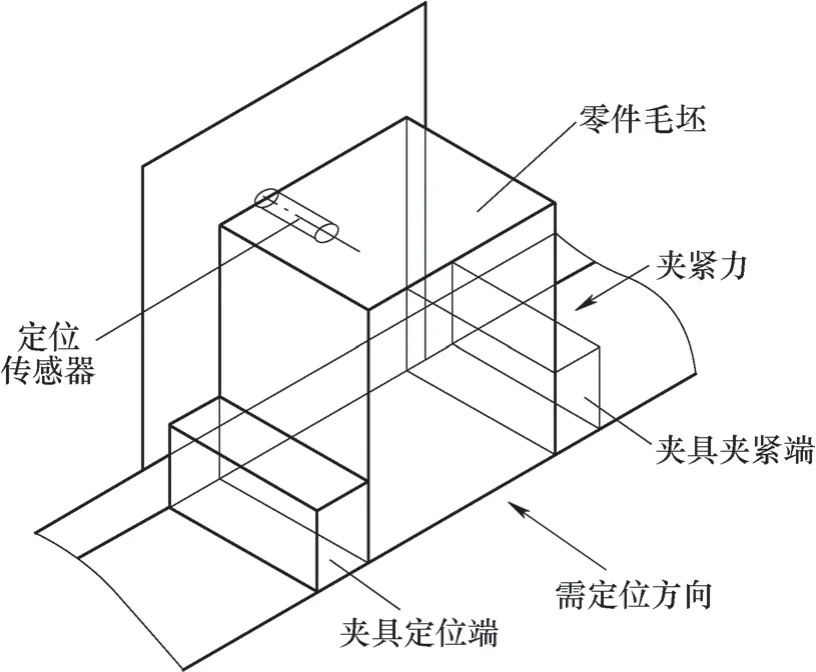

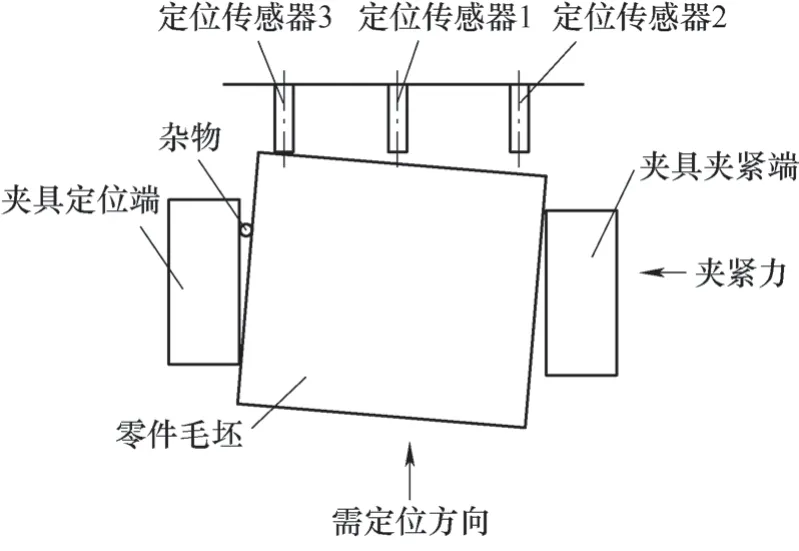

毛坯在预定位过程中,其中两个维度的定位可以由夹具来保证,在剩余的一个维度,毛坯可以自由活动,为了保证其位置的正确性以及每个毛坯定位的一致性,需在该方向设置定位传感器(见图1)。

图1 毛坯定位传感器

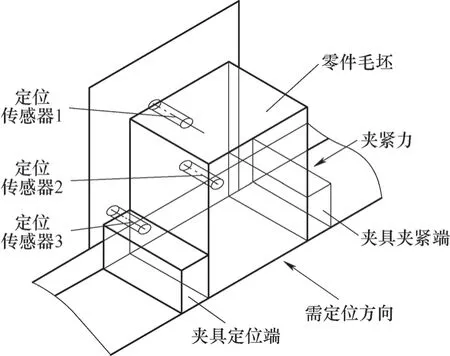

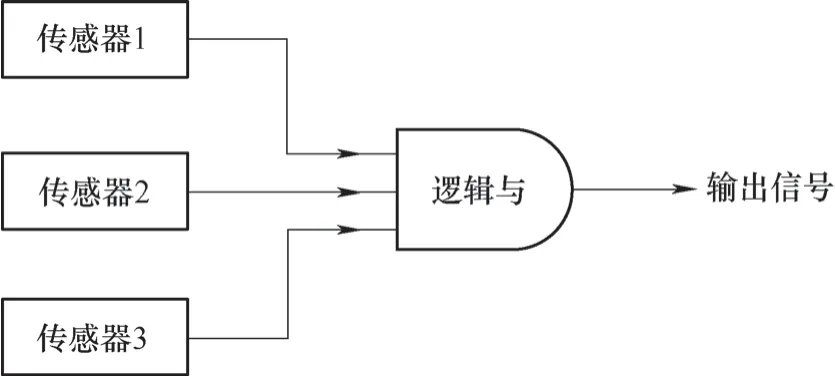

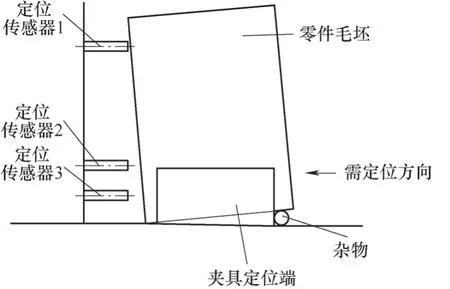

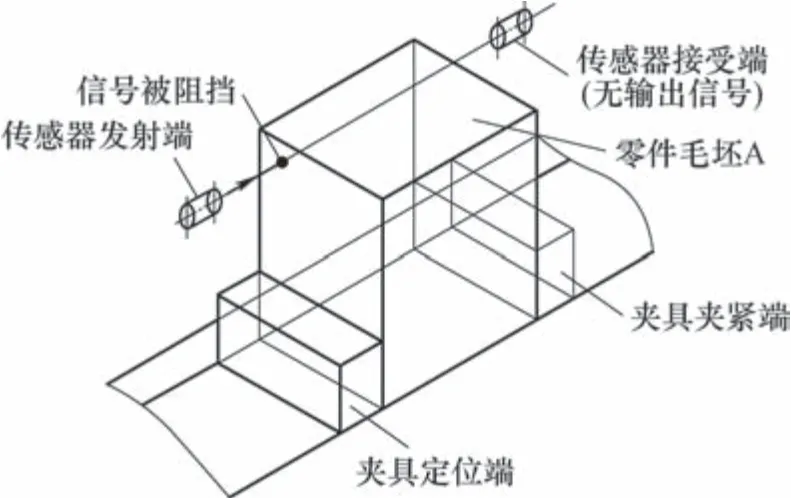

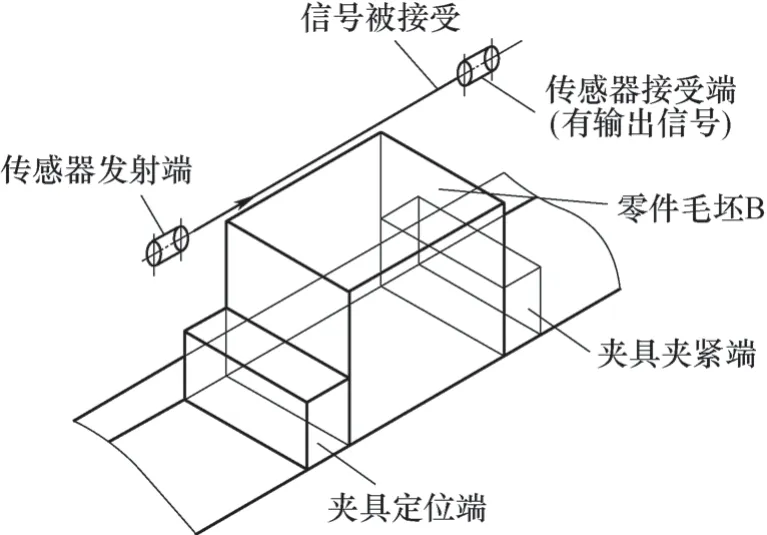

同时,由于切屑、毛刺等多余物的存在,该毛坯在夹具中预定位过程中,有可能出现倾斜、转位等现象。如果定位过程中出现此类现象而系统无法感知,致使定位不正确的毛坯进入加工设备,将会影响工件精度,严重时可能导致报废。为了避免这种定位缺陷情况的发生,可以在设置基本定位传感器的基础上,增设1~2个传感器,形成定位传感器组,如图2所示。各传感器位置应符合六点定位原则。传感器组工作原理如图3所示。各传感器输出信号经过逻辑与处理后传送至智能系统,若设置的几个传感器中,有任何一个没有信号输出,就说明毛坯定位存在问题,系统感知到定位缺陷(见图4、图5),控制机械手不再抓取该料仓工件,直至将错误纠正。当所有传感器都输出信号时,系统才能发出指令,控制机械手抓取该料仓工件。

图2 定位传感器组

图3 传感器组工作原理

图4 毛坯定位转位缺陷

图5 毛坯定位倾斜缺陷

3.2 毛坯规格识别

阀块的品种较多,尺寸规格及材质各不相同,当这些不同规格的阀块需要在同一个智能制造单元中加工时,就要求智能制造单元具有辨识不同品种阀块毛坯的能力,使其能够根据毛坯的规格确定加工工序,调用相应的加工程序进行加工,以适应多品种阀块的生产模式。用于多品种零件的智能制造单元应配置毛坯识别传感器,以对不同的毛坯规格进行辨识。

毛坯的规格识别,可以在料仓中对其进行预定位时进行。在料仓中配置专门的光电传感器,并配合定位传感器,对毛坯的尺寸大小进行辨识。如图6、图7所示。对于尺寸规格相差较大的毛坯,可以采用图6、图7所示的检测方法,具有较好的识别效果。对于尺寸相差较小的毛坯,可以在料仓或加工区域配置精度较高的位置和形状传感器。

图6 尺寸较大毛坯传感器无输出信号

图7 尺寸较小毛坯传感器有输出信号

某些情况下,还需要对毛坯的材质进行识别。不同的材质,其机械加工特性也有较大的差别,即使是加工尺寸和精度要求完全相同,在材质不同的情况下,比如金属材料和非金属材料、黑色金属和有色金属等,其加工工艺和参数,包括刀具的选择也会有很大的差异,应区别对待。如果不同材质的几种工件在同一制造单元中进行穿插加工,就有必要配置毛坯材质识别传感器,使系统能够辨别毛坯材质,以调用相应的加工工艺、参数和刀具进行加工。

3.3 工件加工过程位移监测

工件在加工过程中,应始终保持正确的定位,夹紧装置应提供足够的夹紧力,以抵抗加工过程中切削力对毛坯的作用,保持毛坯的位置精准,保证最终的零件符合设计要求。但是在某些情况下,比如加工过程中刀具磨损或崩裂、产生振动和颤动等,会致使切削力异常增大,夹紧疲劳失效,进而导致毛坯发生位移,偏离正确的位置,使定位失效。如果系统不能及时感知工件的定位失效,不能及时执行纠正而继续进行加工的话,将会使最终的工件产生较大的精度误差,严重时可能使工件报废。

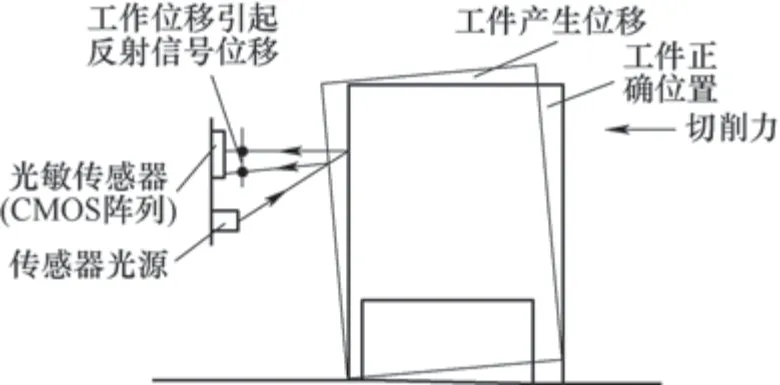

在加工过程中,需要对毛坯的位置情况进行监测。在智能制造单元的加工设备中配置高精度的位移传感器,使系统能够及时感知毛坯在加工过程中的位移(见图8),并及时进行决策,发出警告,采取相应措施,避免工件报废等情况的发生。

图8 工件加工过程的位移监测

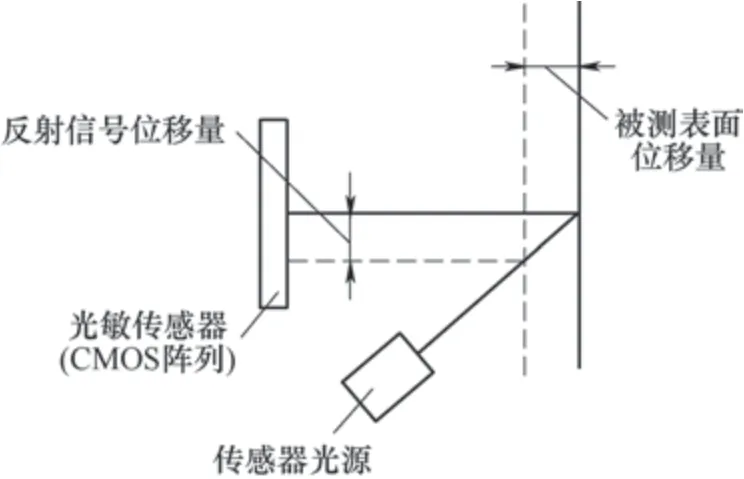

位移传感器分为接触式和非接触式,二者的测量原理不同。接触式位移传感器有电阻、电感和光栅等不同的测量形式,常用的是基于电磁耦合原理的高精度位移传感器;非接触式位移传感器常用的是激光位移传感器,采用三角测距原理来对工件的位移进行监测,如图9所示。图9中的光源采用抗干扰性强、精度较高的激光光源,激光光源发出的光经工件被测表面反射至光敏传感器。光敏传感器用来接受从被测工件表面反射的光点,当工件被测表面发生位移,光敏传感器上接收到的反射光点位置也会随之变化,光敏传感器会将这种变化转变为电信号传输到智能系统,如果其变化量超过一定的范围,智能系统就会作出相应的决策,输出信号至驱动装置,使其做出相应行动,以避免损失。

图9 三角测距原理

4 结束语

随着科技的不断进步,传感技术的发展也是日新月异,各种高精度、高性能的传感器将持续不断地被应用在智能制造中。单一性能的传感器也逐步被具有多种功能的综合传感技术所替代,比如近年兴起的视觉传感技术,就综合了在线检测、工件位置、位移、形状感知以及刀具磨损监测等多项功能。正是这些高性能、宽范围的传感器,赋予了制造系统感知的能力,有了传感技术的支撑,制造系统才能向拟人的智能化迈出坚实的一步。