白云鄂博磁铁矿细磨磨矿介质选型试验研究

邓中诚 李 沛 池慧强 赵善忠 曹 钊

(1.内蒙古科技大学矿业与煤炭学院,内蒙古 包头 014010;2.内蒙古自治区矿业工程重点实验室,内蒙古 包头 014010;3.白云鄂博共伴生矿资源高效综合利用省部共建协同创新中心,内蒙古 包头 014010)

目前,金属矿细磨仍以球磨为主[1],矿石在磨机中受介质群高频次、随机的冲击-研磨作用而内部裂隙发育直至最终粉碎,因而介质类型(形状与密度)对磨矿效果有直接影响[2]。其选型原则是在介质碰撞能与矿石断裂能相匹配的前提下尽可能提高碰撞频次[3-5]。

从脆性断裂力学的角度看单位质量矿石的断裂能随细度增加而增加,如高纯石英矿在1~1.18 mm时中位比断裂能约300 J/kg,而磨细至0.25~0.35 mm 时,由于裂隙丰富程度大幅度降低,其中位比断裂能就激增至2 500 J/kg 左右,宏观上表现为“越细越难磨”[6]。然而,细粒矿石的断裂能绝对值很低,如0.25~0.30 mm 单个石英颗粒的中位断裂能约为95 mJ,即用质量为100 g 的小球从10 cm 处落下就有50%的概率将其砸碎。可以看出,在矿石细磨中,介质并不需要太高的碰撞能量。应考虑用轻型介质代替常规的铁基介质(钢球或钢段)[7-9],如此便可在同样装载量下有更多的介质进而提高碰撞频次,实现节能、降耗、提效的目的。此外,从粉碎产品粒度分布来看,采用密度较低的介质以减少高能冲击,会有效减轻过粉碎现象[10]。

陶瓷密度约3.8 g/cm3,约为钢铁密度的一半,且表面硬度大、耐磨性极佳,随着技术进步,陶瓷的抗冲击能力不断提高,可以考虑将陶瓷球作为金属矿细磨介质[11-12]。

白云鄂博某铁矿选厂(以下简称“选厂”)采用三阶段磨矿—磁选工艺。第三段细磨以钢段为介质,最大尺寸ϕ30 mm×40 mm、介质填充率22%、总填充率30%、矿浆浓度65%、磨机转速率74%。目前存在产能低、能耗高、产品粒度粗的问题。对此,展开细磨介质选型优化研究,以磨矿速率、能量利用率、产品粒度分布特征、解离度和可选性为指标,对比研究钢段、钢球和陶瓷球对该铁矿细磨作业的适用性。

1 试验原料及试验设备

1.1 试样性质

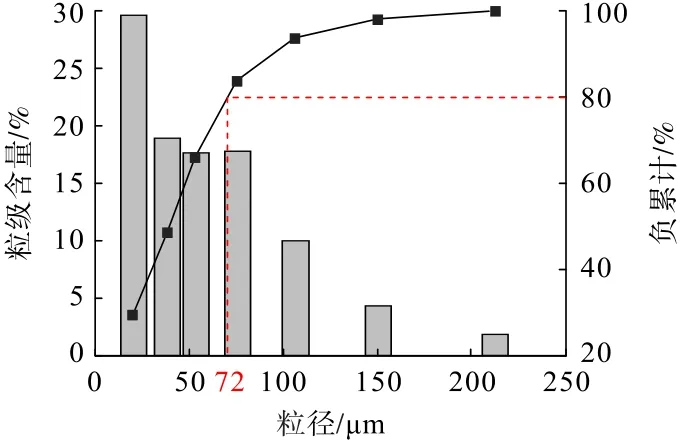

试验矿样选取白云鄂博某铁矿选厂第三段细磨给矿,经滴定法测定全铁含量为57.55%,经密度瓶法测定其真密度为4.55 g/cm3。给矿粒度分布见图1,负累计到80%对应粒度为72 μm,-75 μm 粒级含量为83.8%。

图1 给矿粒度分布Fig.1 The size distribution of the feed

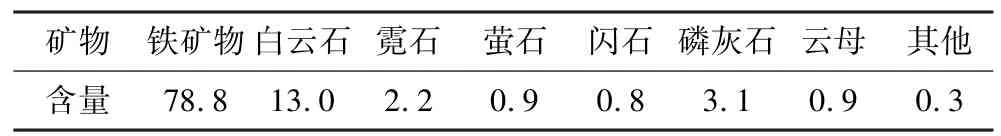

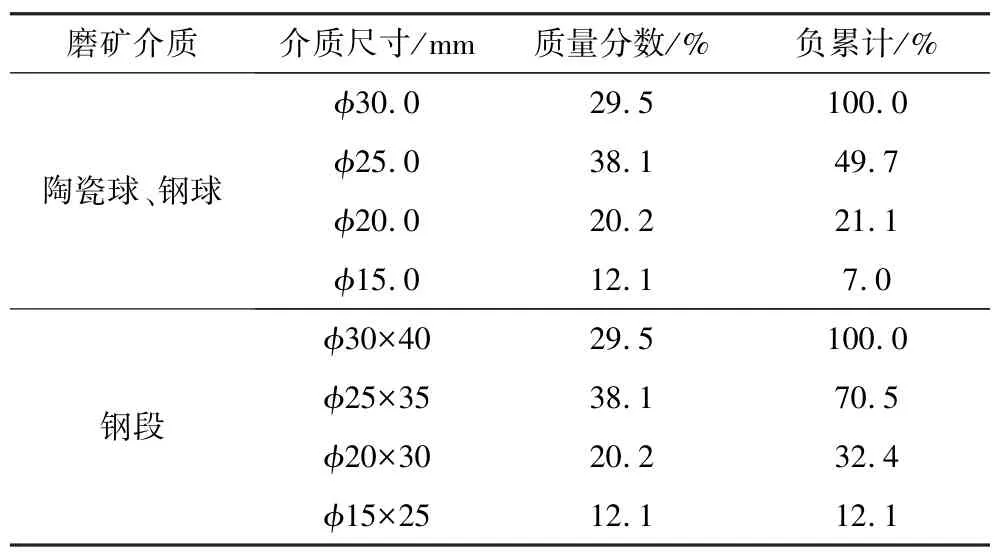

经BPMA 工艺矿物学分析,给矿主要铁矿物为磁铁矿,脉石矿物主要为白云石、云母、方解石等,详见表1,矿物嵌布状态见图2。矿石中91.1%磁铁矿单体解离,8.1%与白云石连生,其余与霓石等脉石矿物连生。

表1 给矿矿物组成Table 1 Mineral composition of the feed %

图2 给矿BPMA 矿物嵌布特性分析Fig.2 The minerals texture of the feed analyzed by BPMA

1.2 试验设备与试验方法

采用小型批次磨矿试验,主要设备及其作用见表2,磨矿平台见图3。需要特别指出的是考察钢段时不应使用小尺寸锥形筒体,因其严重限制了介质群运动,如使用ϕ25 mm×35 mm 钢段在实验室XQM240×90 锥形球磨机中运行,在一定条件下,介质间相互作用会导致介质群“卡停”而磨机空转现象。

表2 试验设备及其作用Table 2 Experimental equipments and their functions

图3 磨矿试验平台Fig.3 Grinding experiment platform

在生产中若只补加最大球,在长时间运行后介质级配会趋于稳定,此时为平衡级配,与初装球级配关系不大。本文不将级配作为研究对象,所有试验均采用平衡级配。湿磨中钢球的磨损规律为等距磨损(equal film wear),即不论大小,在相同时间磨损后在各方向上减少相同的尺寸,由此推导出平衡级配中介质尺寸的累计分布:

式中,B为介质尺寸,Bmax为最大介质尺寸,mm;PB是介质在尺寸B时的累计质量分数,%;m为分布模数,介质为钢球时,值为3.84,推断陶瓷球和小尺寸钢段的分布模数也接近该值。

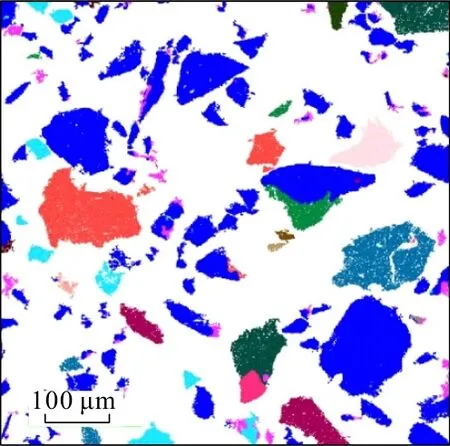

依据式(1)可计算陶瓷球与钢球的平衡级配,若介质为钢段,则以圆柱的直径为依据计算,也可用体积等效直径。陶瓷球、钢球、钢段的尺寸平衡级配计算结果见表3。

表3 平衡级配表Table 3 Equilibrium balance for grinding media

1.3 磨矿效果评价指标

评价磨矿效果的主要指标如下:

(1)磨矿细度。以磨矿产品中-75 μm 含量表征,单位%;

(2)磨矿速率(产率)。以新增-75 μm 粒级质量Q75表示,单位g/min;当给矿质量相同时,也可用新增-75 μm 粒级含量q75表征,单位%/min;

(3)能量利用效率。对单位质量给矿输入一定能量后产生的新增粒级量,以新增粒级质量Q75与比能耗Em的关系曲线表征;当给矿质量相同时,质量可用含量代替。比能耗的计算见式(2)[14]:

式中,M为干矿质量,kg;tm为磨矿时间;Pm为磨机机械功率,kW,即轴向扭矩与转速的乘积,两者由转速扭矩仪测定,机械功率的计算见式(3):

式中,T为扭矩,N·m;n为转速,r/min。

(4)解离度。以单体解离度表征,本研究中磁铁矿与脉石矿物连生程度小于10%即为单体解离。

(5)磨矿产品的可选性。以磁选产品的全铁品位、回收率及分选效率表征,其中分选效率ES是综合考虑回收效果(回收率)和选别效果(品位)的指标,其定义见式(4)。

式中:C为精矿占给矿总量的百分数,%;α1为精矿品位,%;m为有价矿物的金属含量百分比,即Fe3O4中Fe 含量为72.4%;α为原矿品位,%。

(6)过粉碎程度。一般认为湿式磁选作业时,物料粒级小于19 μm 时不利于选别,应在整体磨细的同时尽可能减少该粒级的产生;本文以新增-19 μm粒级含量与-75 μm 粒级含量关系曲线表征过粉碎程度。现场认为75~19 μm 粒级物料容易被回收,本文称该粒级为“易选粒级”。

2 试验结果及讨论

研究主要以等介质量等矿量批次磨矿试验考察3 种介质细磨铁矿的适用性。在此之前,需确定合适的介质尺寸、介质填充率等作业参数。

2.1 磨矿试验参数的确定

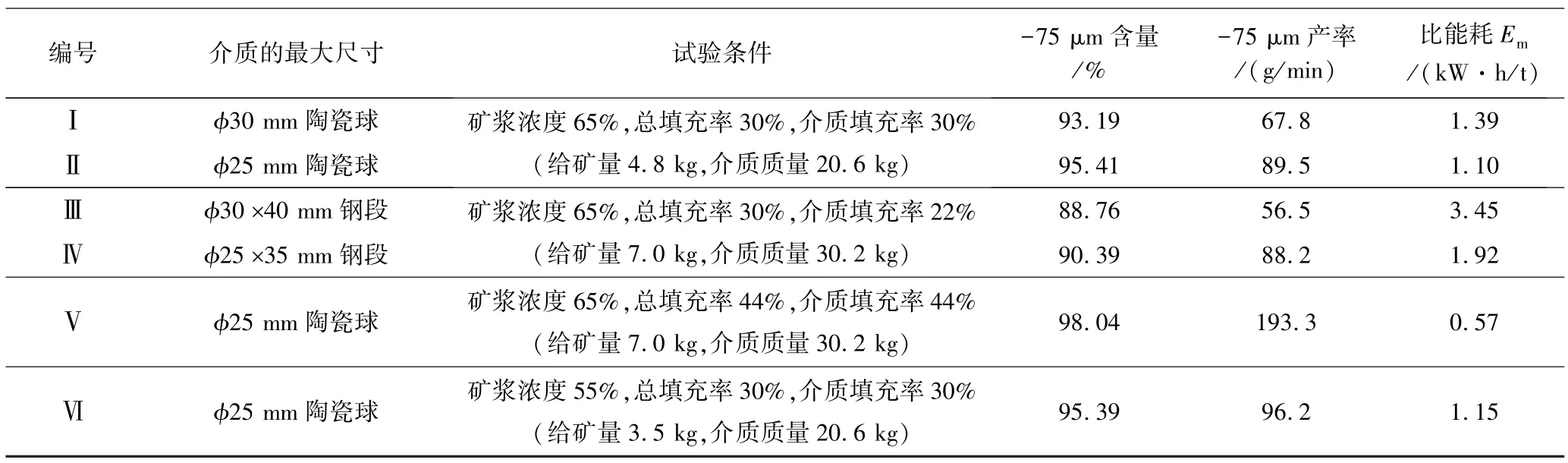

试验方案与结果见表4,分析可知:

表4 参数优化试验条件及结果Table 4 Parameter optimization test conditions and results

(1)对比试验Ⅰ、Ⅱ与试验Ⅲ、Ⅳ发现,选用小尺寸介质时,磨矿产品粒度更细、磨矿速率更高、比能耗更低。钢球也是球形介质,在尺寸上的规律与陶瓷球一致。因此,确定陶瓷球、钢球尺寸均为ϕ25 mm,钢段尺寸为ϕ25 mm×35 mm。

(2)对比试验Ⅱ、Ⅴ发现,高填充率能有效提高陶瓷球磨矿细度和磨矿速率,并大幅度降低比能耗。因此陶瓷球介质填充率与总填充率选用44%。

(3)对比试验Ⅱ、Ⅵ发现,降低矿浆浓度会小幅度提升产率但增加了比能耗,作用不大,因此矿浆浓度沿用现场值,为65%。

2.2 等介质量等矿量磨矿试验结果

在等介质量、等矿量的条件下,3 种介质磨矿的比功率相近,便于在相近能量输入水平下对比其磨矿效果,避免了等填充率下因介质密度不同导致比功率差异过大的局限(等填充率下,陶瓷球磨矿功率约为钢介质磨矿的1/2)。在陶瓷球磨矿的介质填充率为44%时,介质质量为30.2 kg,干矿质量为7.1 kg 的条件下,分别做磨矿动力学试验,比较陶瓷球、钢球和钢段这3种介质对磁铁矿细磨的效果,具体参数如表5 所示。

由表5 可知,等介质量条件下,陶瓷球的个数是钢球的两倍,是钢段的5 倍;而陶瓷球的总表面积是钢球、钢段的两倍。

表5 陶瓷球、钢球、钢段的总介质数量及总表面积Table 5 The total media number and surface area of ceramic ball,stell ball and stell cylpeb

2.2.1 产品粒度分布特征

不同磨矿时间的磨矿产品细度见图4。3 种介质磨矿产品粒度分布曲线的形状基本一致。从磨矿细度看,陶瓷球产品高于钢球,钢球略高于钢段。该趋势与表5 中各介质对应的总数量一致。

图4 产品粒度随磨矿时间变化Fig.4 Variation of particle size distribution with grinding time

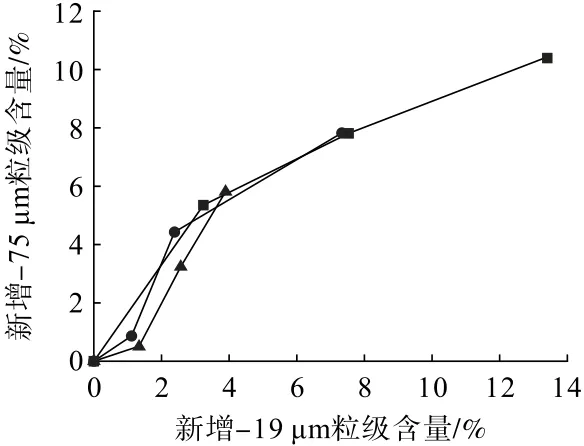

图5 为不同介质磨矿产品的新增-75 μm 粒级含量与新增-19 μm 粒级含量关系曲线。曲线越贴近横坐标,说明过粉碎程度越低,即产生一定-75 μm粒级物料时会产生更少的-19 μm 粒级物料。因此,钢球磨矿过粉碎程度最大,其次是陶瓷球,钢段最低。

图5 新增-19 μm 粒级含量与新增-75 μm 粒级含量关系Fig.5 Relationship between newly born -19 μm content and -75 μm content

2.2.2 磨矿速率与能量利用效率

2.2.2.1 磨矿速率

新增-75 μm 粒级含量随磨矿时间增长如图6 所示,其斜率可表征磨矿速率。可以看出陶瓷球磨矿最快,钢球次之,钢段最慢。

图6 新增-75 μm 粒级含量与磨矿时间关系Fig.6 Increment of -75 μm size fraction content with grinding time

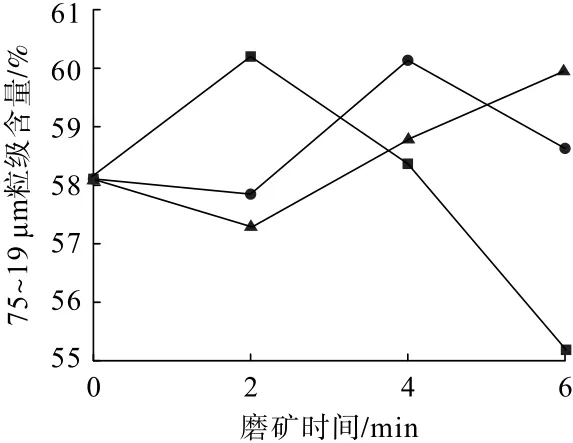

磨矿产品中75~19 μm 粒级含量随磨矿时间的变化见图7。磨矿初期陶瓷球磨矿产品中新增-75 μm粒级含量明显超过钢介质;随着磨矿时间增长,该指标又大幅度降低,这反映出随着磨矿时间延长至2 min 后,陶瓷球磨矿产品中75~19 μm 的细粒大量且快速地向-19 μm 微细粒转化。75~19 μm 粒级磁铁矿是否更易被磁选,有待后续试验证明。

图7 75~19 μm 粒级含量与磨矿时间关系Fig.7 Variation of 75~19 μm size fraction content with grinding time

2.2.2.2 能量利用效率

新增-75 μm 粒级含量随比能耗增加情况如图8所示。磨矿过程中,当比能耗相同时,陶瓷球较钢段获得新增细粒级的含量最高,钢球其次,钢段最低。

图8 新增-75 μm 含量随比能耗变化Fig.8 Increment of -75 μm size fraction content with specific energy consumption

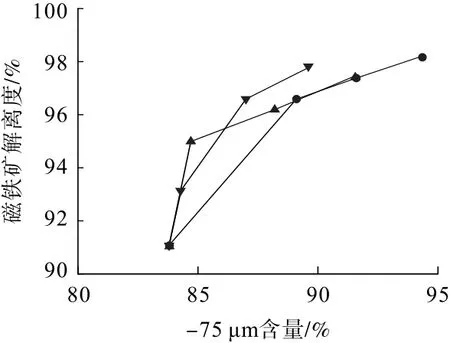

2.2.3 产品解离特征

磁铁矿单体解离度随细度的变化规律见图9。从斜率看,整体上钢段磨矿产品的解离度随细度增加最显著。然而在试验终点时,陶瓷球磨矿产品细度明显高于钢段的。

图9 磁铁矿单体解离度随磨矿细度的变化Fig.9 Variation of monomer dissociation degree of magnetite with grinding fineness

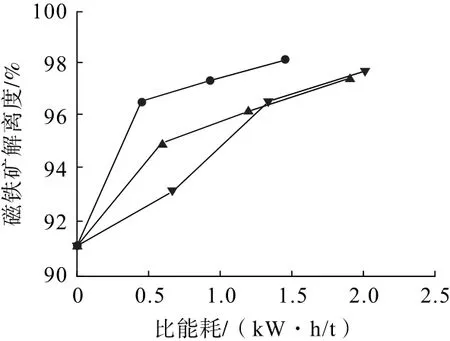

解离度随比能耗的变化规律见图10。输入单位比能耗陶瓷球磨矿获得的解离度最高,而钢球与钢段在1.0 kW·h/t 及更高比能耗输入下获得的磁铁矿解离度接近。

图10 磁铁矿解离度随比能耗的变化Fig.10 Variation of magnetite dissociation degree with specific energy consumption

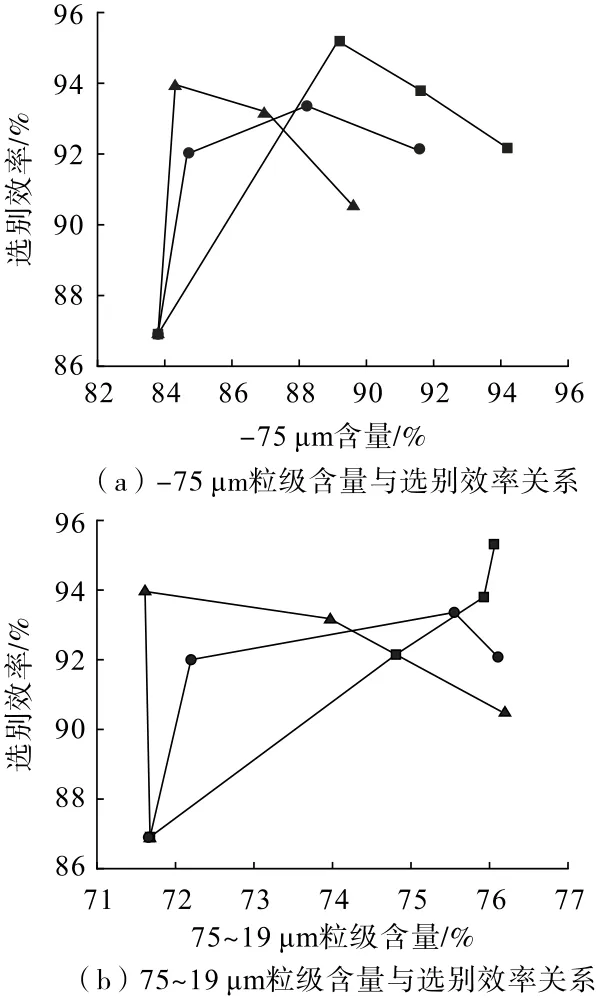

2.2.4 产品可选性

对不同介质磨矿不同时间的产品进行磁选,选别效果见图11。由图11 可知,陶瓷球磨矿产品的品位和回收率整体较高,钢段与钢球的指标对比较复杂,需用选别效率描述。

图11 磁选精矿品位与回收率随磨矿细度的变化Fig.11 Grade and recovery of magnetic concentrate changes with grinding fineness

选别效率随磨矿细度(-75 μm)的变化规律见图12(a)。整体看,陶瓷球磨矿产品经磁选能获得最高的选别效率,其次为钢段,最后为钢球。此外,随着细度增加,选别效率会下降。

选别效率随着75~19 μm 粒级含量的变化规律见图12(b)。只有陶瓷球产品的选别效率符合预期,由此可知易选粒级的具体范围不是绝对的,其受磨矿条件影响,特别是受介质种类影响。

图12 选别效率随磨矿细度的变化Fig.12 Selection efficiency changes with grinding fineness

选别效率随磨矿比能耗的变化规律见图13,可以看出应用陶瓷球磨矿能在最低的磨矿比能耗下获得最高的选别效率,增效显著,其次为钢段,再次为钢球。

图13 选别效率随磨矿比能耗的变化Fig.13 Variation of separation efficiency with specific grinding energy consumption

3 介质选型分析

针对试验中的磁铁矿细磨开展介质选型分析。

从“增产”角度看(即提高磨矿速率),陶瓷球磨矿的新增-75 μm 粒级量最快,为钢球的2 倍,为钢段的2.5 倍(图6),这与介质总个数呈密切正相关(表5)。

从“节能”角度看(即提高能量利用效率),陶瓷球磨矿在单位比能耗下新增-75 μm 粒级量最多,其效率约为钢球的2 倍,为钢段的3 倍(图8)。装载量相同时,轻质介质的功率更低,因其填充率更高,其介质群质心距中心更近,提升力矩更小;而钢段比球形介质的功率高,因其几何上各向异性,介质间的摩擦更大,介质群被提升得更高,提升力矩更大[15]。

从“提效”角度看(即产品可选性),陶瓷球磨矿在较低能量输入下的产品可选性最好,其次为钢段,最次为钢球(图13),这与3 种介质磨矿产品能量-解离度的关系基本一致(图10)。此外,本研究验证了短棒形介质有减轻过磨(图5)的作用,且发现细度较低时有较高的解离度(图9),这应归功于介质形状带来的线接触作用。

综上,仅从磨矿的技术指标评价,白云鄂博西矿铁矿的细磨应优先选择陶瓷球。

4 结论

(1)铁矿细磨应优先选择陶瓷球作为磨矿介质,在同等装载量下,因其介质个数最多、作用频次最大,陶瓷球磨矿速率和能量利用率明显优于钢介质,且在短时间磨矿时其产品的解离度高,因而可选性好。

(2)当仅限于钢介质时,若需保证高产率和较高能量利用效率则应选择钢球;若为改善选别效果,则应选择钢段。

(3)至少在短时间磨矿中,较球形介质,短棒形介质能减少过磨,且同等细度下解离度更高,未来应考察用陶瓷段细磨铁矿的效果。