影响尿素产品美誉度的因素与控制措施

冯 磊,魏 辉,杨 纲

(陕西渭河煤化工集团有限责任公司, 陕西渭南 714000)

目前,尿素生产工艺技术已相当成熟,客户也对产品质量有了新的要求。为了提高产品的竞争力,各尿素生产企业希望进一步降低缩二脲的含量,提高粒子的粒度和强度,提升包装袋外观质量,为客户展现更好的产品。为此,需从装置运行的实际出发, 分析影响尿素产品内在质量和外观质量的因素, 并要充分考虑企业实施诸如造粒塔尾气治理装置等技改后可能会对产品质量造成影响的相关因素,分别制定有效的预防与解决措施,不断提升产品美誉度。

1 内在质量因素分析

1.1 影响尿素产品缩二脲的因素和控制措施

1.1.1 影响尿素产品缩二脲的因素

尿素的热稳定性较差,尿素溶液加热达到一定温度以上就可能发生以下副反应:

(1)

在反应过程中,停留时间、反应温度以及物料中气氨分压是对缩二脲生成产生影响的三大主因,另外蒸发系统高负荷长时间运行也会产生影响。

(1) 温度的影响。上述反应既损失了尿素,又增加了有害物质缩二脲,影响尿素产品的内在质量。温度越高,反应速度越快,副反应的生成物越多。当温度超过130 ℃,缩二脲生成率会明显增加[1]。在一定温度下,尿素溶液浓度越高,缩二脲生成率也越高。

(2) 停留时间的影响。缩二脲生成反应可逆,在达到化学平衡之前,缩二脲含量随着停留时间增加而增加。

(3) 氨分压的影响。当氨的分压增大,溶液中的氨浓度也必然增加,根据化学平衡移动理论,反应就向逆方向进行,缩二脲的生成率就会降低。在一定温度下,相同浓度的尿素溶液在较高含氨量时,缩二脲生成率明显降低。氨含量增加可抑制缩二脲的生成,提高产品质量。

(4) 蒸发系统长周期运行的影响。作为尿素生产过程中的副反应产物,缩二脲附着在蒸发二段分离器内并不断堆积[2]。随着蒸发系统长周期高负荷运行,缩二脲会掉落进入尿液,造成一段时间内尿素产品中缩二脲含量超标。

1.1.2 降低缩二脲生成率的控制措施

(1) 保证尿素系统高负荷运行,缩短介质全流程的停留时间,避免装置长时间低负荷运行。

(2) 维持一、二段温度在低限运行。

(3) 维持尿液槽、蒸发分离器等设备尽量低的液位, 缩短高温下的停留时间。

(4) 尽量避免在高浓度、高温、真空下长时间打循环[3]。

(5) 各分离器蒸汽压力和其它伴管保温蒸汽压力保持稳定。

(6) 适当控制高压系统及蒸发系统的氨碳比。

(7) 尿素装置每隔约两周,视运行状态,对蒸发系统破真空、打循环进行冲洗。缩二脲聚集严重影响蒸发系统稳定运行时,则需对二段蒸发分离器进行热煮作业,对聚合物进行溶解。

1.2 影响尿素成品水分的因素和控制措施

1.2.1 影响尿素产品水分的因素

(1) 一、二段蒸发温度或真空度达不到设计值。

(2) 真空表显示失灵,分离器内真实的真空度与显示值不一致。

(3) 一、二段蒸发加热器列管泄漏。

(4) 二段蒸发分离器上部冲洗水管阀出现内漏。

(5) 受造粒塔周围温度、湿度的影响。

(6) 蒸发系统保温夹套蒸汽泄漏进管内。

(7) 熔融尿素泵进口冲洗水阀未关死或内漏。

1.2.2 降低水分含量的措施

(1) 夏季高湿季节,在保证最终产品中缩二脲含量不会超标的情况下,可适当提高蒸发系统温度。

(2) 尽量避免蒸发浓缩系统的波动,维护分解工段的稳定,避免进入蒸发系统的游离氨过多或尿素浓度过低,从而引起蒸发系统负荷过重,导致分离不彻底。另外,要按时冲洗蒸发分离器,避免缩二脲等聚合物聚集喷射器引起堵塞。

(3) 要根据当地季节变化以及空气的温度、湿度变化,及时调节造粒塔百叶窗开度大小。尤其是夏季高温高湿的“桑拿”天气时,容易引起产品水分高。

2 外在质量因素分析

2.1 粒子粒度方面

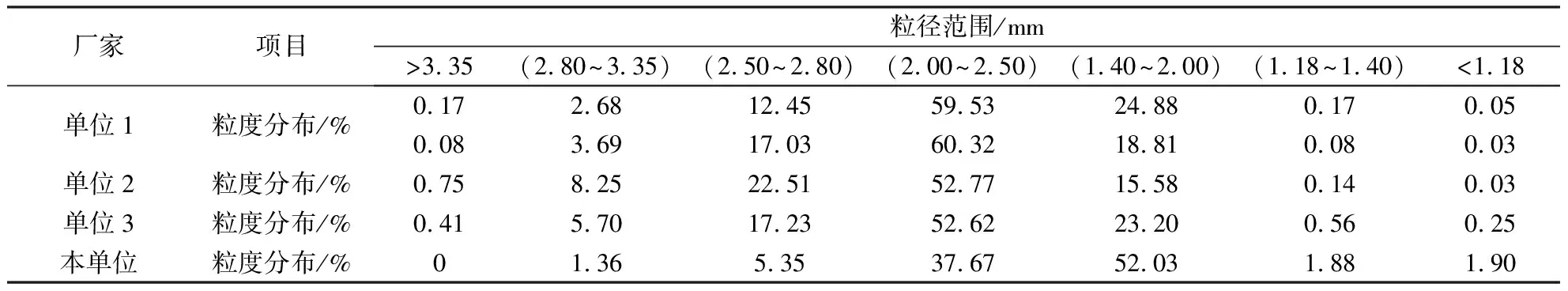

目前,尿素装置按中颗粒生产包装尿素,粒径范围为1.18~3.35 mm。2020年5月,对标市场上质量较好的3家尿素产品,进行粒度质量对比,结果见表1。

表1 3家尿素产品粒度、粒度分布、颗粒强度分析数据

由表1可知:本单位尿素产品中,粒径为1.40~2.00 mm的粒子占比高,大颗粒比其他3家单位占比小;与其他3家单位相比外观上粒子偏小。随后也与该3家单位进行了技术交流,发现产品的外观质量与采用的粒子喷头、粒子冷却器、筛分系统等因素都有关系。

2.2 包装方面

尿素装置使用美国缝纫机头,剪刀和缝针之间的距离较长,这就导致袋子前端的线头不可能很短,也存在封口线留过长的问题;使用的编织袋质地较软,折边封口后有鼓胀现象,看起来不平整;采用人工折边也导致尿素袋缝口时折边不均匀,这主要和工人的熟练程度及是否认真操作有关。以上因素均导致尿素产品外包装不够整齐美观。市场上许多企业所用的编织袋是外覆膜加内套袋,质地较硬,同时采用机器折边方式,平整度较好。采用全自动包装,能够控制袋子前后线头长度,精准度较好。

2.3 改进措施

(1) 尿素装置采用美国TUTTLE公司的喷头,价格高且备品到货周期长。对比国产喷头生产的粒子产品质量,都达到很好的水平。2022年1月,试用国产化造粒喷头取得很好的效果,平均粒径明显增大,达到2.10 mm。

(2) 扩大振动筛孔径后,粒度由1.18 mm增加至1.40 mm以上。缺点是筛下的粉尘量较原来更多。

(3) 在进行人工包装时,适当降低包装机速度,使操作人员有充足的时间进行折边动作,提高包装袋折边平整度。2022年3月,改造尿素包装线,更换缝包机,提升缝包精度,实现机器折边,提升尿素袋外观美观度,得到客户的普遍好评。

(4) 编织袋的外观非常重要,在这个“拼颜值”的时代,优化尿素包装袋的外观设计也是提升产品竞争力的重要手段。2022年3月,采用新版外覆膜尿素包装袋,具有颜色明艳、平整度好、字体清晰等特点,并在新包装袋上增加二维码,客户“扫一扫”就能进入公司网站,对公司品牌形象起到了宣传作用。

3 造粒塔顶尾气治理装置对产品质量的影响及控制

3.1 尾气治理装置对产品质量的影响

“造粒塔尾气治理装置项目”实施后,由于除尘丝网及喷淋水增加了空气流通阻力,尿素在造粒塔内冷却、凝结过程中换热不充分,水分向空气中扩散不彻底,造成尿素颗粒温度高、空心、强度差等问题。夏季时,尿素粒子的出塔温度最高达85 ℃,进一步加剧了质量问题。2020年,还曾发生除尘丝网堵塞导致粒子温度过高、皮带变软跑偏造成漏料现象。同年,将普通皮带更换为耐高温的加强皮带,以防事故再次发生。

3.2 控制措施

造粒塔尾气治理装置的投用,在秋冬季气温较低时对产品质量影响较小,在夏季高温天气时影响较大。夏季时,应在上述控制的基础上增加以下措施。

(1) 加强造粒塔通风管理。当粒子中水分质量分数在0.45%以下时,保持百叶窗全开;水含量超过此值或降雨天气时,及时关闭百叶窗。

(2) 精细化调整喷头转速,在确保粒子不结块的条件下尽量保持低转速运行。如频繁结块,及时倒换喷头运行。在高温季节,尽量投运粒径相对较小的喷头,以保证粒度以及粒子强度。对服役时间较长的喷头,及时更新。

(3) 每周定期清理回旋振动筛一次,同时根据尿素粒子实际情况进行临时性清理。

(4) 继续严格执行造粒塔粉尘治理系统除尘丝网作业,防止丝网局部结晶,增加气相流通阻力,以免尿素粒子换热不充分而影响到产品质量。如遇大面积丝网结晶堵塞时,疏通所有喷嘴,人工清理结晶物,保证丝网的流通[4]。

(5) 2021年5月,增加了粒子冷却装置,在每年夏季时启用,对皮带输送过程中的高温粒子进行冷却,解决大粒子易粉化和易板结的问题。

4 结语

影响产品质量的因素较多,应根据生产实际总结经验,寻找最佳的操作思路。在运行过程中,优化调整,针对可能对产品质量造成影响的因素,及时细化操作,根据装置情况、天气变化、喷头更新等变化,相应优化调整相关措施,并通过技改不断提升产品内在质量。当然,为了提升产品的整个外观质量,满足客户日益严苛的产品要求,也应不断优化尿素包装,从而达到整体提高尿素产品质量的目的。