水溶液全循环法尿素工艺节能技术应用

张永强

(安徽晋煤中能化工股份有限公司, 安徽临泉 236400)

安徽晋煤中能化工股份有限公司1#尿素装置始建于1996年9月,由原化工部第四设计院使用“四改六”通用版设计[1],采用水溶液全循环法工艺。多次技术改造后,2012年产量达到25万t,尿 素蒸汽消耗为1 270 kg/t,电力消耗量为185 kW·h。

随着尿素产能增加,价格竞争日趋激烈。新增的产能大多数采用汽提法工艺,该工艺与水溶液全循环法工艺相比,尿素蒸汽消耗低200 kg/t、电力消耗量低50 kW·h左右,成本优势较为明显。为此,进一步改造1#尿素装置,通过调整水溶液全循环法来降低尿素生产成本。

1 改造前装置情况

1.1 二氧化碳压缩系统

4台二氧化碳压缩机中,有3台为4M12C-66/20.68,打气量为66 m3/min;1台为4M16E-85/22.0,打气量为85 m3/min。为了提高打气量,一段进口增设了使用深冷水冷却的气体冷却器。

1.2 合成系统

合成系统为双塔并联工艺,1#尿素合成塔容积为23 m3,2#尿素合成塔容积为44 m3。4台高压液氨泵中,3台打液量为20 m3/h、1台打液量为29 m3/h。4台高压甲铵泵中,3台打液量为12 m3/h、1台打液量为20 m3/h。1台打气量为85 m3/min的二氧化碳压缩机、1台打液量为29 m3/h的高压液氨泵、1台打液量为20 m3/h的高压甲铵泵,对应容积为23 m3的尿素合成塔。2台打气量为66 m3/min的二氧化碳压缩机、2台打液量为20 m3/h的高压液氨泵、2台打液量为12 m3/h的高压甲铵泵,对应容积为44 m3的尿素合成塔。

1.3 中压分解吸收系统

采用预分离预精馏流程,2台合成塔出液分别进入2台预分离器,减压分离后,液相分别进入2台一段分解塔,气相合并后进入一吸冷却器。2台一段分解塔出气汇合后进入闪蒸热能利用段,回收反应热后与预分离器出气混合进入2台串联的一吸冷却器。一吸冷却器使用脱盐水进行循环冷却,换热后的脱盐水送溴化锂机组,作为溴化锂机组的热源。溴化锂机组制的深冷水供二段蒸发冷凝器和二氧化碳压缩机一段进口冷却器使用。

1.4 低压分解吸收系统

2台一段分解塔出液汇合后进入低压分解塔上部精馏段,精馏后进入下段的降膜式加热器。出低压分解塔的气体进入3台串联的低压冷凝吸收器,用二表液进行冷凝吸收。其中第一、第二低压冷凝吸收器冷凝的二段甲铵液经二甲泵加压后送入闪蒸热能利用段;第三低压冷凝吸收器冷凝的二段氨水经氨水泵加压后送入惰洗器,在惰洗器内吸收氨冷凝器尾气后进入一吸塔。第三低压冷凝吸收器尾气进入尾气吸收塔,再次用氨水洗涤吸收后放空。

1.5 解吸水解系统

采用1.3 MPa低压解吸水解流程。氨水经水解泵加压后进入水解换热器,与解吸水解塔出液进行换热,回收热量后从水解塔上部进入。解吸出的氨和二氧化碳由解吸水解塔气相进入回流冷凝器,冷凝的回流液由回流泵送入闪蒸热能利用段和解吸塔顶(作为塔顶回流液)。为了防止回流冷凝器换热管结垢,回流冷凝器用脱盐水闭路循环冷却。脱盐水带出的热量再通过循环冷却器用循环水移走。解吸废液作为循环水的补充水使用。

1.6 蒸发造粒系统

低压分解塔出液经调节阀进入闪蒸分离器,减压闪蒸分离后,液相进入降膜式闪蒸热能利用段,回收一段分解气和二甲液的反应热后流入尿液缓冲槽。闪蒸气相进入闪蒸冷凝器,冷凝后经阀门控制进入一段蒸发冷凝器。流入尿液缓冲槽的尿液经尿液泵加压,再经调节阀控制进入一段蒸发器加热分离,液相进入二段蒸发器,气相进入一段蒸发气洗涤器,洗涤气相夹带尿素后进入一段蒸发冷凝器,冷凝后的不凝气体由喷射泵抽出放空。进入二段蒸发的尿液经加热分离,液相经熔融泵送到造粒塔,气相进入二段蒸发冷凝器,冷凝后的液相流入二表槽,气体经蒸汽喷射泵抽入中间冷凝器,中间冷凝器出气由喷射泵抽出放空。

1.7 循环水系统

循环水泵站有4台扬程为58 m、打液量为790 m3/h、功率为185 kW的水泵供尿素系统使用,2台扬程为42 m、打液量为790 m3/h、功率为90 kW的水泵供脱碳系统使用(闲置)。在尿素主厂房4楼增设1台凉水塔,配用2台扬程为35 m、打液量为1 080 m3/h、功率为160 kW的水泵,专供氨冷凝器A使用。一般情况下,开3台功率185 kW和1台功率160 kW的水泵,理论耗电量为715 kW·h。

2 改造方案

2.1 合成系统

本次改造中,合成系统设备流程不做改动。中压吸收系统改造后,入塔水碳比降低0.15,转化率提高2.0%左右,一段分解负荷降低,可减少蒸汽消耗量约为30 kg。

2.2 中压分解吸收系统

2.2.1 增设甲铵分离器和中压甲铵循环泵

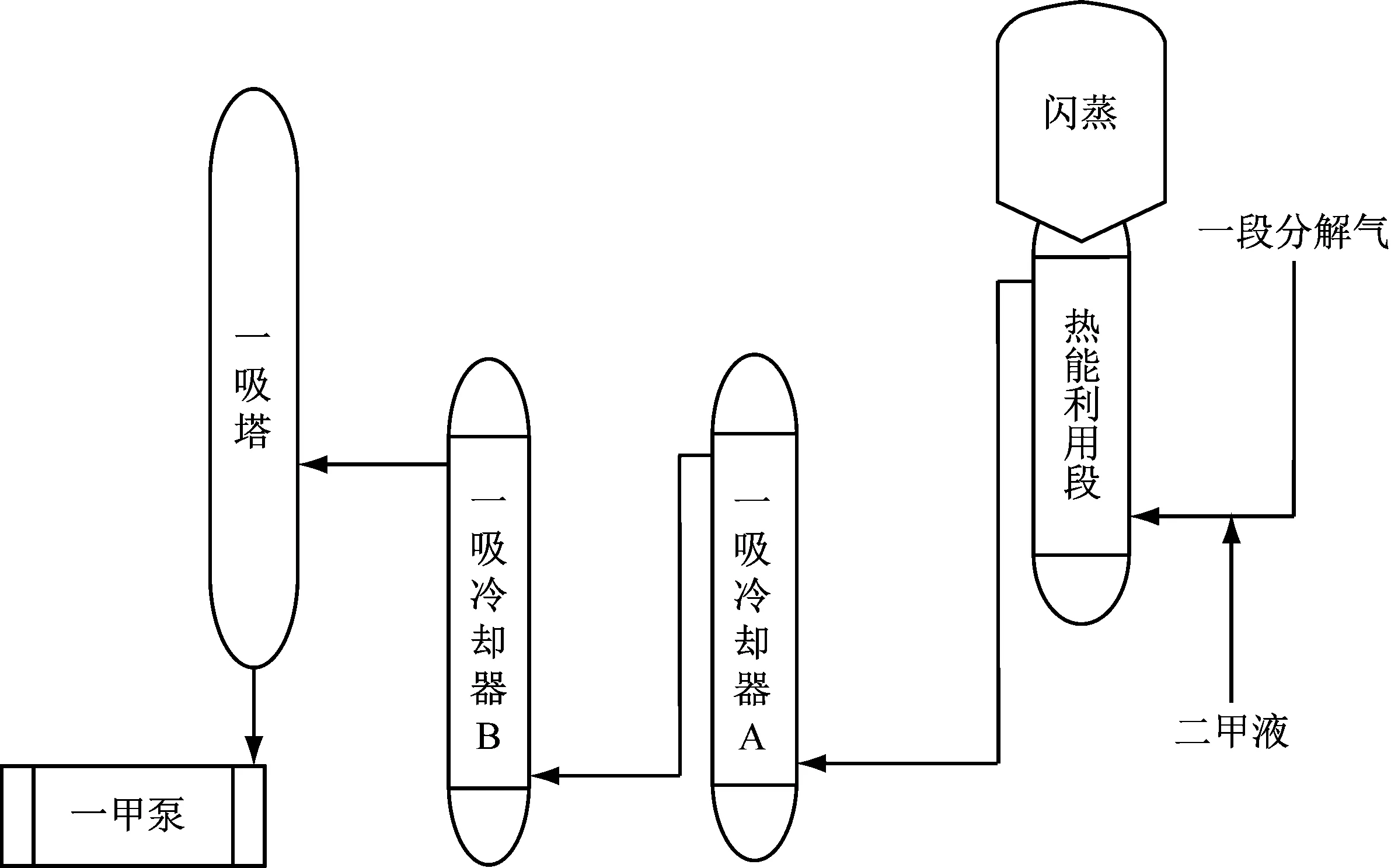

原2台一吸冷却器,现拆除1台。在一吸冷却器气液混合物出口增设容积为9.3 m3的甲铵分离器。一吸冷却器出来的气液混合物从甲铵分离器上部切线方向进入,在甲铵分离器内分离为气液两相,其中液相进入高压甲铵泵,经高压甲铵泵加压后送入尿素合成塔;气相进入一吸塔底部。一吸塔底部少量的甲铵液用中压甲铵循环泵加压后回到一吸冷却器循环。改造前后,中压分解吸收流程示意图分别见图1、图2。

图1 改造前,中压分解吸收流程示意图

图2 改造后,中压分解吸收流程示意图

二甲液由全部进入闪蒸热能利用段,改为分别进入预浓缩器热能利用段和一吸塔底部。甲铵循环泵采用2台离心泵(1开1备)。由于没有使用离心泵输送甲铵液的经验,为不影响生产,在改造时将高压甲铵泵的进出口分别与中压甲铵循环泵的进出口联通,作为应急备用。改造后,一吸塔负荷明显降低,避免了因一吸塔液位波动造成一吸塔超温,稳定了生产。入合成塔的一甲液温度由改造前的95 ℃提高到110 ℃,一甲液的水碳比由2.45降低到1.60,合成塔的水碳比降低了0.15,合成塔的转化率提高了2%左右。

2.2.2 改造闪蒸热能利用段

原闪蒸热能利用段换热面积为220 m2,换热列管直径为19 mm,在运行中存在以下问题:

(1) 换热面积小,不能满足高负荷的需求。反应热量回收少,大量反应热被后移到一吸冷却器,被冷却水带走,增加了负荷[2]。

(2) 闪蒸真空度高时,换热列管内径小导致气体流速大,造成闪蒸分离器带液严重。

(3) 设备结构复杂不便于清洗,列管结垢严重,换热效率低。针对存在的问题,结合装置实际情况,由真空预浓缩器替换原有的闪蒸器。新设备换热列管直径增加到50 mm,换热面积增大到560 m2。在同等负荷情况下,列管内的气体流速下降到原来的7.1%,彻底解决了闪蒸分离器带液的问题。换热列管上部的液体分布器采用承插式结构,方便安装和高压射流水清洗。由于解决了真空预浓缩器带液的问题,真空预浓缩器内的真空度提到520 mmHg,真空预浓缩器内的尿液沸点降低,增大了尿液和气液混合物的换热温差,充分回收利用了系统内的反应热。换热后的气液混合物温度由改造前的120 ℃降低到110 ℃,仅此一项回收到的热量相当于每吨尿素150 kg蒸汽。

2.2.3 改造中压尾气吸收系统

在历次改造中,都没有改动惰洗器,冷却段的冷却面积只有36 m2,与系统负荷不相匹配。此次改造本着节约利旧的原则,利用退下的闪蒸器进行改造。保留惰洗器上部防爆段位置不动,割除下段换热段。分离闪蒸热能利用段与闪蒸器上段,拆除换热段上部的液体分布管,增加上部封头,作为独立的惰洗器冷却器使用。气氨在惰洗器冷却器壳侧充分冷凝吸收后进入原惰洗器防爆段分离,液相回流到一吸塔,气相进入新增的惰气精洗系统。惰气精洗系统由3台卧式冷却器和3台柱塞泵组成,其中两台氨水泵(1开1备),利用原来的二甲泵、精洗泵、氨水泵。3台冷却器串联冷却吸收,冷却器卧式放置,可减小系统阻力。惰洗器来的中压尾气从清洗器冷却器A底部进入,通过管间折流板与冷凝液逆流接触吸收,依次通过冷却器B/C,经精洗器用冷凝液吸收后放空。冷凝液收集总管来的冷凝液,经精洗泵进口缓冲槽缓冲后溢流到蒸汽冷凝液槽,以此保证精洗泵进口缓冲槽液位始终处于充满状态,减少操作控制环节。冷凝液经精洗泵加压后进入冷却器,用循环水冷却后进入惰气精洗器。在精洗器初步吸收后流入精洗器冷却器C,通过管间折流板与中压尾气逆流接触冷却吸收,依次通过冷却器B/A进入氨水泵,经氨水泵加压后送入惰洗器。为了保证精洗器冷却器内的液体始终处在充满状态并保证吸收效果,精洗器冷却器出液管设计为“U”型管。改造后,精洗器尾气中的氨体积分数降低到0.2%。

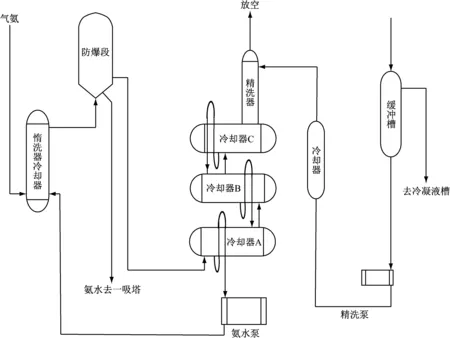

改造后,尾气精洗流程示意图见图3。

图3 改造后,尾气精洗流程示意图

2.3 低压分解吸收系统

2.3.1 改造低压分解塔

原低压分解塔分上下两段,上段为5层塔板组成的精馏段,下段是降膜式加热器,使用1.3 MPa蒸汽加热。本次改造保留上部精馏段。在精馏段下部引入解吸水解塔出气,降低进入低压吸收系统的总水量,割除下部加热段,在割除部位组焊新加工制作的汽提段。汽提段内装有规整填料和特制的气体分布器。新增加的低压分解加热器采用两段式结构,上段使用二级膨胀槽闪蒸出的低压蒸汽加热,下段利用解吸废液加热。中压分解塔出来的尿液经调节阀控制减压后从低压分解塔上部进入精馏段,经过5层塔板换热精馏后从低压分解塔一次出口流出,从低压分解加热器下部进入,经解吸废液和低压蒸汽加热后再次进入低压分解塔汽提段,与从底部加入的二氧化碳气体逆流接触,在二氧化碳气体汽提作用下,提高尿液中的甲铵分解率和总氨蒸出率。二氧化碳气体来自二氧化碳压缩机二段出口。汽提后的尿素从低压分解塔二次出口进入真空预浓缩器。

2.3.2 改造低压吸收解吸系统

本次改造将合并低压吸收与解吸水解系统,取消了尾气吸收塔。解吸系统取消回流冷凝器,改造为低压预冷吸收器;取消循环冷却器、循环冷却泵、回流泵。解吸塔顶回流液改为氨水(平时基本不用)。解吸水解塔出气经压力调节阀控制后进入低压分解塔的精馏段下部,在塔板上回收解吸水解塔出气的热量,降低出气中的水含量。低压分解塔出气从低压预冷器顶部进入,与从低压第二冷凝吸收器来的甲铵液并流吸收,低压预冷器出液管口标高高于低压第一冷凝吸收器,以降低系统阻力。为了提高吸收效果,甲铵液通过专用喷头在设备内雾化。低压预冷器由解吸水解系统的回流冷凝器改造而成。低压预冷器管间用脱盐水循环冷却,脱盐水带走的热量供合成氨系统溴化锂使用。通过预冷却器冷凝后的气液混合物进入低压第一冷凝吸收器进一步冷却冷凝吸收,形成的甲铵液用二甲泵加压后送到预浓缩器的热能利用段。在低压第一冷凝吸收器未吸收完全的气体进入低压第二冷凝吸收器,用二表液继续吸收。低压第二冷凝吸收器由两部分组成,上部是填料精洗段,下部是冷却段,冷却段采用卧式结构,以减小系统压差。二表液经二甲泵加压后进入低压第二冷凝吸收器,经喷头喷洒到填料上,与气体逆流接触吸收后,流入冷却器继续冷却冷凝吸收。吸收后的气体引到造粒塔顶部放空。吸收后形成的低浓度甲铵液,经低压甲铵循环泵加压后送入预冷循环吸收。

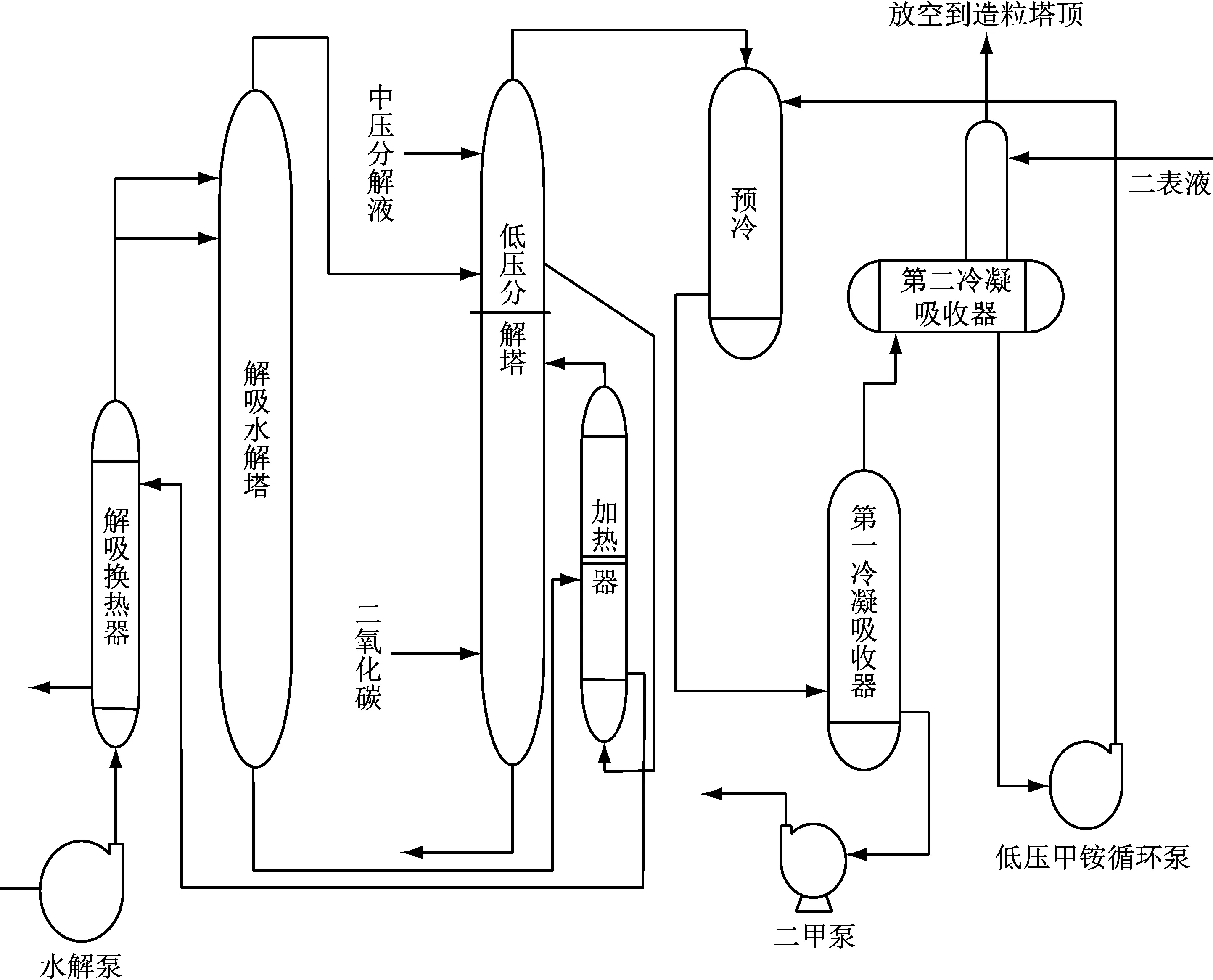

改造后,低压分解吸收系统流程示意见图4。

图4 改造后,低压分解吸收系统流程示意图

2.4 蒸发系统改造

用真空预浓缩器代替原来的闪蒸蒸发器。由于真空预浓缩器回收热量较多,闪蒸冷凝器的热负荷比原来增加3倍以上,一段蒸发冷凝器的负荷相应降低较多。根据系统设备情况,调整冷凝器,原一段蒸发冷凝器的换热面积400 m2,经计算基本满足闪蒸冷凝器的需要,于是互换闪蒸冷凝器和一段蒸发冷凝器。改造后,不再对真空预浓缩器与一段蒸发器之间的位差和压差有要求,真空预浓缩器内的真空度甚至可以高于一段蒸发器内的真空度。为便于调节真空预浓缩器真空度,闪蒸冷凝器气相出口分两支,分别到一段蒸发冷凝器和一段喷射器。3只喷射器原使用蒸汽作动力,此次改造时,将一段喷射器和二段蒸发第二喷射器改为水力喷射器,以二表液(氨含量低可以代替脱盐水)经泵加压后作为动力。

与用蒸汽作动力相比,用水作动力有以下优势:

(1) 能耗低。经计算分析水力喷射消耗的电能低于蒸汽喷射消耗的热能。

(2) 减少排放,有利于环保。蒸汽喷射器内没有完全冷凝的气体(主要是氨和二氧化碳)被抽出后放空。此时,水与气体充分混合,部分氨溶于水中后被回收到系统。水力喷射循环槽放置在2楼,液位高时自动溢流到氨水槽,保证水力喷射循环槽液位始终处于充满状态。

2.5 改造蒸汽冷凝液系统

本次改造进一步完善蒸汽冷凝液分级使用,充分利用蒸汽及冷凝液的热能。一段分解塔加热器、一段蒸发加热器、二段蒸发加热器出来的冷凝液温度压力较高,收集到一级蒸汽冷凝液膨胀槽,膨胀产生的二次蒸汽供低压分解塔上段加热器使用。一级蒸汽冷凝液膨胀槽的冷凝液流入二级蒸汽冷凝液膨胀槽,再次膨胀产生的蒸汽供系统保温使用,冷凝液进入一段蒸发下加热器,再次回收热量后进入液氨预热器用于加热入塔液氨[3]。

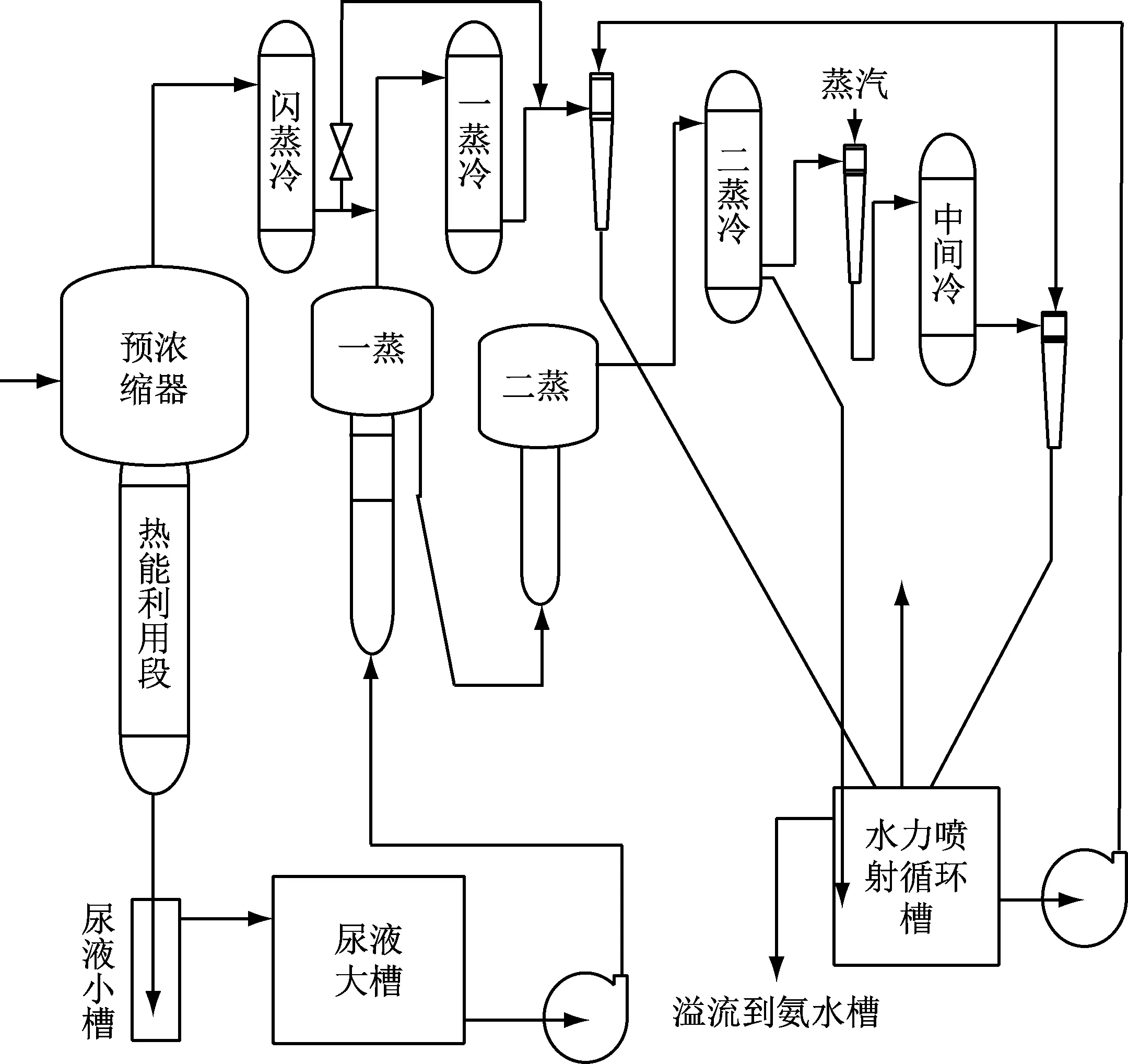

改造后,蒸发系统流程示意见图5。

图5 改造后,蒸发系统流程示意图

2.6 改造循环水系统

改造前,尿素主厂房和二氧化碳压缩机共用循环水系统,在水泵选型时必须按最高处设备用水考虑,所选水泵扬程偏高、功率较大[4]。通过测量系统实际压力、流量、阻力等后,决定按分层供水考虑,二氧化碳压缩机和主厂房24 m以下的设备为一组,选择扬程较低的水泵供水;24 m以上的设备采用接力供水。新增一台扬程为29 m、体积流量为2 600 m3/h、功率为280 kW的水泵与原水泵并联;联通原脱碳循环水系统和尿素循环水系统,共同作为低层供水管网。在尿素主厂房上水总管24 m处安装阀门,分开高层和低层用水设备。在尿素主厂房一楼增加1台扬程为13 m、体积流量为1 200 m3/h、功率为75 kW的水泵,把一部分循环水加压后供24 m以上设备使用。新增的水泵不设置备用泵,当检修新增水泵故障时,可以切换为原来的流程。改造后,总功率从555 kW降为355 kW,按年运行330 d计算,每年可节约资金90.3万元。

3 改造效果

改造工作历时16 d。开车工作不是很顺利,经过一段时间摸索后系统逐渐稳定。与改造前相比,一吸塔负荷明显减轻,一吸塔操作弹性增大,特别是开车过程中一吸塔液位比较容易控制;吨尿素蒸汽消耗下降238 kg,电力消耗降低7 kW·h,原料氨消耗下降2 kg,尾气中氨体积分数有所下降(夏季不超过1.0%,冬季可达到0.1%),环境效益显著。

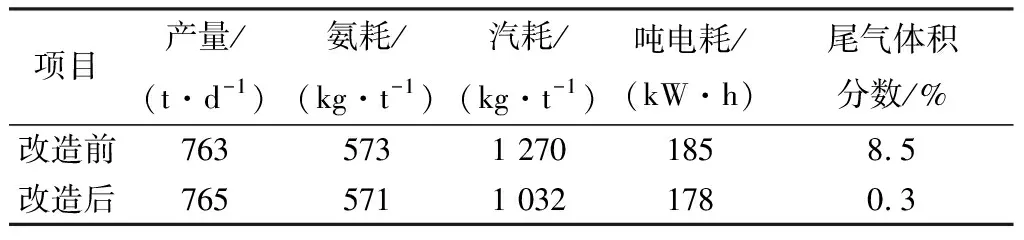

表1 改造前后72 h测试结果对比

改造后,生产尿素21万t/a,全年平均吨尿素消耗蒸汽为1 060 kg、液氨为572 kg,耗电量为178 kW·h。每年可节约资金610万元。本次改造极大地降低了水溶液全循环法尿素装置的综合能耗,降低了单位成本,提高了产品的市场竞争力。

4 结语

本次节能改造采用了先进技术和设备,有效降低了水溶液全循环法尿素装置的综合能耗,减少了环境污染,降低了单位成本,确保了生产装置安全稳定运行,达到降耗、节能、减排、增效的目的。