煤制甲醇工艺冷凝液余热发电的应用

郭志强

(新乡中新化工有限责任公司, 河南获嘉 453800)

新乡中新化工有限责任公司煤制甲醇生产工艺中,有很大一部分蒸汽通过相变转化为凝液,输送至热电冷凝液箱,凝液经循环水降温后,再经过离子树脂混床,供循环使用。由于蒸汽加热器的蒸汽等级不同,换热后产生温度不等、压力不一的凝液,在输送过程中经常出现管线振动现象。同时,该凝液进入常压凝液闪蒸系统闪蒸出流量可观的乏汽,且大部分被放空,造成热能的浪费和凝液的损失。

煤化工装置中,乏汽余热能的提质回用是有效利用低品位余热资源的方式[1]。

乏汽是间接用蒸汽设备排放的高温凝结水中夹带(闪蒸)没有被污染的低温蒸汽,具有压力低(1~2 kPa)、流量低、温度低、再次利用率不高的特点。通常通过水冷器对乏汽进行冷却回收。

经过研究,将该股乏汽通过管线回收到真闪汽轮机入口,经负压闪蒸彻底释放凝液热能,回收凝液余热,同时解决凝液输送过程中的振动问题。

1 改造前的工艺现状

目前,装置冷凝液分为透平冷凝液和工艺冷凝液,其中部分工艺冷凝液在经过工艺物料加热利用后,仍然有部分热量未被充分利用,经过闪蒸罐闪蒸后产生可观的乏汽。该乏汽被大量放空,不仅造成热源和凝液的浪费,同时也不符合目前环保节能的理念。

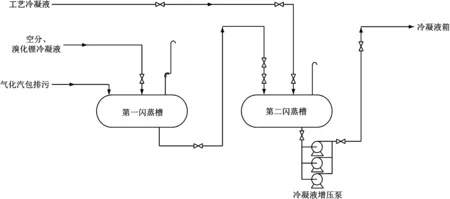

工艺冷凝液经过工艺冷凝液管线输送至第二闪蒸罐,质量流量约为72 t/h。空分分子筛再生冷凝液、空分溴化锂冷凝液、气化汽包排污液进入第一闪蒸罐后靠自压输送至第二闪蒸罐,质量流量约为8 t/h。两股凝液质量流量共计80 t/h,在第二闪蒸罐(常压)闪蒸后,释放出质量流量为2~3 t/h的乏汽高点放空,造成热源的浪费,园区“白龙”现象长期得不到解决。改造前,工艺冷凝液余热发电流程示意图见图1。

2 可行性分析

通过研究,计划原进入第一闪蒸罐的凝液管线保持不变,将去第二闪蒸罐的工艺凝液通过管线技改送入第一闪蒸罐,在第一闪蒸罐负压闪蒸后,蒸汽通过管线送往气化真闪发电(采用负压发电技术的汽轮机组),凝液通过新增泵管线送往冷凝液箱,不再进第二闪蒸罐,停运第二闪蒸罐凝液增压泵[2]。

目前,至第二闪蒸罐凝液温度为115 ℃,压力为0.50 MPa,蒸汽焓值为482 kg/kJ;闪蒸为0.09 MPa、97 ℃的蒸汽,焓值为2 670 kg/kJ,水焓值为405 kg/kJ。常压下,闪蒸蒸汽的质量流量为2.7 t/h。

将该股凝液引至一闪闪蒸,闪蒸气进入真闪发电汽轮机进口,真闪压力为-10 kPa。目前工艺条件下,该股蒸汽经过闪蒸约可产生2.7 t/h蒸汽供汽轮机发电;真闪汽轮机排汽压力为-50 kPa,凝液质量流量按80 t/h计算,该工况下发电量为100 kW·h。技改后,冷凝液温度降至96 ℃左右,满足目前工艺需求。

图1 改造前,工艺冷凝液余热发电流程图

2.7 t/h、0.09 MPa的蒸汽通过蒸汽轮机做功后压力降为0.05 MPa。蒸汽轮机的功率计算公式为:

N=GΔHsη/3 600

(1)

其中,N为蒸汽轮机的功率,kW;G为蒸汽质量流量,kg/h;ΔHs为等熵焓降;η为汽轮机热效率,取73%;发电机效率为0.9。

0.09 MPa、97 ℃的蒸汽焓值为2 670 kg/kJ,比熵为7.39 kg/kJ。

0.05 MPa的蒸汽等熵焓值为2 575 kg/kJ,ΔHs为95。

可以计算出该低压蒸汽用于发电的功率为N=168 kW。

通过对闪蒸汽并入真闪发电衡算,乏汽并入真闪发电,电量可达168 kW·h,每年按8 000 h、电价为0.6元/(kW·h)计算,每年产生经济效益为80.6万元。

3 技改方案

3.1 工艺路线改造

(1) 原进入第一闪蒸罐的凝液管线不变,将去第二闪蒸罐的工艺凝液通过增加管线引入第一闪蒸罐顶预留口。

(2) 在第一闪蒸罐处增加去气化真闪发电管线,蒸汽通过管线送往气化真闪发电。

(3) 第一闪蒸罐新增凝液输送泵,并增加回流调节管线。

(4) 在原第一闪蒸罐至第二闪蒸罐凝液输送管线处,与第二闪蒸罐凝液输送泵出口管线联通。

技改后,工艺冷凝液余热发电流程见图2[3-4]。

3.2 安全装置

(1) 在第一闪蒸罐至气化真闪发电管线增加切断阀(靠近进真闪手阀)。若真闪汽轮机跳车,可起到紧急切断作用,防止气化真闪蒸汽(为气化含灰蒸汽)进入第一闪蒸罐而污染凝液。

(2) 将第一闪蒸罐放空引至管廊高处,手动放空管线增加紧急切断阀,放空管线并至安全阀后放空管线。当真闪汽轮机跳车时,维持第一闪蒸罐压力,使其处于常压,保证工艺冷凝液正常输送。

(3) 增加远传压力表,用于监测闪蒸罐压力;增加远传液位计,监测闪蒸罐液位。

4 改造措施

4.1 存在问题

改造后,一闪凝液泵出口阀在开大过程中出现汽蚀振动打量不足现象,工艺冷凝液无法全部送至第一闪蒸罐闪蒸,仍有部分凝液送至第二闪蒸罐,导致第二闪蒸罐无法完全切出,闪蒸汽只能通过第一闪蒸罐被部分回收。

经过分析,凝液经过负压闪蒸出乏汽后成为饱和凝液,易造成泵的汽蚀。由于该凝液泵是利旧泵,泵汽蚀余量为2.5 m,泵进口液位差只有2.0 m,增加泵的流量后,会加重泵的汽蚀,引起振动。

图2 技改后,工艺冷凝液余热发电流程图

4.2 改造效果

重新选择汽蚀余量为1.0 m的凝结水泵后,装置运行正常,将二闪切出后,凝液输送正常。真闪发电机增加发电量200 kW·h,每年按8 000 h、电价为0.6元/(kW·h)计算,每年产生经济效益为96.0万元。

5 结语

通过将乏汽引至气化超低压汽轮机做功发电,解决了蒸汽放空的问题,同时回收凝液余热,具有很好的节能效果。另外,解决凝液在输送过程中的振动问题,为蒸汽凝液余热利用提供了新的思路。