火电厂区域分布式光伏支架表面锌铝合金镀层的腐蚀行为

李广一,朱涛,杨欢红,刘新超,朱伟星,杨小玲

1.上海奉贤燃机发电有限公司,上海 201449

2.上海电力大学电气工程学院,上海 200090

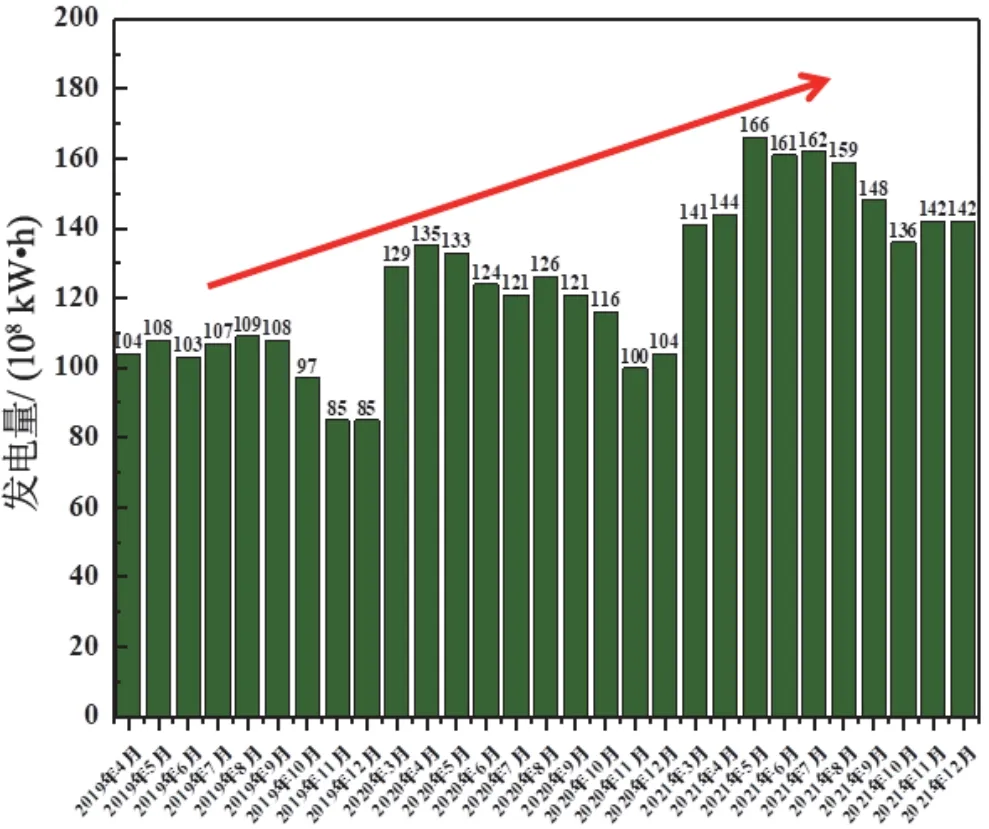

在当今碳达峰和碳中和的“双碳”背景下,清洁能源产业将会是未来发展的重要方向。清洁能源产业是为全社会提供清洁能源产品或服务的产业,太阳能是八大清洁能源产业之一。我国目前在发电领域主要依赖火力发电,太阳能发电量呈现逐步增长的趋势,图1为国家统计局统计的近3年太阳能发电量趋势图。光伏发电作为太阳能发电的主力军,在未来将扮演落实“双碳”背景下清洁能源产业发展的重要角色[1]。

图1 太阳能发电量变化趋势图Figure 1 Trend chart of solar power generation

光伏发电100万kW需要光伏支架钢材约4万t,随着光伏发电量的逐年增加,光伏支架钢材用量也在逐年上涨[2]。光伏发电多处于沙漠、戈壁滩、滩涂等空旷地带,环境比较恶劣,支架材料容易被腐蚀,而光伏发电对光伏支架材料的服役寿命要求又较高,一般不能少于25年[3-5]。火电厂中的烟气成分复杂,SO2是烟气中主要的有害气体[6-7]。SO2气体不仅污染环境和腐蚀金属材料,还是造成酸雨的重要因素,若控制不当,将严重影响分布式光伏支架材料的使用寿命和安全性[8-10]。因此,研究光伏支架材料在火电厂复杂烟气和酸雨条件下的腐蚀行为极其重要。Q235钢是分布式光伏支架的主要材料,本文研究了Q235钢在某火电厂中受SO2气体及酸雨腐蚀的情况,对比了空白Q235钢及其镀锌后的腐蚀行为,并依据实验和元胞自动机模拟结果,给出了Q235钢表面镀锌层的建议厚度。

1 实验

1.1 材料

研究试样为空白Q235钢及镀锌铝合金的Q235钢,线切割成10 mm × 10 mm × 3 mm大小。Q235钢镀锌铝合金的主要步骤为“热轧酸洗→退火→热镀锌铝合金”,镀层厚度约15 μm。

1.2 试验方法

1.2.1 加速腐蚀试验

腐蚀试验前,先用酒精超声清洗样品,再用砂纸打磨样品表面和断面,接着用粒度为W2.5的抛光膏在抛光机上对样品表面和断面进行抛光。

模拟火电厂厂区的酸性腐蚀环境进行加速腐蚀试验。将空白钢和镀锌铝合金钢浸于装有模拟液的培养皿中,再放入SO2气氛的密闭试验箱,保持6 h。模拟液由100 μmol/L H2SO4和200 μmol/L NaOH组成。

利用荷兰Phenom Pro型台式扫描电镜(SEM)观察试样的腐蚀形貌,并使用附带的能谱仪(EDS)分析腐蚀产物的元素组成。

1.2.2 腐蚀形貌的模拟分析

使用元胞自动机模型来模拟服役中的材料腐蚀形貌,分析通过元胞自动机模拟火电厂中光伏支架材料腐蚀情况的可行性。

2 结果与讨论

2.1 腐蚀产物的宏观特征

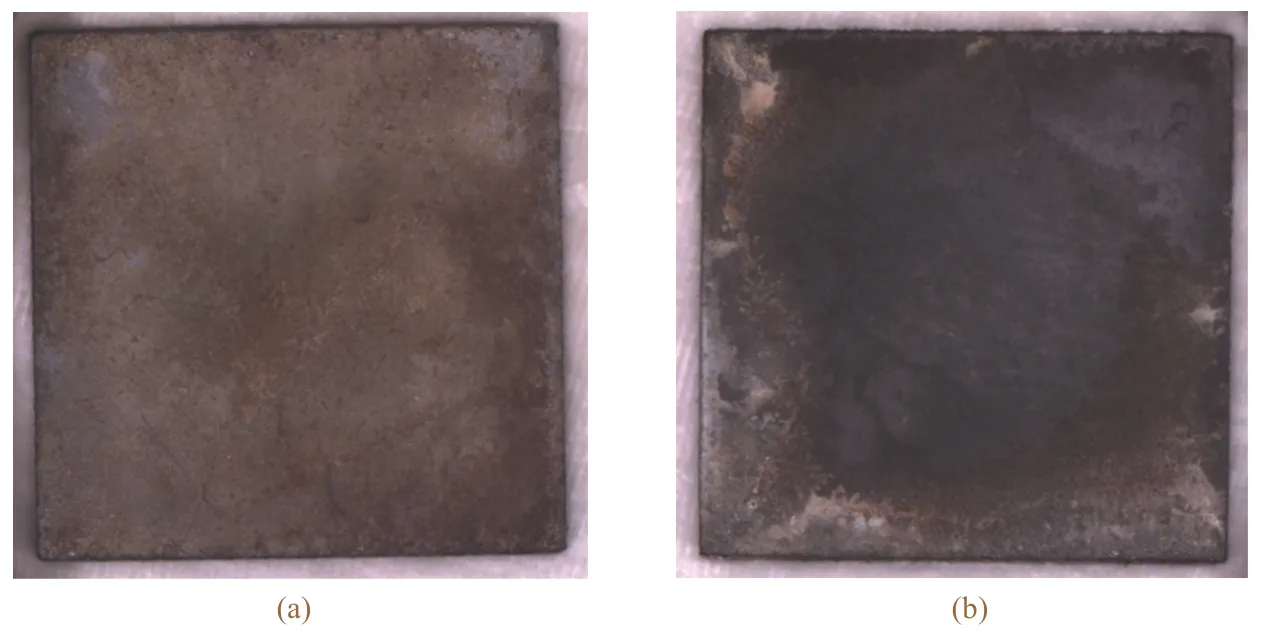

从图2可知,加速腐蚀试验后,空白钢呈均匀的全面腐蚀。镀锌铝合金钢的腐蚀程度比空白钢轻,腐蚀产物多分布在边缘。二者的腐蚀产物颜色也有明显差异:空白钢表面的腐蚀产物呈锈红色,镀锌铝合金钢表面腐蚀产物的锈红色则较浅,并夹杂些许白色物质。

图2 空白钢(a)和镀锌铝合金钢(b)的宏观腐蚀形貌Figure 2 Macroscopic morphologies of corroded blank steel (a) and hot-dip Zn-Al alloy coated steel (b)

2.2 腐蚀产物的元素组成分析

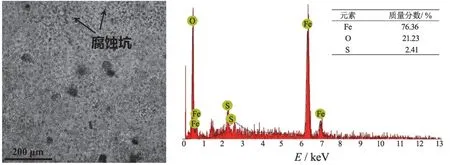

从图3可知,空白钢表面均匀分布着大量微小的腐蚀坑,与宏观腐蚀形貌对应,说明空白钢表面的腐蚀产物较疏松,未能起到良好的隔绝腐蚀介质的作用,使Q235钢整体不断被腐蚀而严重受损。从能谱分析结果可知,腐蚀产物以铁的氧化物为主,氧化元素主要是S和O。

图3 空白Q235钢的微观腐蚀形貌及能谱图Figure 3 Microscopic morphology and energy-dispersive spectrum of corroded blank Q235 steel

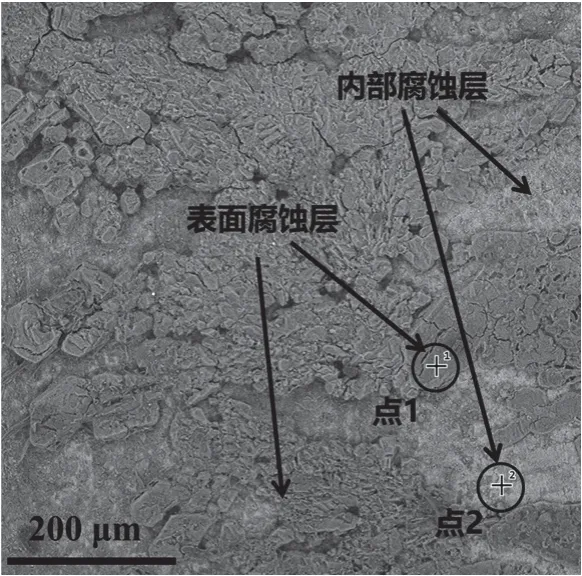

从图4可知,镀锌铝合金钢的腐蚀形貌与空白钢的腐蚀形貌差别较大。镀锌铝合金钢中没有明显的腐蚀坑,表面的腐蚀产物大体分为两层,表层产物呈片层状分布,内层产物颜色较外层浅。

图4 镀锌铝合金钢的微观腐蚀形貌Figure 4 Microscopic morphology of corroded hot-dip Zn-Al alloy coated steel

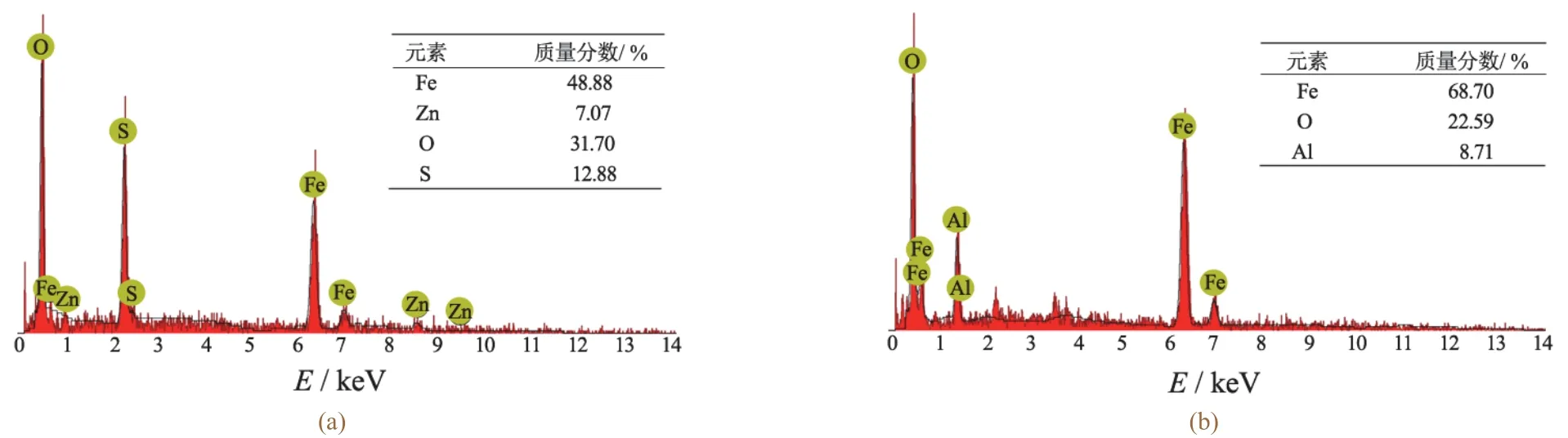

分别对图4中的点1和点2进行能谱分析。从图5可知,镀锌铝合金钢的腐蚀产物中含有Zn元素和Al元素,都来自锌铝合金镀层,说明Zn和Al在基体表面形成了致密的保护层,起到了良好的保护作用。表面腐蚀层中含Zn、不含Al,内部腐蚀层则含Al、不含Zn。这是因为Zn的化学性质比Al活泼,会优先与S和O反应,Al再与剩余的O反应生成灰白色的致密氧化膜,从而与表层Zn的氧化腐蚀产物膜共同构成保护基体不受腐蚀的两道防线。

图5 镀锌铝合金钢表层(a)和内层(b)腐蚀产物的能谱图Figure 5 Energy dispersive spectra of corrosion product outer layer (a) and internal layer (b) of surface corrosion products

因此,Q235钢直接用作光伏支架时不能对抗火电厂中的腐蚀环境而容易被腐蚀。在Q235钢表面镀锌铝合金能够有效提高其耐蚀性,进而提高光伏设备的安全性,延长其服役寿命。

2.3 腐蚀行为的模拟分析

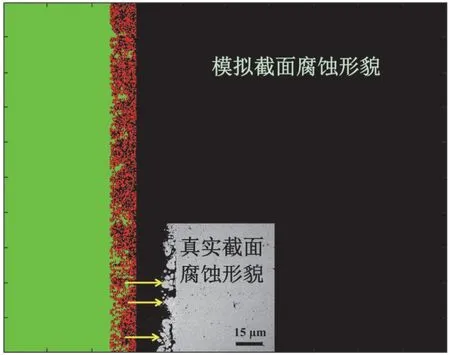

为探索光伏支架表面镀锌铝合金的腐蚀行为,对现有镀锌铝合金层厚度为15 μm的服役中的光伏支架的截面腐蚀形貌进行观察,并基于元胞自动机原理采用Matlab软件对光伏支架表面锌铝合金镀层的腐蚀形貌进行模拟计算。如图6所示,实际的镀锌层截面腐蚀形貌与模拟腐蚀形貌有较好的对应关系,说明采用元胞自动机模型来分析光伏支架表面镀锌铝合金层的腐蚀行为可行,并在此基础上对镀层厚度进行优化。

图6 模拟和真实腐蚀截面形貌Figure 6 Simulated and actual cross-sectional morphologies of corroded sample

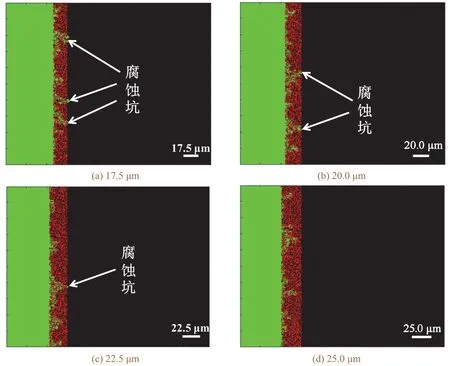

为确定镀覆不同厚度锌铝合金对提高光伏支架在服役年限中安全性的影响,利用元胞自动机模型模拟了镀覆不同厚度锌铝合金钢在火电厂厂区腐蚀环境下的腐蚀形貌。从图7可知,锌铝合金镀层厚度为17.5 μm时,随着腐蚀的进行,基体表面有3处出现腐蚀坑,镀层没有起到良好的保护作用。锌铝合金镀层厚度为20.0 μm时,腐蚀情况有所改善,但依旧有两处形成了腐蚀坑,其最深处距离基体很近。锌铝合金镀层厚度为22.5 μm时只有1个接近基体表面的腐蚀坑,镀层耐蚀性进一步得到改善。锌铝合金镀层厚度为25.0 μm时未出现直达或靠近基体表面的腐蚀坑,说明该厚度的镀层能够阻止介质与基体接触,起到很好的保护作用。

图7 不同厚度镀锌铝合金层的模拟腐蚀结果Figure 7 Simulated corrosion of hot-dip Zn-Al alloy coating with different thicknesses

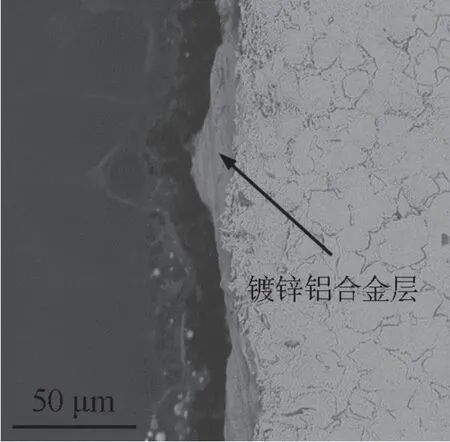

然而上述模拟结果是基于Q235钢表面平整且锌铝合金镀层厚度均匀的前提下得到的,现实中用于服役的光伏支架钢表面平整性和镀层均匀性都很难达到理想状态(如图8所示),这也是图2b中呈现不均匀腐蚀状态的原因之一[11]。因此建议实际应用中镀层厚度至少为30 μm,以35 μm为佳,如此才能保证光伏支架材料具有足够的耐腐蚀性能和服役寿命。

图8 镀锌铝合金层的微观形貌Figure 8 Micromorphology of hot-dip Zn-Al alloy coating

3 结论

1) 对分布式光伏支架表面镀覆的锌铝合金层在火电厂的服役环境中能够形成致密的保护膜,对光伏支架起到良好的保护作用。

2) 锌铝合金镀层的厚度显著影响光伏支架的服役寿命,建议在实际工况中锌铝合金镀层的平均厚度至少为30 μm,以保证光伏支架在服役寿命期间的安全性。