新车型导入涂装线的工艺调试与验证

赵健,张刘斌,胡成杰,郭晓峰

上海蔚来汽车有限公司,上海 201805

近年来全球汽车市场快速发展,客户的多变需求及行业的激烈竞争引导汽车产品走向多元化,新车型的快速开发已经成为汽车企业生存和发展的必要条件。在中国市场,每年有百余款全新及换代车型投放到各细分市场,形成差异化竞争。

为保证新车型能够快速、高质量地投放市场,需要严格控制新车型投产导入阶段的项目周期和交付质量,而与其密切相关的工艺调试和工艺验证在其中起着至关重要的作用[1]。本文从这两个方面介绍了新车型导入涂装生产线的工作内容,包括工装开发、机器人调试、电控调试、通过性验证、防腐性能验证、油漆外观验证,以及前后道工艺配套性验证,希望能够给予从事新车型导入工作的涂装工艺人员些许参考。

1 工艺调试

新车型投产导入涂装生产线之前,涂装 ME(制造工程)需要根据现有涂装车间的产能及在产车型平台的情况来确定新车型是在现有涂装车间投产还是需要新建涂装车间投产。由于新建涂装车间周期较长,即使需要新建涂装车间来满足新车型的产能需求,为了提高效率、确保项目进度,新车型试制造车也需要利用现有涂装车间进行。因此,本文主要针对新车型导入现有涂装车间的情形进行探讨,主要包括工装开发调试、机器人调试和电控调试。

1.1 工装开发调试

工装是汽车涂装生产过程中起支撑和限位功能的辅助装置。工装的使用贯穿整个涂装生产过程,随车身在流经不同的涂装工序时,需要满足相应工序的工艺要求。工装的设计和使用不当不仅影响涂装品质,而且会令生产效率降低,严重时甚至会造成生产安全事故。

1.1.1 工装的分类和作用

涂装工装按工艺分为前处理电泳锁紧工装和中面漆限位工装两种。

前处理电泳工装的作用主要体现在以下方面:车身工装安装后,保证四门两盖与车身之间有一定的开启角度,车身在脱脂槽及各清洗槽内能够得到充分的清洗,并能形成均匀的薄膜和电泳膜;工装角度应能够保证车身入槽后各部件空腔内的气体顺利排出,车身出槽后各部件空腔内的液体能够快速排出;车身在整个前处理电泳过程中,工装将四门两盖零件与车身锁紧,避免车身翻转过程中零件脱开而造成事故。

中涂、面漆工装的作用主要体现在以下方面:车身工装安装后,尽可能缩短了四门两盖与车身的高度差,如前盖边缘应与前翼子板保持平齐,后盖边缘应与后翼子板保持齐平,四门与车身的平整度一致,以便机器人喷涂后形成膜厚和色泽均匀一致的漆膜,避免出现边缘流挂等缺陷;在车身内腔喷涂时,确保机器人可以顺利开门开盖,设备无报警;在车身输送过程中,确保车身四门两盖不受外力打开,避免与其他设备发生干涉碰撞;在整个中面漆喷涂过程中,工装将四门两盖零件和车身隔离,避免漆膜在湿膜状态下被碰伤而造成返修[2]。

1.1.2 工装的设计与配备原则

新车型工装设计前先要进行分析,确保工装符合投产车间的整体通过性要求,规避生产过程潜在的干涉风险。工装的设计应注意以下几点:优先利用在产车型工装进行适配,减少开发周期和制作成本;工装应结构简单,拆装方便,一致性和稳定性好,并考虑使用时的防错;工装零部件尽量采用标准件、通用件,便于制作及维护;工装材料应根据不同工艺要求选用,具备耐酸碱、耐溶剂、耐高温等性能;工装固定的位置尽可能小,避免喷涂过程中挡漆。

新车型工装的投入数量需考虑工艺段内在制车数量、工装周转时间、生产节拍、清洗频次等因素。一般计算公式为:N=S+TJ+Q,其中N为新车型工装的投入套数,S为工艺段内在制车数量,T为工装的周转时间(单位:h),J为生产节拍(单位:JPH,即辆/h),Q为清洗数量(单位:套/次)。例如:某新车型要投入四门面漆工装,工艺段内在制车360台,工装周转时间3 h,生产节拍40 JPH,工装清洗60套/次,那么N= 360 +3 × 40 + 60 = 540(套)。工装的开发应遵循样件试装(1套)、小批量试装(20套)、批量试装(100套)、最终交付等阶段,根据各个阶段的试装反馈来优化工装设计,直至完全匹配现场要求。

1.2 机器人调试

涂装机器人工艺调试的目的在于通过调试机器人喷涂轨迹及喷涂参数,使机器人的喷涂状态满足工艺品质要求。调试的主要内容有涂胶站的仿形调试、胶枪工艺参数(喷涂流量、走枪速率等)的校准确认、中面漆站仿形调试、旋杯工艺参数(整形空气、转速、高压、喷涂流量、走枪速率等)的校准确认、贴板喷涂效果确认、实车喷涂效果确认和品质优化提升。

1.2.1 实验室平台测试

在进行机器人工艺调试之前,需要预先在机器人厂家的实验室确认喷涂工艺参数,即所谓的平台测试,目的主要有2个:一是确认离线仿形方案的合理性,二是确保机器人与涂料的配套性[3]。

首先,根据机器人厂家提供的离线仿形中的轨迹参数进行喷板测试,这些参数包括枪距、枪速、流量、转速、高压、整形空气等,测试喷幅和涂层厚度,以验证离线仿形方案的合理性;与此同时,通过调试旋杯和胶枪各工艺参数,摸索这些工艺参数对喷涂质量的影响规律,并了解所用旋杯和胶枪的特性,为现场机器人工艺调试提供参考。

其次,对涂料厂家提供的不同批次涂料进行喷板测试,通过调试涂料参数(黏度、固体分等),令漆膜厚度合格,同时色差、橘皮等外观参数满足品质要求,确认涂料适配机器人的最佳参数,缩短线上的工艺调试时间。

1.2.2 在线机器人调试

在线机器人调试分为仿形调试和喷涂调试两部分。

仿形调试主要是导入机器人厂家提供的离线仿形程序后进行在线模拟验证和偏差位置修正,分为在线调试、手动干运行、手动湿运行、自动运行等步骤。在线调试包括车身测量、导入离线仿形程序、在安全速率下单机器人逐点运行修正位置、在安全速率下单机器人连续运行、在安全速率下多台机器人连续运行等内容。手动干运行是在手动模式下,整个工作站在无喷涂的情况下运行,观察有无报警和碰撞,判断是否满足节拍时间。手动湿运行是在手动模式下,整个工作站带漆(胶)运行,观察喷涂区域是否完全覆盖,消除流挂、露底、针孔、涂胶偏移等各类缺陷。自动运行是在自动模式下,整个工作站自动运行,观察有无异常。

喷涂调试主要是在平台测试的基础上,确认最优的喷涂参数和涂料参数组合,以达到最佳的喷涂状态。喷涂调试主要分为贴板测试、整车测试等步骤。贴板测试可以节省调试车的数量,包括单层膜厚测试和复合涂层测试,单层膜厚测试的主要目的在于调整漆膜厚度的均匀性,减轻橘皮及消除流挂、针孔等缺陷;复合涂层测试主要是目视复合涂层的外观品质,并测试复合涂层的膜厚、色差、光泽等参数,通过反复调试以达到品质要求。整车测试是在整车喷涂烘干后,全方位地评价漆膜厚度和外观品质,并优化局部漆膜参数,消除各类漆膜缺陷,同时制作色差标准车身,用于外饰件的色差匹配。

1.3 电控调试

新车型涂装车间电控调试主要包括车型识别系统调试、中控室系统调试等。由于电控调试需要在线进行,时间较长且调试期间需要实车进行效果验证,因此一般安排在试制后期进行,试制前期可通过手动控制的方式支持造车。目前涂装车间车型识别大多采用光栅寻找各个车型侧面的不同结构来区分车型,因此在新车型数据下发后可以根据数模结构和车间现有识别系统资源,确定需要增加光栅的位置和数量。鉴于车型识别系统改造点较多,可以先在某一处进行调试,确定增加光栅的具体位置后再逐步对其他识别点进行改造,以提升效率。为确保新车型项目进度,车型识别系统和中控室系统需要在小批量生产之前调试完成[4]。

2 工艺验证

工艺验证是新车型开发过程中持续时间最长的一项工作,从试制造车一直持续到批量生产。不同车企对工艺验证工作内容的分类可能会有一定的区别,但总体来说,工艺验证的工作内容基本一致,主要包括通过性验证、防腐密封性能验证、漆膜外观验证、操作可达性验证和前后道工艺配套性验证[5]。

2.1 通过性验证

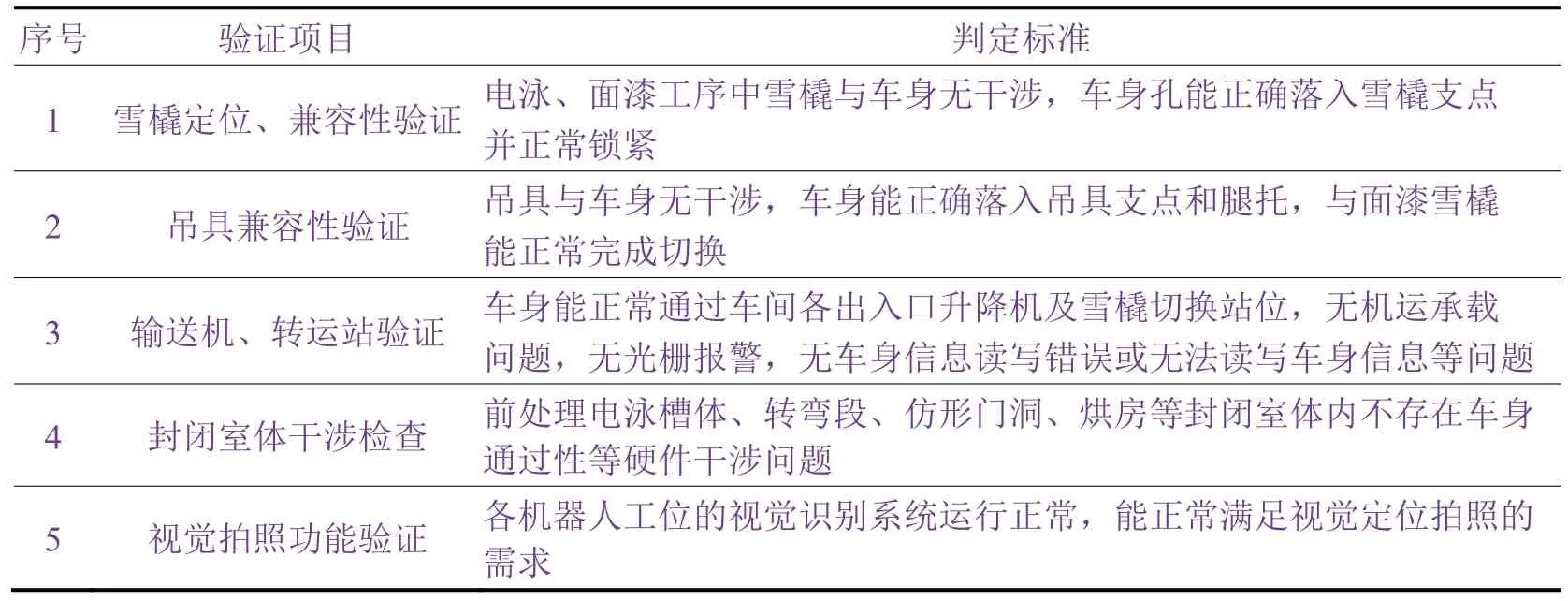

在开展试制造车之前,需要先使用调试车完成整个涂装车间的通过性验证,具体验证内容见表1。

表1 通过性验证内容Table 1 Issues for verification of passibility

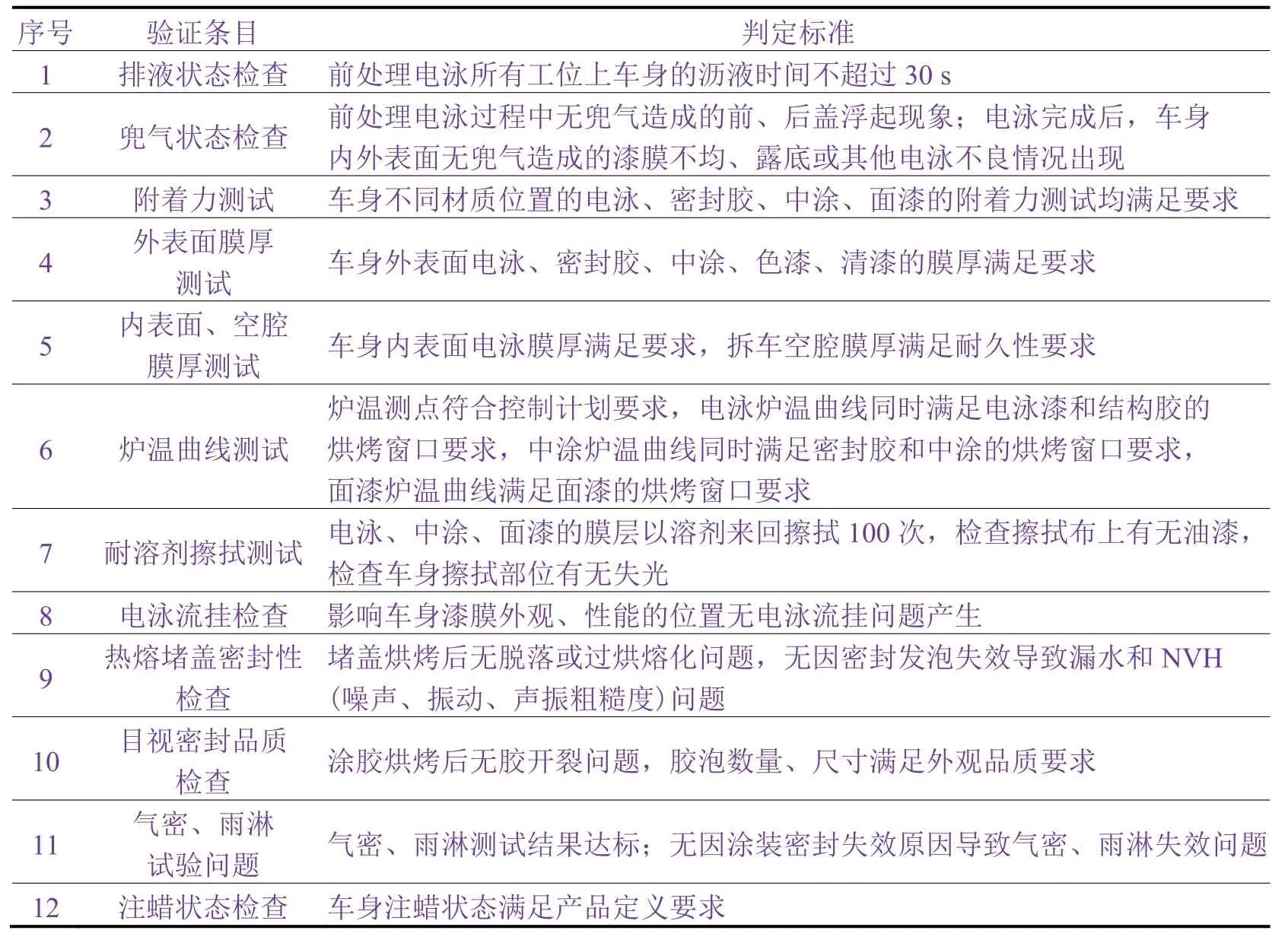

2.2 防腐密封性能验证

防腐密封性能验证为产品与工艺的结合验证,主要验证条目和关注要点列于表2。

表2 防腐密封性能验证内容Table 2 Issues for verification of anticorrosion and sealing performance

2.3 漆膜外观验证

漆膜外观验证为工艺与材料的结合验证,主要验证条目和关注要点列于表3。

表3 漆膜外观验证内容Table 3 Issues for verification of painting appearance

2.4 操作可达性验证

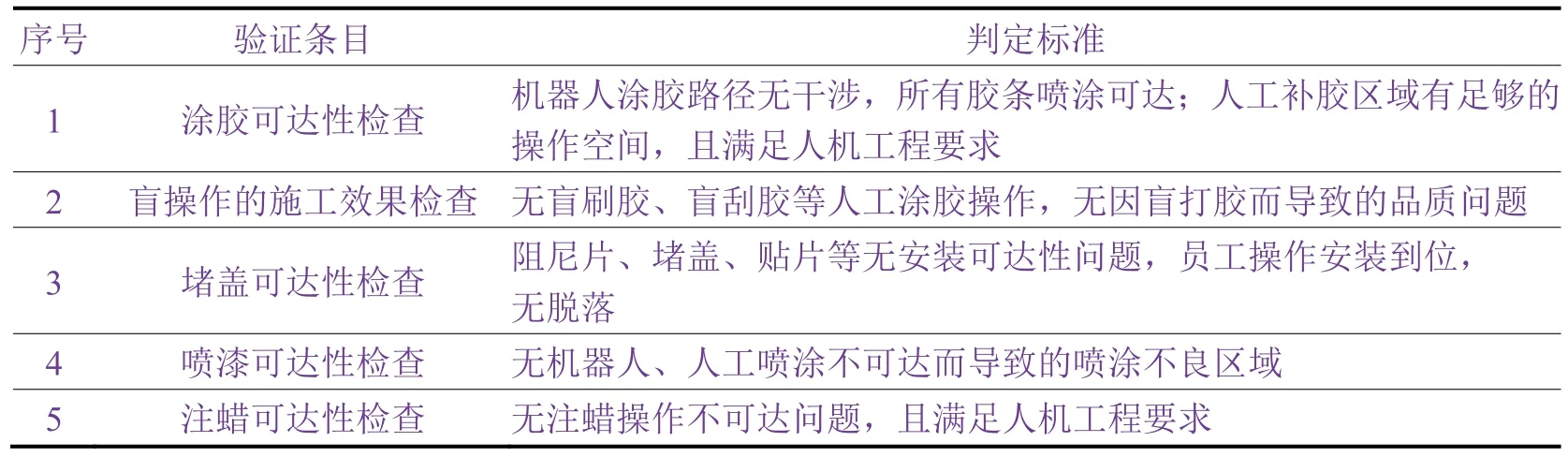

操作可达性验证主要跟踪机器人和人工操作的可实施性和便利性,具体验证内容见表4。

表4 操作可达性验证内容Table 4 Issues for verification of operation reachability

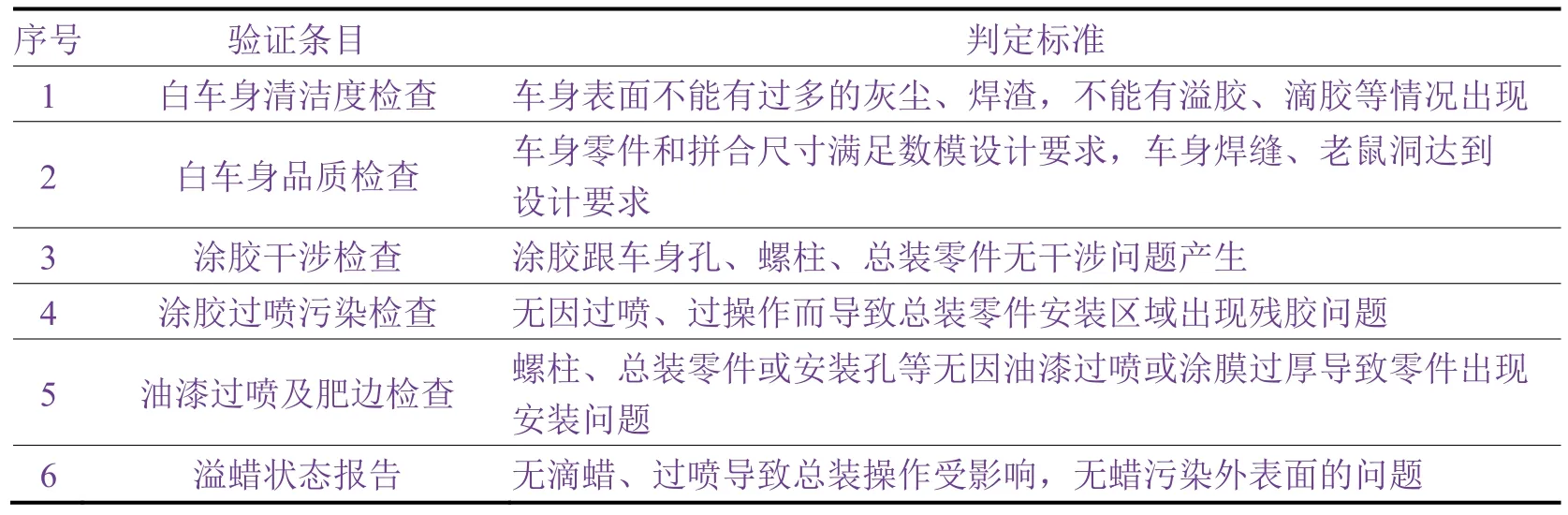

2.5 前后道工艺配套性验证

前后道工艺配套性验证主要关注焊装白车身对涂装车间过线的影响,以及涂装车身对总装车间过线的影响,具体验证内容见表5。

表5 前后道工艺配套性验证内容Table 5 Issues for verification of the compatibility between two adjacent processes

3 结语

投产导入阶段是新车型走向量产的关键过程。为达成车型设计目标,需要不断开展工艺调试、工艺验证和优化工作。涂装ME作为产品设计与工厂制造的接口,需要深入现场支持投产导入的各项调试工作,以便及时发现和解决问题,提升工厂制造能力及产品品质,而且要针对产品设计、工艺过程和质量目标开展专项验证工作,确保项目目标达成。在保证新车型高品质投产的同时,也需要及时对投产导入工作进行总结、复盘,形成L&L(经验教训),用于提升后续新车型开发及投产导入的能力。