喷涂轨迹对汽车涂层外观的影响

刘文济,黄龙武,王煜,管贤瑞,曾令赐,王鑫

一汽-大众汽车有限公司佛山分公司,广东 佛山 528237

汽车的外观品质是整车厂涂装车间的重要性能指标之一[1],也是汽车整车品质的重要一部分,不仅影响涂装车间自身的一次合格率,也会影响终端消费者的目视感受和购车的第一印象[2-3]。影响汽车涂层外观的因素众多。在早前的研究中,研究者们重点研究了喷涂参数及材料物理参数对车身涂层外观的影响,而笔者在现场应用中发现,涂装机器人的喷涂轨迹也是汽车涂层外观的重要影响因素之一[4-6]。为此,本文在一个 3C1B免中涂的喷涂现场,通过离线编程调整喷涂机器人的喷涂轨迹后进行实车验证,探究了喷涂轨迹对车身涂层外观的影响,以期为涂装车间现场优化汽车涂层外观提供一些思路和帮助。

1 实验

1.1 材料与仪器

水性单组分白色金属漆(工业级):A涂料公司;水性双组分白色实色漆(工业级):B涂料公司;溶剂型双组分清漆及其固化剂(工业级)、CG-800RE水性阴极电泳漆(工业级):C涂料公司;ECO-Bell 2代喷涂机器人:D涂装系统工程有限公司。

1.2 实验过程

3C1B无中涂工艺的流程是:电泳车身→打磨→剑刷机器人→色漆静电外表B1喷涂→色漆内表空气喷涂→色漆静电外表B2喷涂→色漆空气外表B2喷涂→层间闪干→膜厚检查机器人→清漆内表空气喷涂→清漆静电外表喷涂→清漆烘干→修饰线报交。

在面漆喷涂工艺中,通过调整面漆现场机器人的喷涂程序,使得机器人喷涂轨迹发生改变,再通过测量改变前后喷涂位置的实车外板的涂层厚度和外观数据,对比、评价喷涂轨迹改变对车身涂层外观的影响。

1.3 测试与表征

橘皮测量采用德国 BYK公司的 4840橘皮仪,测量方向与轨迹方向平行,测量点取喷涂轨迹的中心,每个位置测3次,求平均值。膜厚测量采用德国Hulmut Fischer公司的DUALSCOPE®MP0膜厚仪,测量点位于喷涂轨迹的中心,取3次测量的平均值。

2 结果与讨论

2.1 前盖增加喷涂轨迹的影响

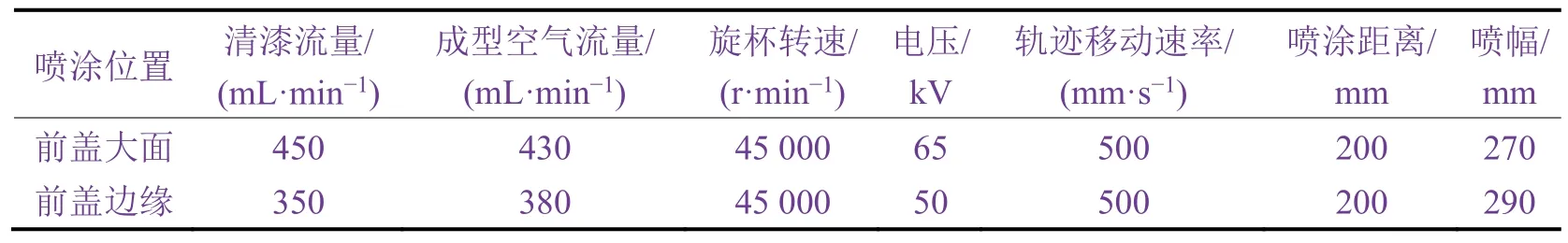

为了方便和客观地对比调整喷涂轨迹前后的膜厚和外观测量结果,轨迹调整前后的喷涂参数都保持一致,具体设置见表1。针对前盖边缘等位置,由于静电喷涂的边缘电场效应及清漆的流平作用[7],为避免产生边缘流滴和肥边,对前盖边缘轨迹的喷涂参数进行了相应的调整和优化。

表1 白色金属漆的前盖喷涂参数设置Table 1 Parameters for spraying white metallic paint on hood

如图1所示,针对前盖外板、车门外板这些大平面区域,尝试通过增加喷涂轨迹的道数来提高重叠率,以改善清漆上漆效果,从而增大清漆的膜厚,最终达到提升清漆流平效果的目的[8]。然而这么做需要考虑到喷涂总节拍,即喷涂节拍加上机器人机械化节拍不能超过规划设计的节拍,否则即使轨迹改变可以实现外观提升,也无法应用到实际生产中。

图1 调整前(a)和调整后(b)的前盖大面喷涂轨迹示意图Figure 1 Illustration of previous (a) and modified (b) spraying trajectories for hood

由表2可知,前盖外板纵向喷涂道数由10道提升至14道以后,前盖大面的重叠率得到较大提高。得益于此,整体膜厚提升,长波降幅较大,短波也略有降低,而DOI(鲜映性)几乎不变。结合表3中A涂料公司金属白色漆的清漆膜厚梯度实验结果可知,清漆厚度对该金属白色漆的DOI影响较小。通过现场与质保人员进行实车目视评价,喷涂轨迹调整后的前盖外板整体涂层目视外观确实得到提升。

表2 喷涂轨迹道数变化对涂层膜厚和外观的影响Table 2 Effect of variation in the number of spraying tracks on thickness and appearance of coating

表3 清漆膜厚对A涂料公司金属白色漆外观的影响Table 3 Effect of the thickness of clear coat on appearance of white metallic coat of A company

通过由单台车验证到小批量验证,再到大批量验证,确认调整后的喷涂轨迹可以实现涂层外观的提升,也没有次生的喷涂缺陷产生,喷涂的节拍未超过涂装规划的设计节拍,可在涂装车间批量生产。

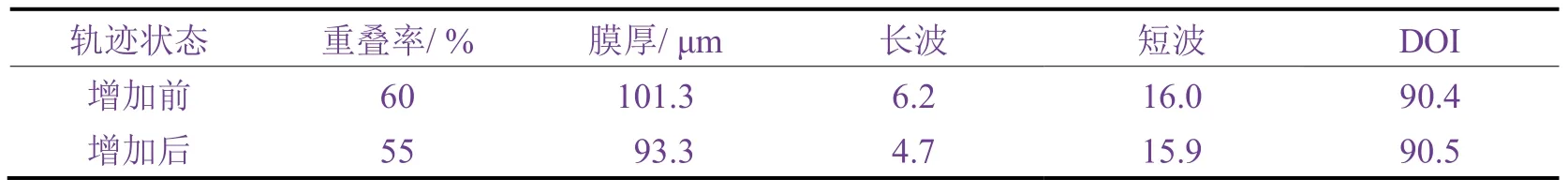

2.2 前盖增加预喷轨迹的影响

对于前盖边缘等位置,单单增加漆量容易产生流滴、漆泡等缺陷[7]。如图2所示,通过在原有喷涂轨迹喷涂前对工件边缘增加一次喷涂轨迹,或在原有喷涂轨迹喷涂后对工件边缘增加一次喷涂轨迹,利用两次喷涂中间间隔的闪干时间使清漆提前流平,令清漆中的溶剂提前挥发,则可在避免产生流滴等喷涂缺陷的同时,增大边缘的清漆上漆量。

图2 前盖边缘新增轨迹示意图Figure 2 Illustration of additional spraying track for hood edge

新增的清漆预喷轨迹的喷涂参数设置见表4。注意:由于是额外增加的预喷轨迹,喷涂工艺还是“湿碰湿”的特点[9],因此不宜将喷涂流量和喷涂电压设置得过高,否则较易产生肥边、边缘流滴等次生缺陷。由表5可知,通过增加一次喷涂轨迹,前盖边缘喷涂的重叠率由55%提升至60%,整体的膜厚也得到较大提升,涂层外观品质也有改善,体现在长波和短波均有所降低,而DOI基本保持不变。经过批量喷涂车身验证和质保人员目视评价,前盖前端整体涂层外观有了明显改善,目视更加饱满和平滑,也没有产生次生缺陷,可以满足涂装车间批量生产的要求。

表4 前盖边缘额外清漆喷涂参数设置Table 4 Parameters for spraying the clear coat additionally on hood edge

表5 增加预喷轨迹对涂层膜厚和外观的影响Table 5 Effect of pre-spraying on thickness and appearance of coating

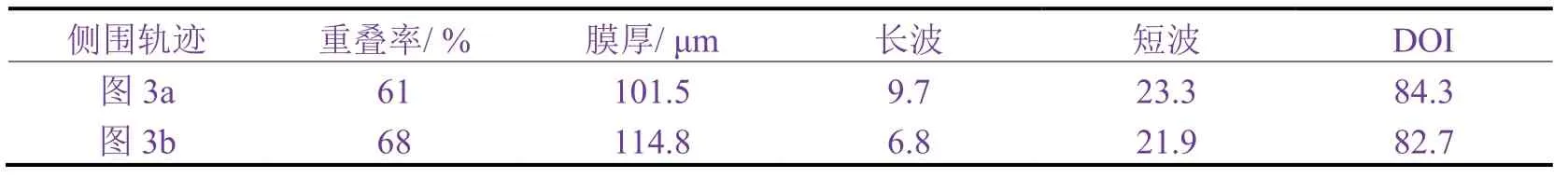

2.3 侧围喷涂轨迹方向改变的影响

对于侧围外板上油箱口这种特殊的造型,在电场边缘效应及清漆流平的作用下,边缘容易产生喷涂缺陷[7],故涉及油箱口位置轨迹的喷涂流量及电压都适当降低,具体设置见表6。针对侧围外板上这些造型不规则的区域,现场尝试通过改变喷涂轨迹方向的方式(如图3所示)来提升清漆的上漆效果,令清漆的膜厚增大,改善清漆的流平。

图3 调整前(a)和调整后(b)后侧围喷涂轨迹示意图Figure 3 Illustration of spraying trajectory for rear fender before (a) and after (b) modification

表6 B公司白色实色漆的喷涂参数设置Table 6 Parameters for spraying white base paint of B company

由表7可见,侧围外板喷涂轨迹由横向为主改成纵向为主以后,喷涂的重叠率提升了7个百分点,侧围外板的上漆效果得到较大提升。另外,B涂料公司实色白色漆的清漆膜厚梯度实验结果(见表8)表明,随着清漆膜厚上升,其短波和DOI有下降趋势。通过单台车验证,以及2台到5台再到10台及20台车身无质量问题后进行了批量切换轨迹验证,经质保人员目视评价,侧围整体涂层外观目视有了明显改善,更加饱满和平滑,也没有产生次生喷涂缺陷,符合涂装车间批量生产的要求。

表7 侧围轨迹改变对涂层膜厚和外观的影响Table 7 Effect of the modification of spraying trajectory for rear fender on thickness and appearance of coating

表8 清漆膜厚对B涂料公司实色白色漆外观的影响Table 8 Effect of thickness of clear coat on appearance of white base coat of B company

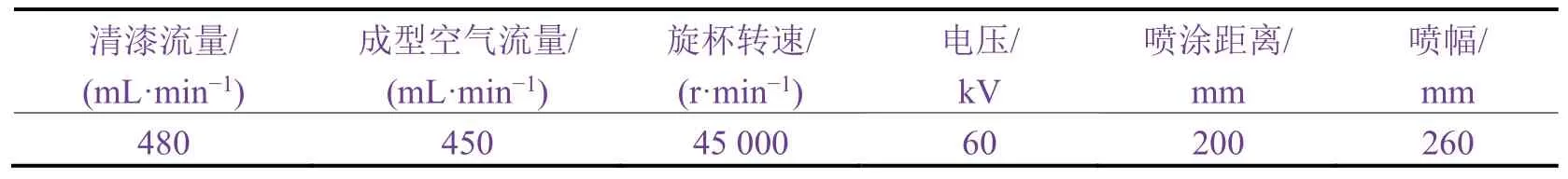

2.4 顶盖喷涂轨迹移动速率的影响

在一些造型简单的车身外板平面,例如顶盖外板(图4所示),因为没有过多的棱线造型和尖锐的边角,流挂、肥边等缺陷产生的概率较小,所以可以通过调整喷涂轨迹的移动速率来改善涂层的外观。具体喷涂参数见表9。

图4 顶盖喷涂轨迹示意图Figure 4 Illustration of spraying trajectory for roof

表9 顶盖外板的喷涂参数设置Table 9 Parameters for spraying external surface of roof

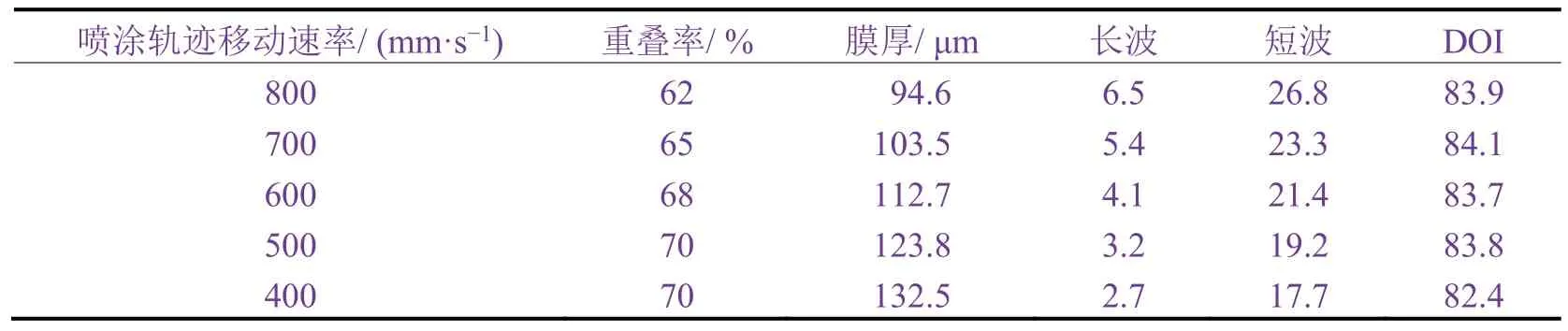

由表10可见,随着顶盖的轨迹移动速率逐渐提高后,喷涂的重叠率由62%逐渐提升至70%,顶盖外板的上漆效果得到较大提升,整体膜厚提升了40%,长波降低了将近60%,而短波的降幅也有34%,DOI则基本保持一致。由此可见,在一些造型简单的平面,通过降低喷涂轨迹的移动速率,可以实现整体漆膜厚度的提升,达到改善外观的目的。

表10 喷涂轨迹移动速率对膜厚和外观的影响Table 10 Effect of track moving velocity on thickness and appearance of coating

3 结论

影响车身涂层外观的因素很多,有板材波纹度、电泳粗糙度、涂料配方、喷涂参数、烘干条件等[8,10-11]。涂装车间不仅需要根据品质要求,还要结合实车的造型、喷涂的设备、喷涂的总节拍、涂料的单车消耗量、能源的成本[12]等方面综合评估,再进行相应的优化工作。

本文通过现场调整不同机器人的喷涂轨迹后发现,在不影响涂装车间整体生产节拍的前提下,适当增加机器人喷涂轨迹道数,引入预喷轨迹,改变喷涂轨迹的方向,以及调整喷涂轨迹的移动速率,都可以在一定程度上实现增大喷涂重叠率、提升清漆膜厚和降低橘皮长短波的效果,最终实现车身涂层外观的提升。