IF 钢连铸开浇工艺对头坯洁净度影响的研究

李源源,张炯明,崔 衡,尹延斌,邓 深,杨剑洪

1) 北京科技大学钢铁冶金新技术国家重点实验室,北京 100083 2) 柳州钢铁股份有限公司,柳州 545002 3) 北京科技大学钢铁共性技术协同创新中心,北京 100083

无间隙原子(Interstitial Free)钢,简称IF 钢,具有极优异的深冲性和无时效性,作为第三代冲压用钢在汽车、家电等行业内广泛使用[1].IF 钢对于表面质量要求极高,但其冷轧板表面缺陷是一个亟待解决的共性问题,困扰着各大生产厂家[2].其中,与连铸过程密切相关的表面缺陷主要有:鼓包、翘皮、灰线和孔洞[3-4].这些缺陷是由连铸坯皮下夹杂物、气泡、保护渣“卷渣”以及表面夹渣等缺陷演变形成的[5].各种连铸非稳态(尤其是开浇)状况,存在拉速变化、中间包和结晶器液面波动频繁等问题[3,6-7],导致非稳态连铸坯洁净度明显低于正常坯,非稳态连铸坯生产的IF 钢冷轧板表面缺陷发生率明显升高[8-19].为了保证IF 钢冷轧板的质量,目前各企业一般将开浇坯作判废或降级处理.然而此种方法由于降级、判废长度不明确,往往出现错判、漏判或多判的问题,导致产品质量不稳定,成材率低,增加企业成本等.因此,对IF 钢连铸开浇过程的连铸坯洁净度及其优化展开研究具有非常重要的现实意义.

目前,国内外学者通过各种实验检测手段、方法,针对(超)低碳钢连铸开浇头坯的洁净度[5,8,10,12-14,17,20-24]展开了很多研究.朱国森等[5]和袁方明等[8]对不同浇铸阶段的IF 钢连铸坯洁净度水平进行了定量化研究,研究结果表明浇铸初期钢水存在二次氧化及较大程度的增碳现象,开浇坯[C]、T[O]、[N]含量远高于其他类型连铸坯,而且开浇坯内存在较大尺寸的簇群状Al2O3夹杂,在各类非稳态连铸坯中,头坯品质最差,不能用于生产有表面质量要求的汽车、家电等冷轧钢板.高攀等[12]针对IF 钢连铸过程,研究了头坯、尾坯和换水口坯等非稳态连铸坯洁净度特征,研究同样发现头坯[C]、T[O]、[N]含量比其他铸坯高,T[O]含量为正常坯水平的2.4 倍以上,各类型非稳态坯中,大型夹杂物含量最高的是头坯.彭其春等[20]进行了针对低碳钢同一浇次阶段铸坯(头坯、正常坯和尾坯)的洁净度水平的研究,研究表明开浇时钢水的二次氧化严重,而浇铸末期钢水二次氧化较轻,开浇和浇铸末期由于拉速波动导致结晶器卷渣严重.肖鹏程等[13]对某钢厂IF 钢稳态坯及非稳态坯洁净度水平进行了对比研究,研究发现开浇头坯洁净度最差,主要是由于开浇时钢水在中间包内发生较为严重二次氧化,而钢包交换和更换浸入式水口时钢水受到的空气二次氧化较小,但是钢渣反应和卷渣行为较为严重.此外,尾坯洁净度受到空气二次氧化和卷渣的共同影响.Wang 等[17]和陈霄等[21]通过对头坯不同位置进行取样研究了IF 钢开浇阶段铸坯沿拉坯方向的洁净度变化,研究结果表明IF 钢开浇阶段铸坯中大型夹杂物主要来源于结晶器卷渣和中间包中来不及上浮的脱氧或二次氧化产物.刘增勋等[22]对IF 钢开浇炉次板坯洁净度进行了研究,并通过示踪试验对开浇坯中夹杂物的来源进行了分析,研究结果表明头坯洁净度受钢包渣和中间包渣影响较大.随着浇铸进行,连铸坯洁净度有较大的改善,在距引锭头部28 m 处连铸坯洁净度已达到正常水平.黄淑媛等[24]通过热力学计算结合夹杂物表征的方法分析了不同浇铸状态的IF 钢连铸坯的夹杂物水平,研究发现由于浇铸初期发生二次氧化,导致头坯中尺寸大于5 μm 的Al2O3、TiN 夹杂物含量远高于其他类型非稳态连铸坯和正常浇铸坯.

由此可以看出,目前已有的关于非稳态连铸坯洁净度的研究主要集中在头坯或非稳态浇铸过程连铸坯夹杂物及钢中元素的特征规律及其随浇铸时间的演变规律.大量的研究也得出一个共识性结论,即头坯或开浇坯洁净度水平最低、质量最差,一般需做判废处理.本文研究了IF 钢非稳态开浇阶段连铸坯的洁净度水平,分析了IF 钢开浇阶段不同拉速变化曲线条件下连铸坯沿拉坯方向的洁净度变化规律,结合数值模拟计算找出了IF 钢开浇阶段的最佳拉速变化曲线,通过本文的研究,对系统评价IF 钢连铸坯的洁净度、改善开浇操作工艺、优化铸坯定尺切割和判定铸坯“报废”、“降级”有一定的指导意义.

1 取样及研究方法

1.1 工艺条件

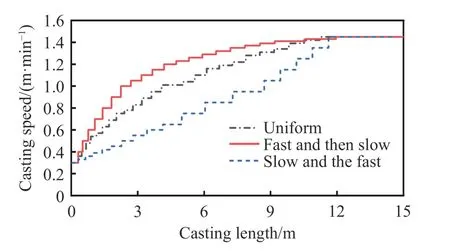

试验用IF 钢冶炼工艺流程为:铁水预处理—150 t 顶底复吹转炉—RH 真空精炼—板坯连铸.为了研究IF 钢开浇阶段不同拉速对开浇坯洁净度水平的影响,本文采取了三种开浇拉速控制工艺,如图1 所示,开浇时,结晶器和二冷区的三种开浇模式均采用一致的保护水量和保护渣类型,所对应的炉次过热度偏差在5 ℃以内.

图1 开浇阶段三种拉速工艺曲线Fig. 1 Variations in casting speed at the initial casting stage

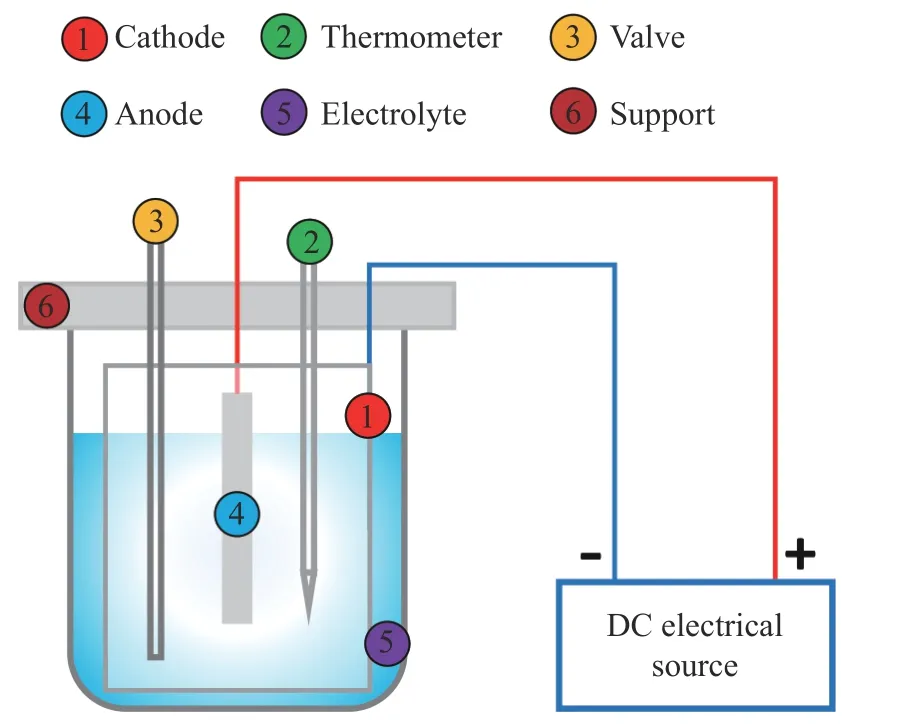

三种开浇阶段拉速变化工艺所对应的炉次中间包钢水化学成分如表1 所示.A 代表匀速开浇工艺炉次,B 代表前快后慢工艺炉次,C 代表前慢后快工艺炉次,可见三个炉次钢水成分差别不大.

表1 IF 钢中间包钢水样化学成分(质量分数)Table 1 Chemical components of IF steel samples obtained in the tundish(mass fraction) %

1.2 取样及分析方法

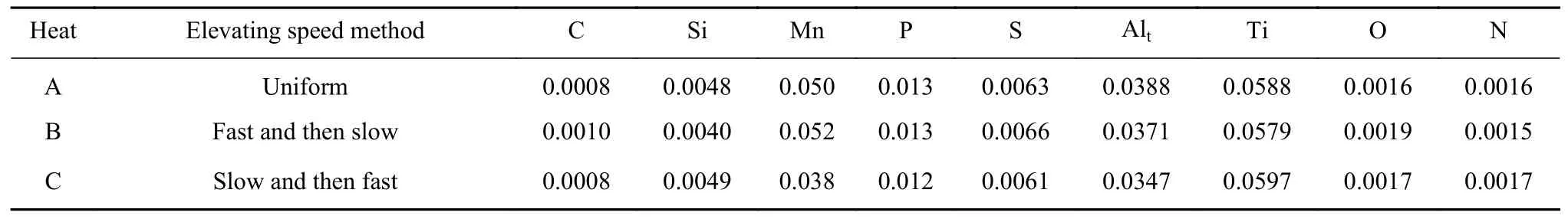

本文试验铸坯断面为1260 mm×230 mm.对每炉开浇铸坯的前1.5 m 进行切除,从头坯边部的1.5 m 至11.5 m 处进行纵切,每块铸坯得到1 流100 mm×230 mm×10 m 的铸坯.然后在100 mm×230 mm×10 m 铸坯的头部开始每隔500 mm 取50 mm厚度的试样,试样的尺寸为100 mm×230 mm×50 mm,如图2 所示.同时,在头炉的第4 块坯头部位置边部取100 mm×230 mm×50 mm 试样,作为正常坯进行对比分析.

图2 铸坯取样示意图Fig. 2 Sampling and sample-machining diagram

在所取每块铸坯试样内弧1/4 处切取两根φ 5 mm×25 mm 规格棒样,采用TCH600(LECO)氮氢氧分析仪进行钢中T[O]、[N]分析.在相邻位置切取10 mm×10 mm×10 mm 规格的立方体样品制备金相,使用配有INCA Feature 夹杂物自动分析功能的卡尔蔡司EVO18 扫描电镜(SEM)分析试样中显微夹杂物成分与数量.

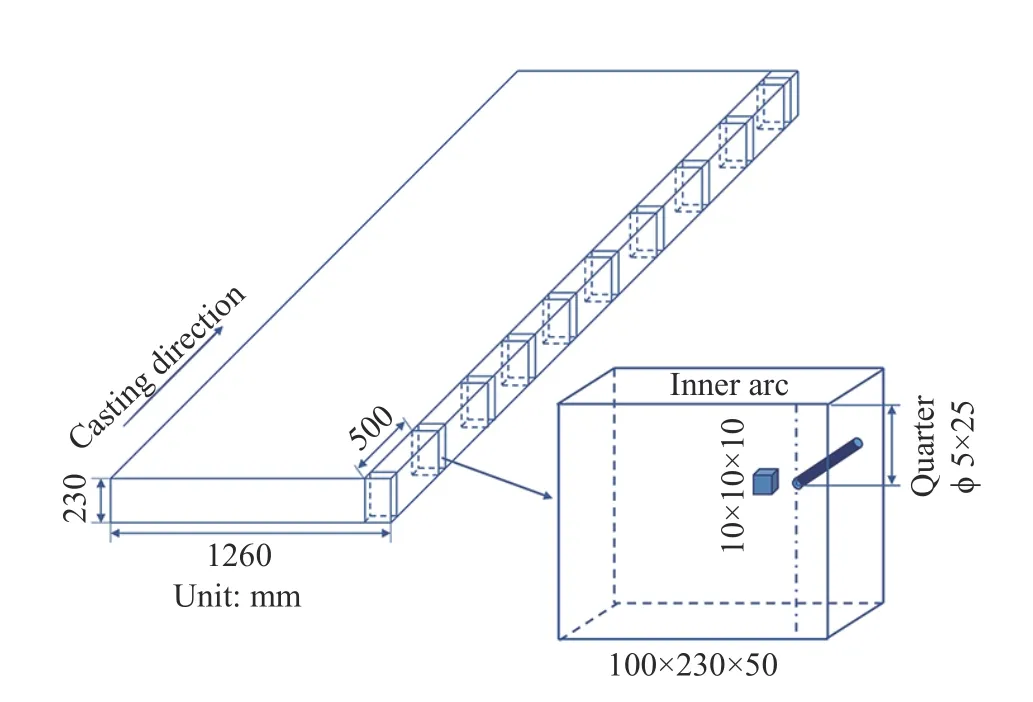

将剩余铸坯制成50 mm×50 mm×115 mm 规格的试样进行无水电解分析.电解过程如图3 所示,电解液由体积分数为99.9%无水乙醇和 FeCl3配制.电解过程中试样为阳极,不锈钢圈为阴极,将阳极放在由孔隙直径为50 μm 的尼龙布所制成的滤网内,从而保证直径大于50 μm 的夹杂物完全保留在阳极泥中.电解完成后,收集尼龙布滤网中阳极泥,阳极泥经多次淘洗、过滤后干燥,获得钢中大颗粒夹杂物.

图3 钢样无水电解装置示意图Fig. 3 Schematic of electrolytic device

2 结果及讨论

2.1 连铸坯中T[O]和[N]含量分析

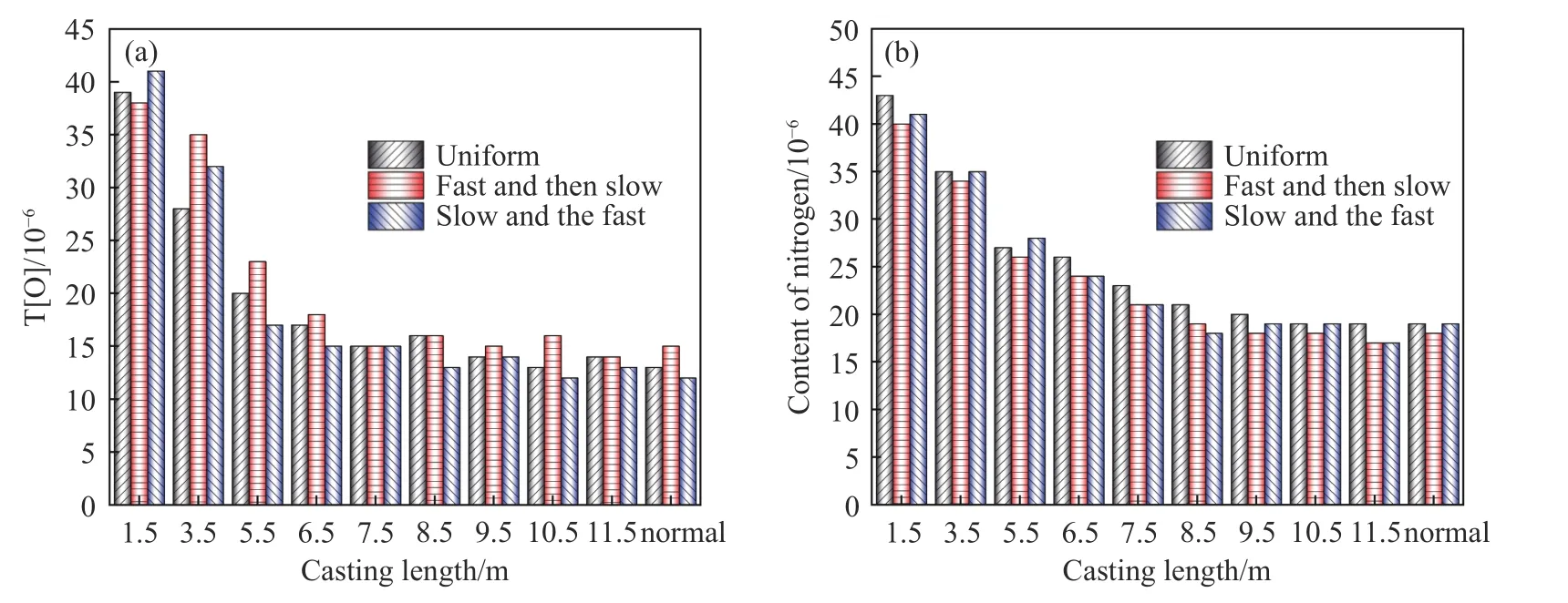

IF 钢开浇过程中,三种不同提拉速工艺条件下头坯不同位置试样中T[O]和[N]含量变化如图4所示.由图4 可以看出,头坯头部位置T[O]和[N]含量均较高,T[O]含量接近40×10-6,[N]含量超过40×10-6,沿着拉坯方向头坯中T[O]和[N]含量呈现明显的下降趋势,距离头坯头部6 m 左右T[O]含量约为13×10-6,已接近正常坯水平,距离头坯头部7 m 左右[N]含量约为19×10-6,接近正常坯水平.需要指出的是,这里的正常坯(后文作图均用normal 代替)是常规生产条件下不包含头尾坯的铸坯,文中所有试验条件下取样测定结果均与正常坯做相应对比.

图4 不同拉速工艺条件下头坯T[O] (a)和[N] (b)含量变化Fig. 4 Variations in T[O] (a) and [N] (b) in slab along casting direction under different casting speed curves

开浇阶段IF 钢钢液从钢包经长水口流至中间包内并由中间包经浸入式水口流至结晶器的过程中,都会存在空气卷入钢液发生二次氧化,进而造成钢中全氧含量和氮含量的增加.因此,开浇前段所对应的铸坯T[O]和[N]含量均较高,而随着后续中包覆盖剂和结晶器保护渣的加入,以及中包液面和结晶器液面的稳定,稳定的渣层有效地组织了钢液与空气的接触,有效减轻或避免了钢液的二次氧化.

另外,对比图4 中三种开浇提拉速工艺下连铸坯中T[O]和[N]的差异可以看出,开浇过程拉速变化对连铸坯中T[O]和[N]的变化趋势影响不明显,这可能是由于钢水二次氧化主要发生在中间包充包过程,该过程并不拉坯,而且提拉速初期三种工艺拉速值是一致的,因此开浇提拉速工艺对于连铸坯中T[O]和[N]含量的影响不明显.此外,拉速的变化幅度对夹杂物在中间包和结晶器里的停留时间影响不大,从而可能导致钢液中夹杂物上浮去除效果无明显区别.

2.2 连铸坯中显微夹杂物分析

通过对试样进行INCA Feature 夹杂物自动分析扫描,得出头坯不同部位的试样中显微夹杂物尺寸和数量分布.根据所得分析结果,经公式(1)计算得出各试样的夹杂物指数:

其中,di为被检测到夹杂物的等效圆直径,μm;n为试样中被检测到的夹杂物的总数量;S为试样的分析面积,μm2;B为夹杂物的平均或等效尺寸,μm,本文中B取值为5 μm.夹杂物指数I所代表的意义为将试样中所有被检测到的夹杂物根据其截面积折算为5 μm 夹杂物,即单位面积内5 μm 夹杂物的个数.

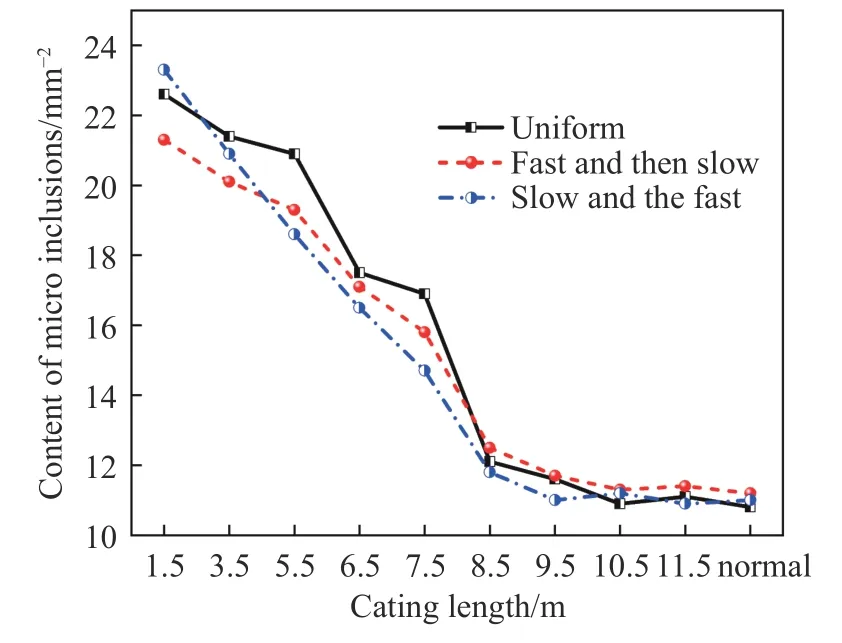

IF 钢开浇过程中,三种不同提拉速工艺条件下头坯不同位置试样中显微夹杂物数量密度变化趋势如图5 所示.由图5 中可以看出,头坯中显微夹杂物数量密度沿着拉坯方向呈现明显的下降趋势.距离头坯头部7.5 m 后,连铸坯中显微夹杂物数量较头坯头部显微夹杂物水平有明显的改善,且其后连铸坯中显微夹杂物数量基本稳定不再有明显变化.距离头坯头部8 m 左右显微夹杂物数量约为11 mm-2,接近正常坯水平.头坯前段连铸坯对应开浇前期,受二次氧化影响夹杂物会增加,另外该部分钢水在中包内的相对停留时间短,夹杂物的上浮也不充分,从而导致头坯沿拉坯方向夹杂物数量前段多后段少.另外,从图5 中也可以看出,IF 钢开浇过程中提拉速工艺对连铸坯中显微夹杂物数量的变化影响不大,这可能与拉速变化对连铸坯中T[O]和[N]变化趋势影响不明显的原因类似.而且,已有大量研究表明钢中T[O]和显微夹杂物基本呈现相互对应关系.

图5 不同拉速工艺条件下显微夹杂物数量变化Fig. 5 Variations in microinclusion number density in the slab along casting direction under different casting speed curves

2.3 连铸坯中大型夹杂物分析

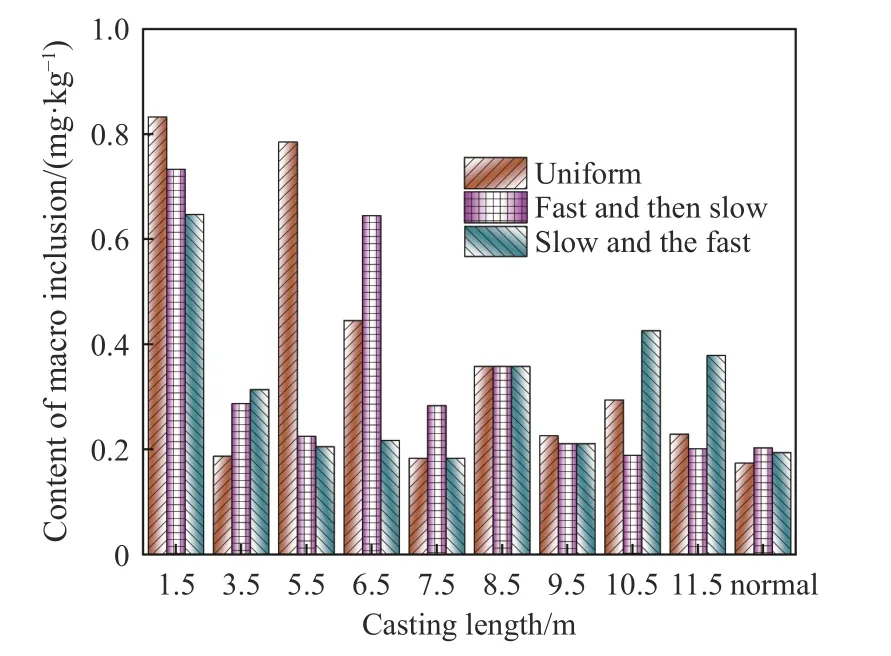

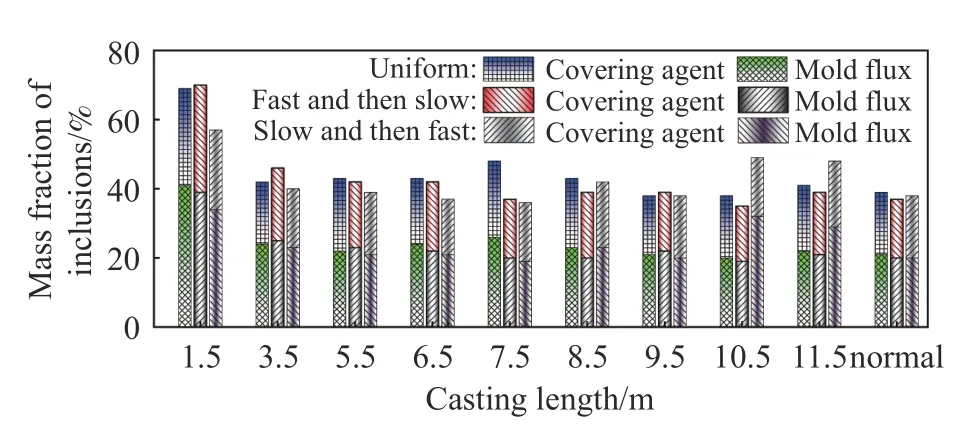

IF 钢开浇过程中,三种不同提拉速工艺条件下头坯不同位置试样中大型夹杂物数量密度变化如图6 所示.从图6 中可以看出,开浇采取匀速工艺时,铸坯中大型夹杂物的含量由0.833 mg·kg-1快速降低,在距离头坯头部约3.5 m 处时达到0.187 mg·kg-1,与正常水平的0.174 mg·kg-1基本相当;但在距离头坯头部约5.5 m 处时急剧增加,在5.5~7.5 m 范围内存在一定程度降低,约7.5 m 后有一定变化但趋于稳定.头坯头部大型夹杂物含量高是因为,开浇前期中包和结晶器液面覆盖不好,钢水发生二次氧化严重,以及中间包和结晶器液面波动大发生卷渣所至.而在3.5 m 处对应的是中包和结晶器液面已覆盖,且钢液液面趋于稳定时状态,另外,该部分钢水在中包内停留时间短,小颗粒夹杂还来不及碰撞长大,因此大型夹杂物较少.5.5~7.5 m 位置对应的钢水在中包内有一定的停留时间,此时小颗粒夹杂物相互碰撞长大,但还未来得及上浮排除.7.5 m 后中包内钢液处于稳定浇铸状态,与正常时一样.虽然拉速有所变化,但变化幅度较小对结晶器内的流场影响不大,因此,也基本趋于正常浇铸状态.头坯不同位置的主要类型大型夹杂物质量分数如图7 所示,可以看出开浇时头坯头部卷渣类夹杂物(中间包覆盖剂、结晶器保护渣所形成夹杂物)所占比例明显高于其他部位,这也说明开浇时刻中间包、结晶器内钢水存在着严重的卷渣现象.

图6 不同拉速工艺条件下大型夹杂物含量变化Fig. 6 Variations in macroinclusion mass fraction in the slab along casting direction under different casting speed curves

图7 不同拉速工艺条件下头坯不同位置卷渣类大型夹杂物质量分数Fig. 7 Mass fraction of inclusions originated from slag entrainment in first slab samples

开浇采取前快后慢工艺时,铸坯中大型夹杂物的含量由0.731 mg·kg-1快速降低,在距离头坯头部5.5 m 附近达到0.225 mg·kg-1,与正常水平的0.203 mg·kg-1基本相当,而在3.5 m 处大型夹杂物含量稍高于正常水平;但在距离头坯头部6.5 m 处时有一定波动,之后基本稳定在正常水平.可能是前期拉速较匀速工艺要快,在中包内夹杂物碰撞长大未及时上浮,造成较多的夹杂物进入结晶器另外,虽然在低速时提速幅度较大,但对结晶器液面波动影响较小[25],从而洁净度并未发生明显恶化.

开浇采取前慢后快工艺时,铸坯中大型夹杂物的含量由0.647 mg·kg-1快速降低,在距离头坯头部5.5 m 附近达到0.205 mg·kg-1与正常水平的0.194 mg·kg-1基本相当,且在5.5~7.5 m 范围内基本稳定;但在距离头坯头部7.5~11.5 m 范围内均有小幅波动,没有达到正常水平.头坯头部大型夹杂物含量较匀速和前快后慢工艺低,可能是前期拉速较低的时间较长,开浇前期发生二次氧化和卷渣的钢水停留时间长,大型夹杂物上浮去除量较多所至.而在6 m 之后大型夹杂物含量小幅波动,且含量较高,是因为后期提速较快,在高速阶段拉速波动大,结晶器液面剧烈波动,导致卷渣[25].

对比三种工艺可知,匀速、前快后慢、前慢后快三种拉速工艺大型夹杂物均在距离头坯头部3.5~5.5 m 左右达到正常坯水平,但之后均存在不同程度的大型夹杂物数量波动现象.其中,前快后慢工艺影响范围最小,在6.5 m 后均达到正常水平,而需要“降级”或“报废”的量最小;匀速模式7.5 m 后达到正常水平;而前慢后快模式后期大型夹杂物波动较大,需要“降级”或“报废”的量最大.

2.4 开浇过程结晶器内液面波动的数值模拟计算

为了进一步阐述开浇过程中提高拉速对开浇坯洁净度的影响,针对所研究的连铸机,本文通过VOF(Volume of fluid)多相流模型对开浇过程结晶器内钢液、保护渣层的多相流动和液面波动特征进行了CFD(Computational fluid dynamics)数值模拟计算,具体数学模型及边界条件设定见已发表文献[26-28].其中,需要指出的是浸入式水口入口速度根据图1 的拉速变化曲线换算得出,为随时间变化的速度入口边界条件.

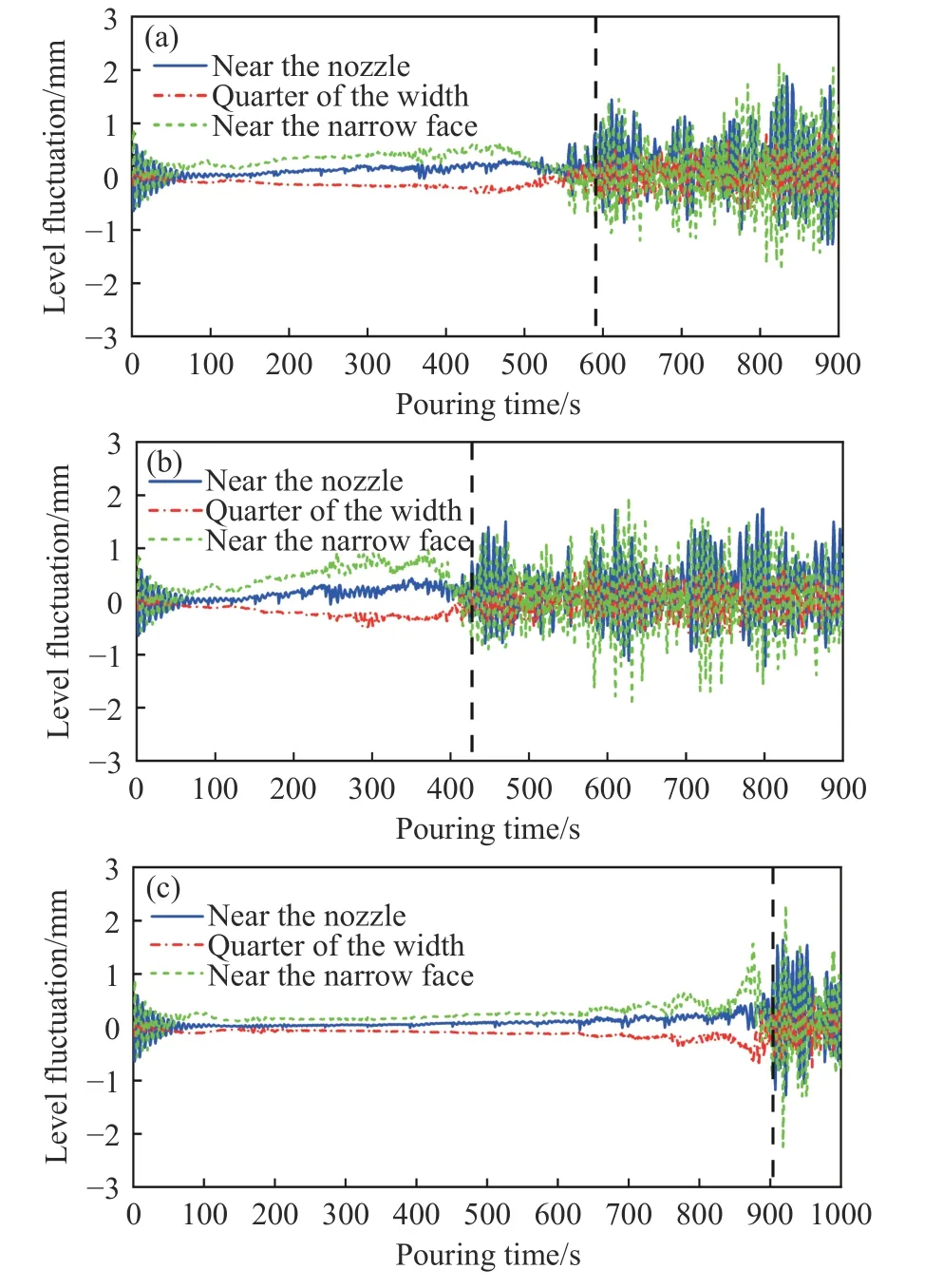

图8 给出了通过数值模拟计算所得的三种开浇提拉速工艺条件下,结晶器厚度中心线不同部位(浸入式水口附近、宽度1/4 处及结晶器窄边附近)钢-渣界面波动值随时间变化的曲线.由图8可以看出,开浇过程中三种开浇提拉速工艺条件下不同部位的液面波动随时间的变化趋势基本是一致的,开始浇铸时(t=0 s)液面波动值较大.其后液面波动逐渐减弱到较小的一个值并保持较长时间.所不同的是,该段时间(液面波动较小)内水口附近的液面是在初始液面上下波动,而宽度1/4 部位和窄边附近处的液面波动是分别低于和高于初始液位的.经过该段时间后,结晶器不同部位的液面波动进入相对稳定的状态.此外,还可以看出进入相对稳定波动状态所经历时间,前快后慢工艺经历时间最短,匀速工艺次之,而前慢后快工艺经历时间最长.液面波动状态相对稳定后,窄边附近波动幅度最大,水口附近次之,而宽度1/4 处波动幅度最小.而对比相对稳定后三种开浇提拉速工艺条件的液面波动幅度可以看出,前慢后快工艺的波动幅度最大,匀速工艺次之,前快后慢工艺波动幅度最小.

图8 开浇过程不同拉速工艺条件下结晶器液面波动的数值模拟计算结果.(a) 匀速工艺;(b) 前快后慢工艺;(c) 前慢后快工艺Fig. 8 Level fluctuation of steel-slag interface in mold during initial casting stage: (a) uniform;(b) fast and then slow;(c) slow and then fast

基于以上结果分析,在钢渣界面液面波动较小的时间段内,钢渣界面不活跃会造成保护渣熔化不良、结冷钢,进而导致连铸坯表面出现表面夹渣现象.而液面波动相对稳定阶段,若液面波动过大,会造成结晶器内钢液卷渣,降低连铸坯表层的洁净度.而前快后慢的提拉速工艺条件下,使得钢渣界面在较短时间内进入相对稳定阶段,随后又经历了较小的波动幅度,这样会使得以这种方式产生的头坯洁净度更快的接近正常坯洁净度水平,这与实验结果是一致的.

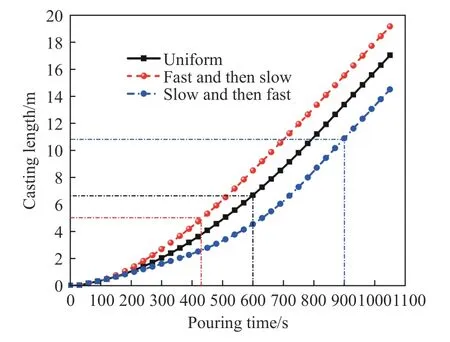

由图8 可知,匀速、前快后慢和前慢后快三种开浇模式分别在约600、430 和900 s 处液面波动达到稳定区域.图9 给出了开浇过程浇铸时间与拉坯长度的对应关系,可以看出匀速、前快后慢和前慢后快三种开浇模式下液面开始稳定的时间点所对应的拉坯长度分别为6.8、5 和10.8 m,与检测分析的头坯达到正常洁净度水平的长度(7、5.5、10 m)基本一一对应.

图9 开浇过程浇铸时间与拉坯长度对应关系Fig. 9 Variation in casting length with pouring time during initial casting stage

3 结论

本文采用现场取样、检测分析及数值模拟计算相结合的方法,研究了IF 钢非稳态开浇阶段连铸坯的洁净度水平,分析了IF 钢开浇阶段不同拉速变化条件下连铸坯沿拉坯方向的洁净度变化规律,具体所得结论如下:

(1) 沿拉坯方向头坯T[O]和[N]含量呈现明显下降趋势,距离头坯头部6 m 处的T[O]含量约为13×10-6,接近正常坯水平,距离头坯头部7 m 处的[N]含量约为19×10-6,接近正常坯水平,开浇工艺影响不大;

(2) 沿拉坯方向头坯显微夹杂物数量呈现明显下降趋势,在距离头坯头部7 m 处约为1.9 mm-2,接近正常水平,开浇工艺影响不大;

(3) 匀速、前快后慢、前慢后快三种拉速工艺大型夹杂物均在距离头坯头部2 m 达到正常坯水平,但之后均存在不同程度的大型夹杂物数量波动现象,其中,前快后慢工艺影响范围最小,在5.5 m后均达到正常水平,从而需要“降级”或“报废”的量最小;

(4) 通过数值计算发现,开浇过程中三种开浇提拉速工艺条件下不同部位的液面波动随时间的变化趋势基本是一致的,开始浇铸时液面波动值较大,其后液面波动逐渐减弱到较小的一个值并保持较长时间,最终结晶器不同部位的液面波动进入相对稳定的状态.前快后慢的提拉速工艺条件下产生的头坯洁净度更快地接近正常坯洁净度水平.