烧结矿碱度对综合炉料交互反应的影响

谭培龙,张建良,黄建强,王耀祖,刘征建✉,韩凤光

1) 北京科技大学冶金与生态工程学院,北京 100083 2) 北京科技大学人工智能学院,北京 100083 3) 上海梅山钢铁股份有限公司,南京210000

鉴于环保压力的影响,为了进一步降低高炉炼铁污染物和CO2排放,越来越多的新工艺、新技术被研究或实践,例如使用高比例块矿或球团矿生产[1-3],生产熔剂型球团[4-6]、使用金属化炉料[7-9]等.因此,基于当下,需对炼铁炉料结构进行合理优化,从而达到提高高炉产量和节能环保的效果.

使用相对清洁的块矿和球团进行高炉冶炼,提高其入炉比例可以有效降低高炉的生产成本[10-11].而为配合酸性块矿的大比例配加,需要提高烧结矿的碱度.然而随着烧结矿碱度的提高,高炉内易生成高熔点物质,炉料间压差及透气性变差,高炉相应生产质量指标难以提升[12-14].Loo等[15]通过研究发现,虽然块矿冶金性能不及烧结矿,但由于与烧结矿间的交互作用[16],能够极大改善块矿软化温度,高炉内添加质量分数为20%的块矿对冶炼无明显影响.吴胜利等[17-19]对不同含铁炉料的冶金性能以及不同块矿比例下混合炉料的高温软熔进行了研究,发现随着块矿配比的增加,混合炉料的高温软化性能得到改善,不同炉料间的高温相互作用增强.同时块矿作为天然含铁矿石,具有诸多弊端,如低软化温度、热爆裂性能、低还原性等严重危害高炉软熔带[20-22].大多学者对交互作用的研究主要集中在软熔性能上,对其成渣行为及演变过程认识相对较少,而近年来炼铁原料条件也发生了较大的改变,因此,在提高块矿比例,增加烧结矿碱度的情况下,有必要研究不同烧结矿碱度的综合炉料冶炼行为,为合理炉料结构的实际生产提供理论指导[23-26],明晰烧结矿碱度对综合炉料交互作用行为的影响.本研究以不同碱度烧结矿及其与酸性炉料组成的混合矿为对象,首先,对不同混合炉料分别进行荷重软化熔滴实验,并在特征温度下中断试验进行取样,分析其微观结构和物相组成,考察了不同碱度烧结矿的软熔性能,以及烧结矿与酸性炉料之间的高温交互作用.

1 试验装置与方法

1.1 试验原料

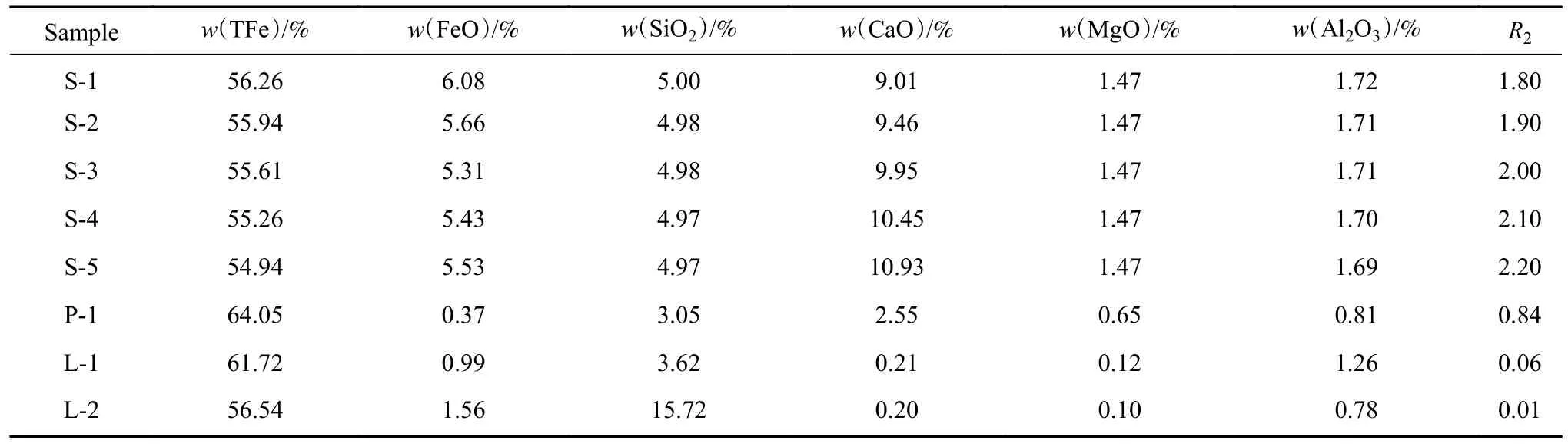

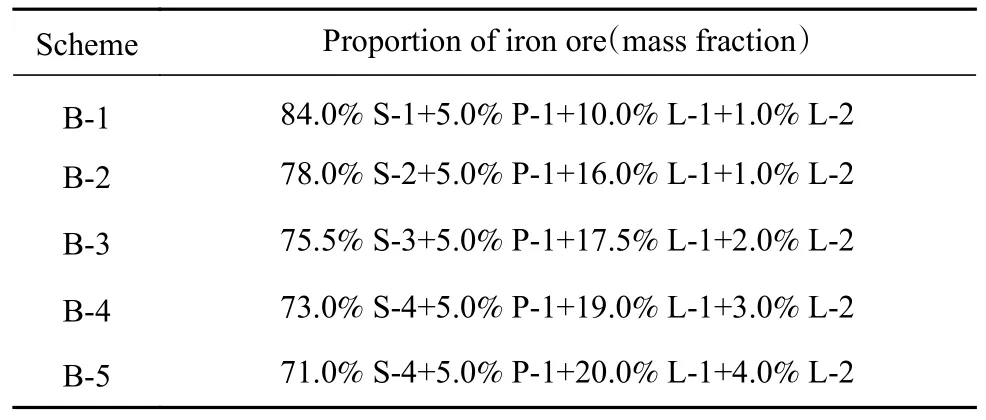

试验选用了5 种不同碱度(R2)烧结矿S-1(R2=1.8)、S-2(R2=1.9)、S-3(R2=2.0)、S-4(R2=2.1)、S-5(R2=2.2),1 种球团矿P-1 以及2 种块矿L-1、L-2,其中L-2 的SiO2含量较高.

试验研究不同搭配模式下综合炉料的熔滴性能,即:固定球团矿配比,5 种不同碱度条件下的烧结矿与不同配比块矿所组成的高炉炉料结构(B-1~B-5).其中综合炉料的碱度保持在1.57 水平.各含铁炉料的化学成分见表1,表中w代表质量分数,综合炉料结构组成见表2.

表1 含铁炉料的化学成分Table 1 Chemical composition of ferrous burdens

表2 综合炉料结构Table 2 Compositions of integrated burdens

1.2 试验方法

铁矿石熔滴性能的试验采用钢铁行业测定铁矿石熔滴特性的常规熔滴炉,设备原理如图1 所示.石墨坩埚的内径约为70 mm,将(500±5) g 样品置于石墨坩埚中,试样层上、下层分别铺40 g、80 g焦炭,其中,铁矿石样品及焦炭的粒径为10.0~12.5 mm.升温速率在900 ℃以下时为10 ℃·min-1,900 ℃以上时以2 ℃·min-1的速率升至1100 ℃,1100 ℃以上时升温速率为5 ℃·min-1.500 ℃前通入5 L·min-1的N2,500 ℃之后改为通入1.5 L·min-1的N2以及3.5 L·min-1的还原气,气体成分为CO∶N2=30∶70(体积比),500 ℃时加入0.1 MPa 的载荷;试验结束后,试样在5 L·min-1的N2中冷却至室温.

图1 熔滴试验装置原理图Fig. 1 Schematic diagram of melting-dripping equipment

本文评价铁矿石熔滴性能的特征参数主要为:软化开始温度T10%、软化终了温度T40%分别为炉料收缩率达到10%、40%时对应的温度,两者的差值Δt1=T40%-T10%即为软化温度区间.Ts为压差曲线的斜率达到0.15 kPa·min-1时的温度,定义为熔融开始温度;Td为渣铁滴落时的温度;温度区间△tds(△tds=Td-Ts)定义为熔滴温度区间.△Pmax为实验过程中的最大压差,单位特征值S值为软化熔滴温度区间内压差对温度的积分,表征软熔带的透气性.

2 结果与分析

2.1 单种含铁炉料的熔滴性能

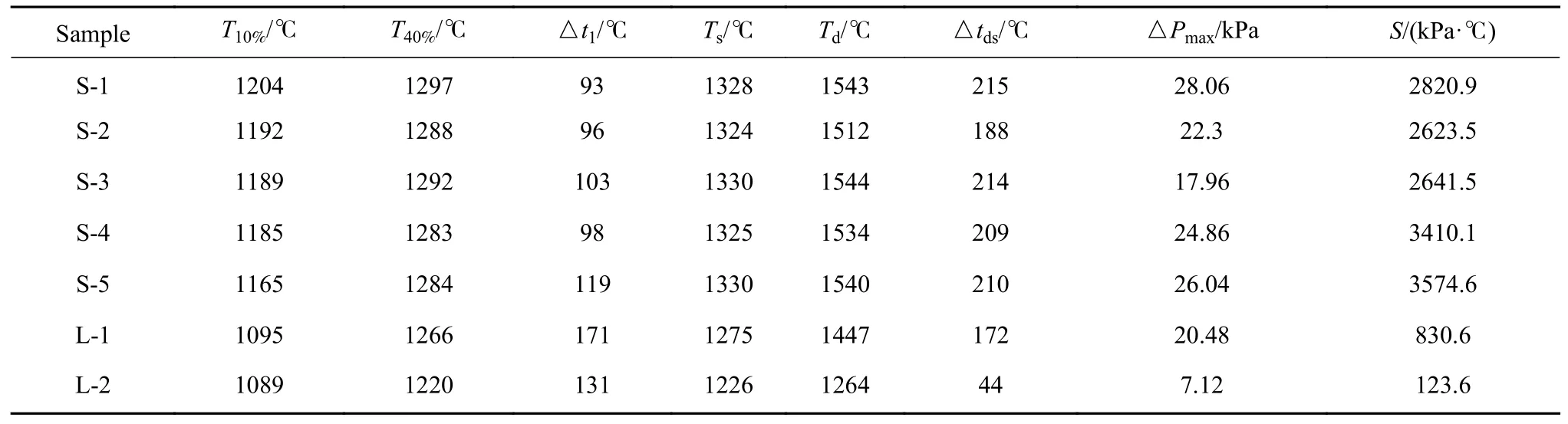

在本研究中,针对5 种高碱度烧结矿和2 种天然块矿分别进行了熔滴特性的试验研究,各组含铁炉料单矿的荷重软化熔滴实验结果如表3 所示.

表3 含铁炉料单矿荷重软化熔滴实验结果Table 3 Melting and dripping parameters of single ferrous burdens

整体来看,随着碱度增加,烧结矿的软化开始温度降低,软熔带变厚,软化性能变差.由于CaO含量相应增加,容易形成高熔点化合物,熔融终了温度增大.熔融终了温度过高会造成烧结矿在高炉内不易滴落,影响高炉炉况的顺行.其压差和S特性值也呈现增大的趋势,随着碱度的增加,烧结矿的透气性逐渐变差.

从软化性能来看,两种块矿的软化开始温度和软化终了温度都要低于所有烧结矿,且其软化区间较宽,由于L-2 中SiO2含量较高,易生成低熔点物质,造成其滴落温度远低于L-1,透气性也较好.

2.2 综合炉料的熔滴性能

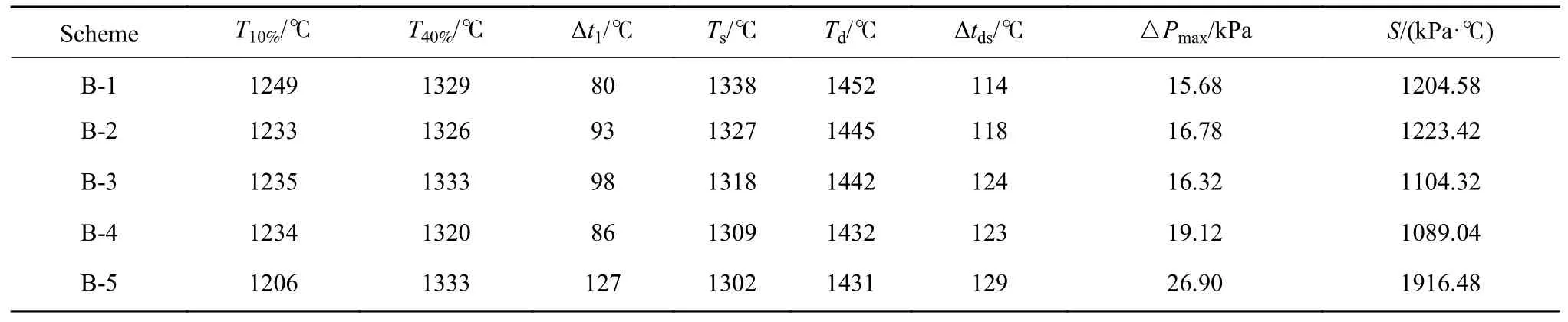

表4 为不同碱度烧结矿条件下综合炉料的熔滴实验结果,可以看到,随着烧结矿碱度的增加,炉料软熔区间相对增大且整体呈上升趋势,软化开始温度由1249 ℃降低至1206 ℃,滴落温度由1452 ℃降低至1431 ℃,综合炉料的软熔性能变好.同时可以看到,烧结矿碱度由1.8 增加到2.1 时熔滴特性值由1204.58 kPa·℃降低至1089.04 kPa·℃.混合炉料的透气性得到改善,炉料结构的变化使得矿物间的交互反应随着烧结矿配比的降低而提高,进而导致液相成分发生改变,降低了初渣物相熔点,改善了初渣流动性,而烧结矿碱度继续增加,熔滴特性值出现急剧恶化,达到了1916.48 kPa·℃.

表4 综合炉料荷重软化熔滴实验结果Table 4 Melting and dripping parameters of integrated burdens

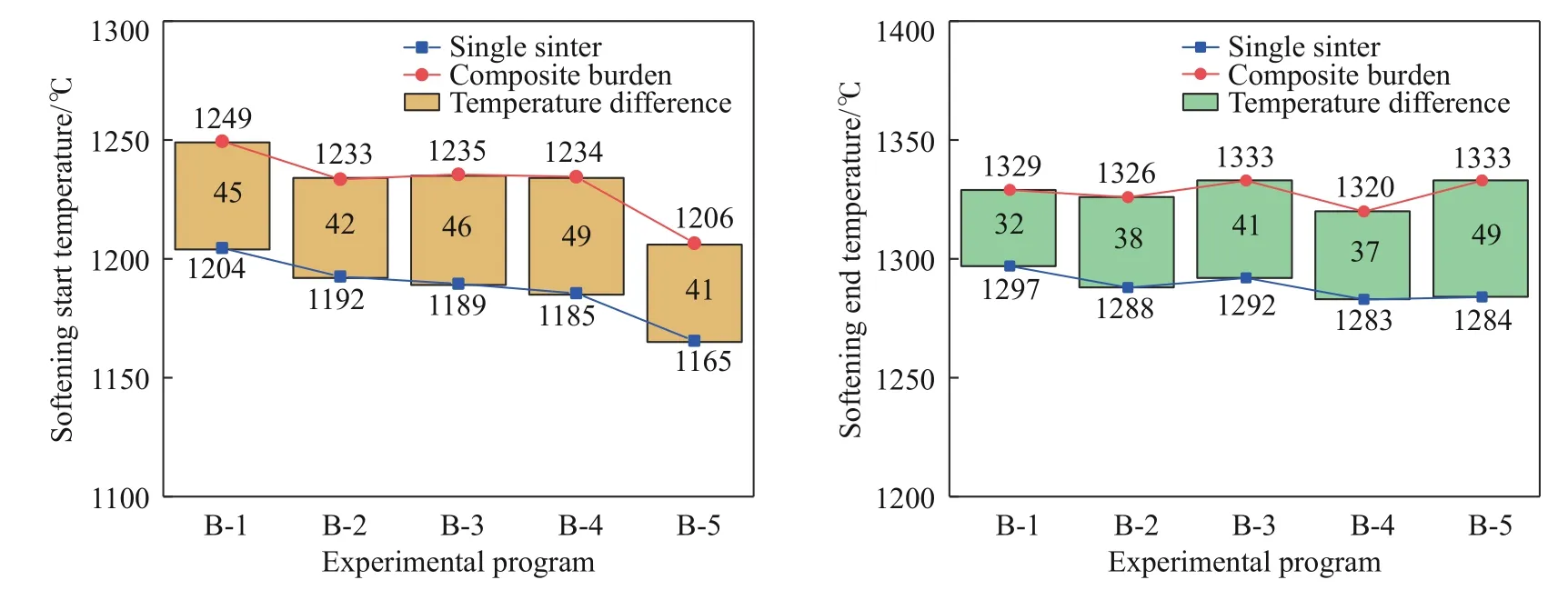

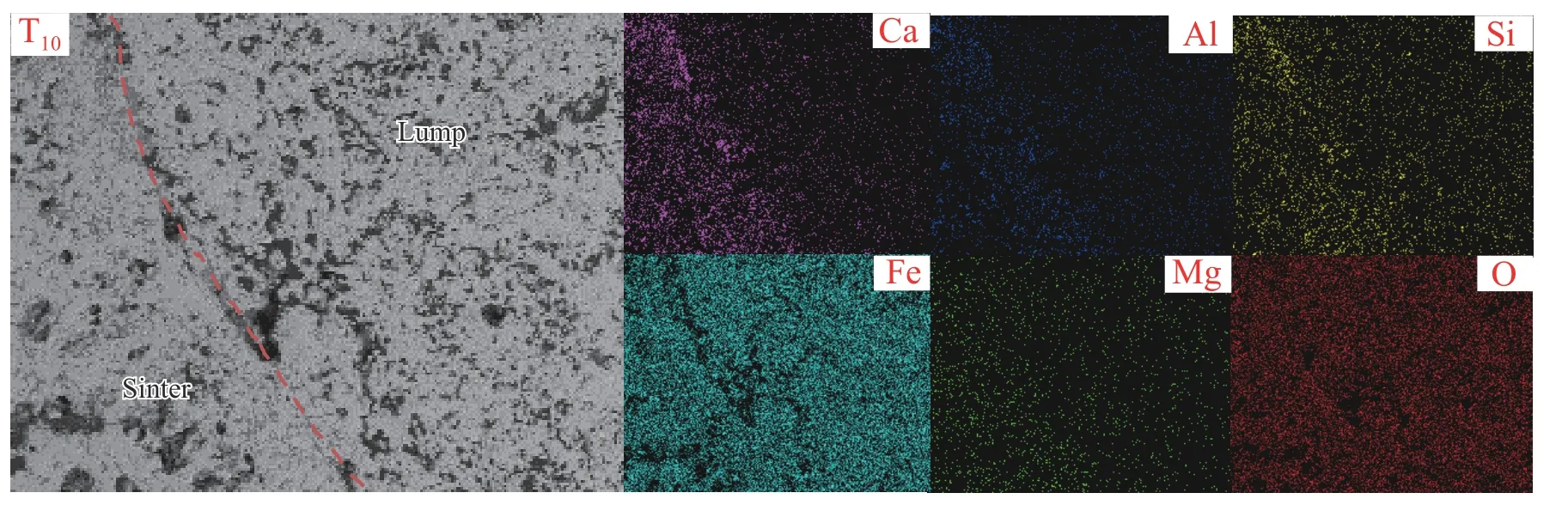

图2 为综合炉料交互作用对软化性能的影响,与单一烧结矿相比,综合炉料的软化开始温度和软化终了温度都有明显的提高,软熔带向高温区移动,综合炉料的软化性能得到改善,这是由于炉料之间的高温交互作用改善其软化性能,同时交互作用有利于小粒径铁相增大并生成连晶,使含铁炉料外层产生较厚的铁壳,降低了炉料变形能力,使得软化温度区间变高.因此适当提高烧结矿碱度可以有效抑制块矿比例增加带来的弊端.

图2 综合炉料交互作用对软化性能影响Fig. 2 Influence of the interactive reaction of the composite burden on the melting parameter

图3 为综合炉料交互作用对熔融特性的影响,其综合炉料的熔融开始温度几乎呈直线下降,从综合炉料B-1 的1338 ℃降低至综合B-5 的1302 ℃,这是由于综合炉料碱度一致,而烧结矿质量分数由84%减少至71%,球团矿配比保持不变,导致块矿配比相应提高,这就使得烧结矿与块矿的接触面积相应增加,进一步提高了炉料间的交互反应,同时,随着烧结矿的碱度不断增加,碱性烧结矿与酸性炉料之间的差异变大,也使得炉料间的交互作用更加强烈;相应地熔融终了温度也有显著降低,滴落温度由1452 ℃降低至1431 ℃,与单一烧结矿相比都有较大幅度的降低,炉料的熔融性能都有较好的改善.

图3 综合炉料交互作用对熔融特性影响Fig. 3 Influence of the interactive reaction of the composite burden on the dripping parameter

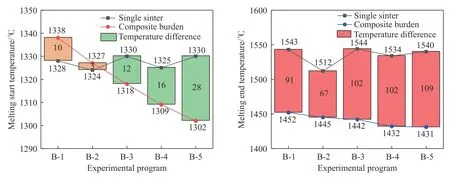

图4 为不同综合炉料熔滴收缩率的变化情况,由图可以看出烧结矿碱度为2.2,炉料结构中块矿质量分数最高为17%时,混合炉料在1150 ℃时就开始收缩,而方案综合B-1 则在1212 ℃才开始收缩,其余方案相差不大,都在1190 ℃左右开始收缩.在混合炉料收缩率达到40%之前,同一温度下烧结矿碱度越高其混合炉料的收缩率越大,证明烧结矿和块矿间发生交互反应,且两者的交互反应程度越大,低熔点物相就越容易生成,在同一温度下的试样收缩率就越大[27].

图4 不同综合炉料熔滴收缩率变化Fig. 4 Variation in droplet shrinkage for different composite burdens

2.3 综合炉料的软熔成渣行为

高炉含铁炉料的软熔成渣行为及渣相的演变过程直接影响着固态炉料的软化变形以及软熔带的透气性,进而影响高炉生产的稳定顺行、产量及质量[28-30],根据上述综合炉料熔滴试验,获得各个实验方案的特征温度,分别在综合炉料收缩率为10%、40%和压差陡升时中断试验,通入10 L·min-1的N2冷却,直至样品冷却下来并取出样品,称为中断试样.断点实验结束后将不同的中断试样以及未滴落物的微观结构和物相组成分别用扫描电子显微镜和X 射线分析仪测定.

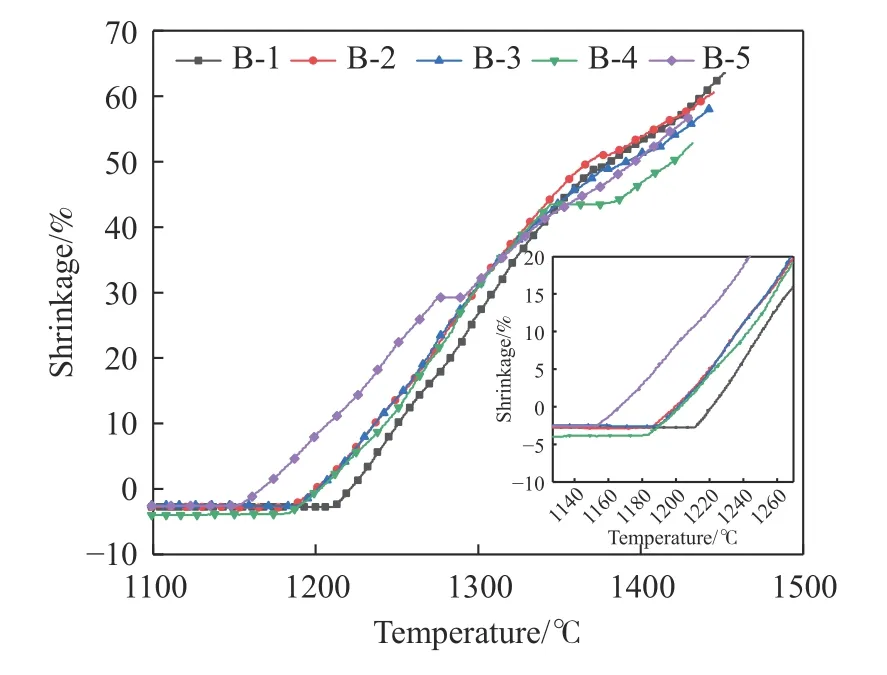

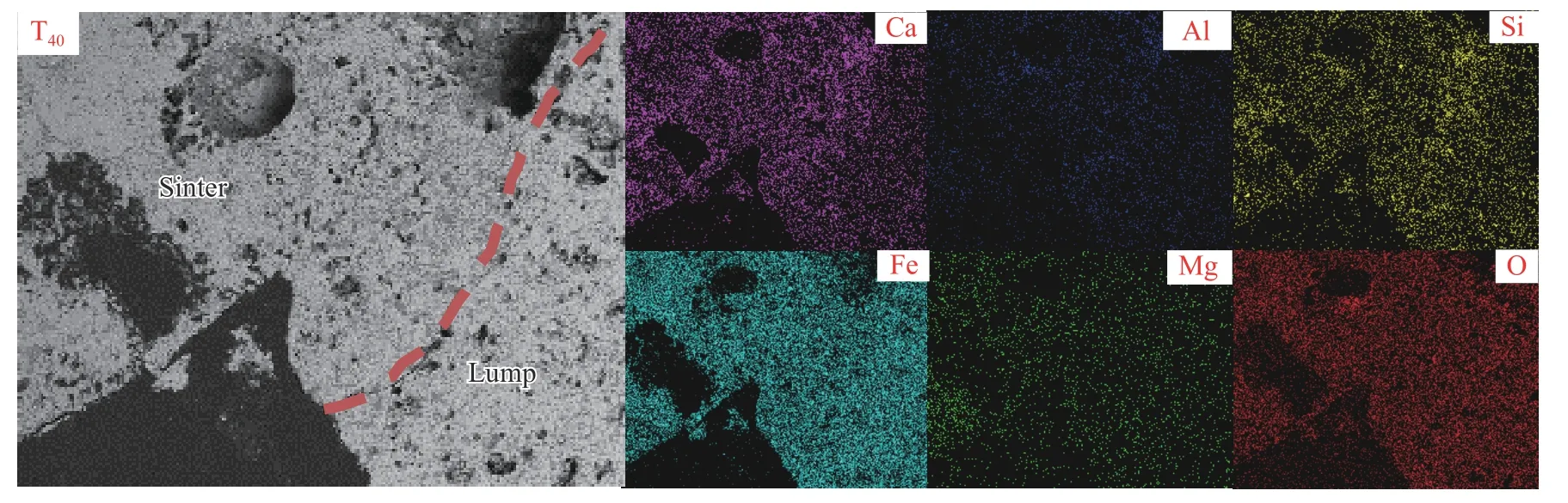

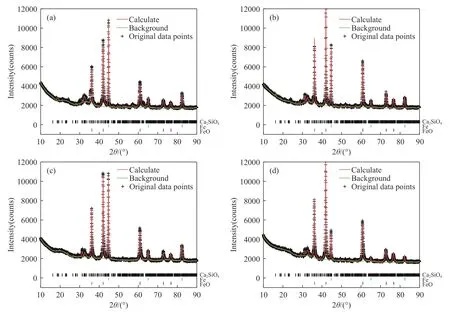

取样过程选取烧结矿与块矿接触黏结的样品,以此观察不同炉料间的交互作用,图5 及图6分别为方案综合B-1 收缩率是10%和40%时烧结矿与块矿交界面的元素面扫分析结果,可以看到由于烧结矿中的Ca、Si 等含量高于块矿而向块矿扩散,烧结矿及块矿间的的Mg、Al 含量差异不大,所以迁移不明显.而Ca、Si 离子随着温度的提高,炉料收缩率变大,扩散变得更加明显,说明交互作用是随着温度升高而加强的.

图5 综合B-1 收缩率10%时炉料交界面扫描电镜图Fig. 5 SEM image of the burden interface when the plan B-1 shrinkage rate is 10%

图6 综合B-1 收缩率40%时炉料交界面扫描电镜图Fig. 6 SEM image of the burden interface when the plan B-1 shrinkage rate is 40%

交互反应的频繁作用有利于炉料初渣成分中较为难熔的2CaO·SiO2相占比降低,而由交互反应所产生的熔点相对较低的CaO·FeO·SiO2相占比相应提高.此外,由于块矿占比的增加,也使得初渣中2FeO·SiO2相占比相应增加.多重因素的影响使得综合炉料随着烧结矿碱度的提高,滴落温度降低.

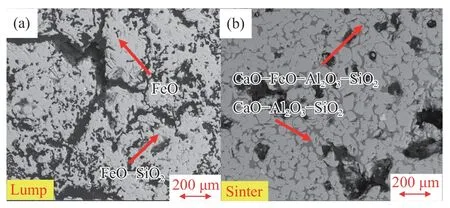

图7 及图8 分别为综合炉料收缩率达到10%时的块矿内部、烧结矿内部以及块矿与烧结矿交界处的电镜能谱打点分析图,其中图8 红框内为烧结矿与块矿的交界区域.从图中可以看到,块矿内部的渣系主要为FeO·SiO2二元渣系,烧结矿内部主要为CaO-Al2O3-SiO2三元渣系以及CaOFeO-Al2O3-SiO2四元渣系.而在块矿以及烧结矿的交界面处可以看到大量的CaO-FeO-SiO2三元渣系,这在烧结矿以及块矿内部是没有发现的,也就是烧结矿与块矿发生交互作用,从而产生新的低熔点液相.

图7 块矿及烧结矿内部能谱分析扫描电镜图.(a)块矿;(b)烧结矿Fig. 7 Energy spectrum analysis of the lump and sinter: (a) lump;(b) sinter

图8 块矿及烧结矿交界面能谱分析电镜图Fig. 8 Energy spectrum analysis of the lump and sinter interface

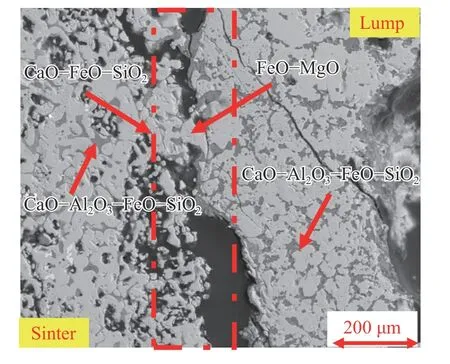

图9 为综合B-2 熔滴不同断点XRD 精修结果,图9(a)~(c)分别为软化开始、软化终了及熔融开始温度下所取的烧结矿样品,而图9(d)为熔融终了温度下未滴落物中的渣样.从结果可以看到,整个还原过程烧结矿渣相中主要物相为浮氏体和硅酸钙,由于混合炉料中的镁及铝含量过低,XRD 几乎检测不到镁黄长石和铝黄长石等化合物.收缩率由10%增加40%,矿相中的FeOx含量减少,整体与成分变化相吻合,矿相种类不发生改变.

图9 综合B-2 不同熔滴断点XRD 精修结果.(a)软化开始温度;(b)软化终了温度;(c)熔融开始温度;(d)熔融终了温度Fig. 9 XRD refinement results of different droplet breakpoints of plan B-2: (a) softening start temperature;(b) softening end temperature;(c) melting start temperature;(d) melting end temperature

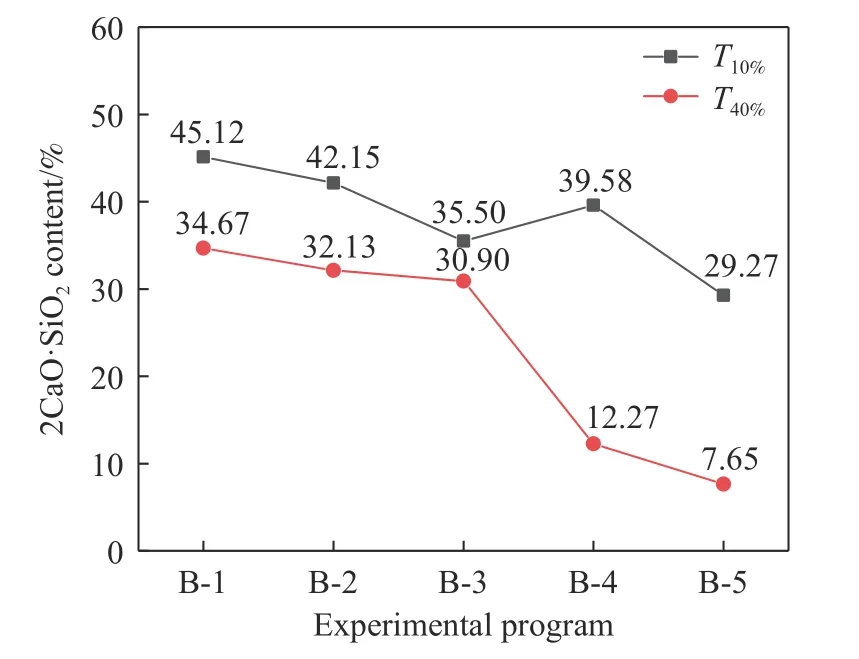

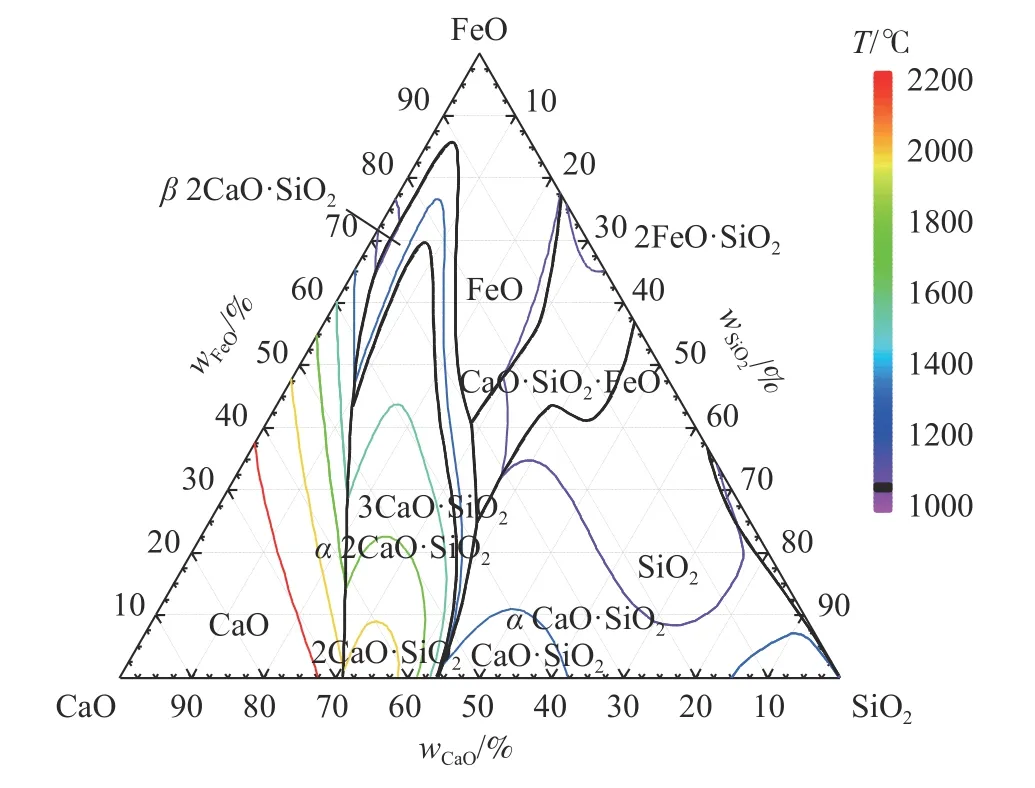

对比同一断点情况下,图10 为不同方案下相同特征温度断点XRD 精修2CaO·SiO2的含量计算结果,可以看到随着方案烧结矿碱度增加,块矿比例提高,在不同断点的2CaO·SiO2含量都呈现降低趋势,由于所取样品均为混合炉料中的烧结矿,结合图11 的CaO-SiO2-FeO 三元相图,图中色柱T为温度,α和β代表不同晶型的硅酸钙,混合料产生的新相CaO·FeO·SiO2熔化温度高于2FeO·SiO2,低于2CaO·SiO2,由此可降低块矿低软化温度的弊端,同时从XRD 精修结果可知烧结矿还原过程生成的高熔点物相随之降低,因此综合炉料的液相生成温度降低,熔滴过程的熔融开始温度降低,这与前文实验结果相一致,进一步验证高碱度烧结矿与块矿间的交互作用更强.

图10 不同温度断点XRD 精修2CaO·SiO2 含量变化(质量分数)Fig. 10 Variation in XRD refinement of 2CaO·SiO2 content at different temperature breakpoints(mass fraction)

图11 CaO-SiO2-FeO 三元相图Fig. 11 Phase diagram of CaO-SiO2-FeO

3 结论

(1)当烧结矿碱度由1.8 增加至2.1,综合炉料的软熔性能变好,同时S特性值降低,混合炉料的透气性得到改善,炉料结构的变化使得矿物间的交互反应随着烧结矿配比的降低而提高,进而导致液相成分发生改变,降低了初渣物相熔点,改善了初渣流动性混合炉料的透气性得到改善,有利于高炉的强化冶炼,但是碱度继续增加到2.2 时,料层透气性出现恶化.

(2)与单一烧结矿矿相比,综合炉料的软化开始温度和软化终了温度都有明显的提高,软熔带向高温区移动,熔融开始温度几乎呈直线下降.当烧结矿碱度为2.2,炉料中添加块矿的质量分数最高为24%时,其混合炉料在1150 ℃就开始收缩,随着烧结矿碱度增加,同时烧结矿与块矿两者间的比例变化增强了炉料间的交互反应,低熔点物相就越容易生成,在同一温度下的试样收缩率就越大.

(3)整个还原过程烧结矿渣相中主要物相为浮氏体和硅酸钙,随着烧结矿碱度增加,在不同断点的2CaO·SiO2含量都呈现降低趋势,表明烧结矿还原过程生成的高熔点物相随之降低,综合炉料的液相生成温度随之降低.

(4)不同烧结矿碱度的综合炉料搭配方案中,实验室条件下块矿质量分数增加到22%,甚至24%时,综合炉料的软化和滴落性能仍然很好.高炉中烧结矿碱度为2.1,块矿质量分数达到22%,在工业化生产中可取得良好的经济技术指标.