溶剂脱沥青装置运行总结及问题研究

林志强LIN Zhi-qiang

(中海石油宁波大榭石化有限公司,宁波 315812)

1 概况

某公司溶剂脱沥青装置设计加工规模为160 万吨/年,年开工时数8400 小时,操作弹性60%-110%。装置原料为常减压装置所产的减底渣油,采用石油化工科学研究院提供的“减压渣油正丁烷溶剂双段脱沥青”的技术路线,设计质量溶剂比为3:1,装置产品有轻脱油、重脱油及脱油沥青。溶脱装置包含抽提、超临界回收、汽提溶剂回收、导热油等部分组成。装置自2022 年年初首次投产运行以来,一直稳定生产运行。

2 工艺技术特点

溶脱装置参照国内外溶剂脱沥青装置的现状与发展,设计采用了国内外的先进技术,其主要技术特点如下:

①采用两段抽提工艺流程,提高脱沥青油的产品质量。

②装置主要设备,抽提器、胶质分离器、DAO 分离器采用专业厂家的内件,具有分离效率高、处理能力大的特点。

③抽提器、胶质分离器设置内置加热器,控制抽提器顶底温差,提高脱沥青油质量。

④优化换热网络流程,采用胶质与胶质溶液换热、沥青与沥青溶液换热,回收热量,节省蒸汽、燃料气的消耗,有利于节能。

⑤在装置换热负荷大的部位采用高效单旋管式换热器,有利于装置节能。

⑥采用复合式空冷器冷却低压溶剂,提高换热效率,节省循环水的消耗。

⑦针对本装置介质重、粘度高的特点,设置了冲洗油、冲压油流程。

⑧本装置高温泵设置专用封油系统,保障泵的安全运行。

3 主要流程简介

3.1 抽提及超临界回收

来自常减压装置或罐区的减底渣油进入原料缓冲罐,由原料油泵升压,再与少量溶剂混合稀释后进入抽提器上部,与抽提器下部上升的溶剂进行萃取分离。含有绝大部分溶剂、轻脱油和重脱油的高压溶液从抽提器顶部流出,经换热升温后进入重脱油分离器上部,与下部进入的上升溶剂进行萃取分离。含有绝大部分溶剂和轻脱油的高压溶液从重脱油分离器顶部流出,经高压溶剂泵进一步升压并换热升温后进入轻脱油分离器,在轻脱油分离器内超临界条件下,实现溶剂和轻脱油的分离。回收的溶剂经换热降温,分别去抽提器下部、重脱油分离器下部及抽提器原料进料线稀释。

3.2 产品及低压溶剂回收

3.2.1 轻脱油

轻脱油溶液由轻脱油分离器压力自动压入轻脱油汽提塔上部,汽提塔底部设有1.0MPa 汽提蒸汽,在轻脱油汽提塔内,溶剂和水蒸汽从塔顶出来,经过冷却后进低压溶剂罐回收。轻脱油汽提塔塔底轻脱油由产品泵抽出升压、换热后至下游装置或罐区。

3.2.2 重脱油

重脱油溶液从重脱油分离塔底部析出,经过换热升温后进入重脱油汽提塔上部,汽提塔底部设有1.0MPa 汽提蒸汽,在重脱油汽提塔内,溶剂和水蒸汽从塔顶出来,经过冷却后进低压溶剂罐回收。重脱油汽提塔塔底重脱油由产品泵抽出升压、换热后至下游装置或与脱油沥青混合后进罐储存。

3.2.3 脱油沥青

脱油沥青溶液从抽提塔底部析出,经过换热升温后进入脱油沥青汽提塔上部,汽提塔底部设有1.0MPa 汽提蒸汽,在脱后沥青汽提塔内,溶剂和水蒸汽从塔顶出来,经过冷却后进低压溶剂罐回收。脱油沥青汽提塔塔底沥青由产品泵抽出升压、换热后至进罐区储存。

3.3 热油系统

溶脱装置脱油沥青溶液、重脱油溶液及溶剂溶液等设备升温,均由装置内导热油系统提供热量。导热油自缓冲罐经热油泵抽出升压后,经加热炉进加热升温,加热升温后至规定温度,再至各所需换热器进行换热,换热后导热油回到导热油缓冲罐循环使用。

4 装置运行

溶脱装置首次开工以来,装置运行基本稳定,产品指标、运行能耗达到设计要求,现就装置实际运行情况简单介绍如下。

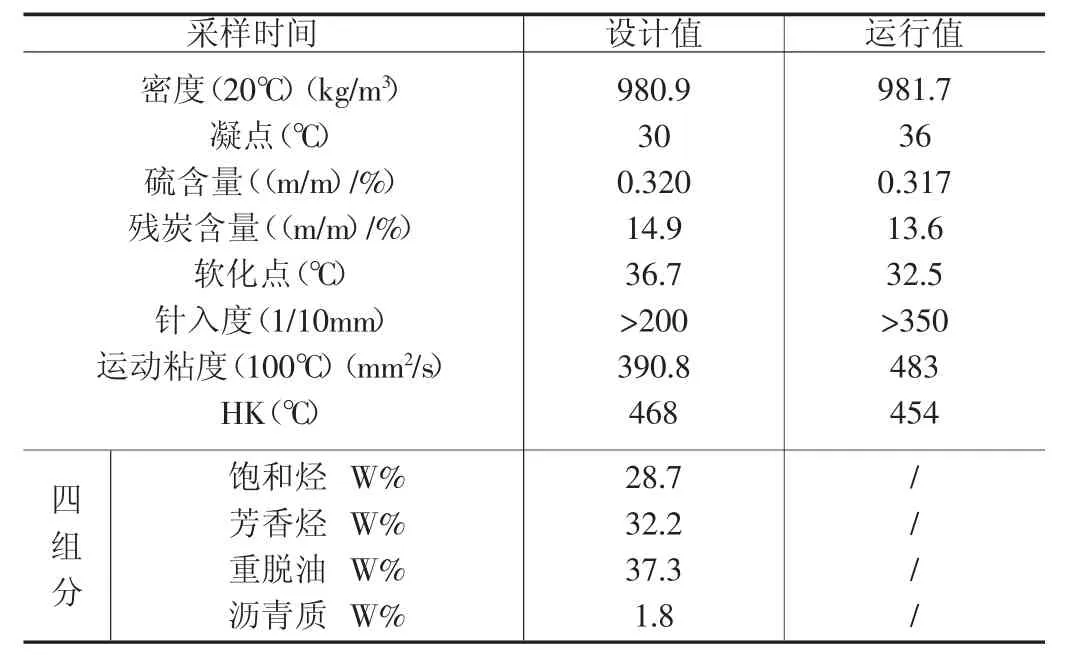

4.1 原料性质

溶脱装置原料主要为常减压装置所产的减底渣油,原料性质主要见表1 所示。

表1 装置原料性质表

从表1 可以看出,溶脱装置在实际运行期间,原料性质数据与设计值基本一致。因供常减压装置原油均为常规加工原油,确保了溶脱装置原料的稳定,对装置稳定运行起很好的促进作用。

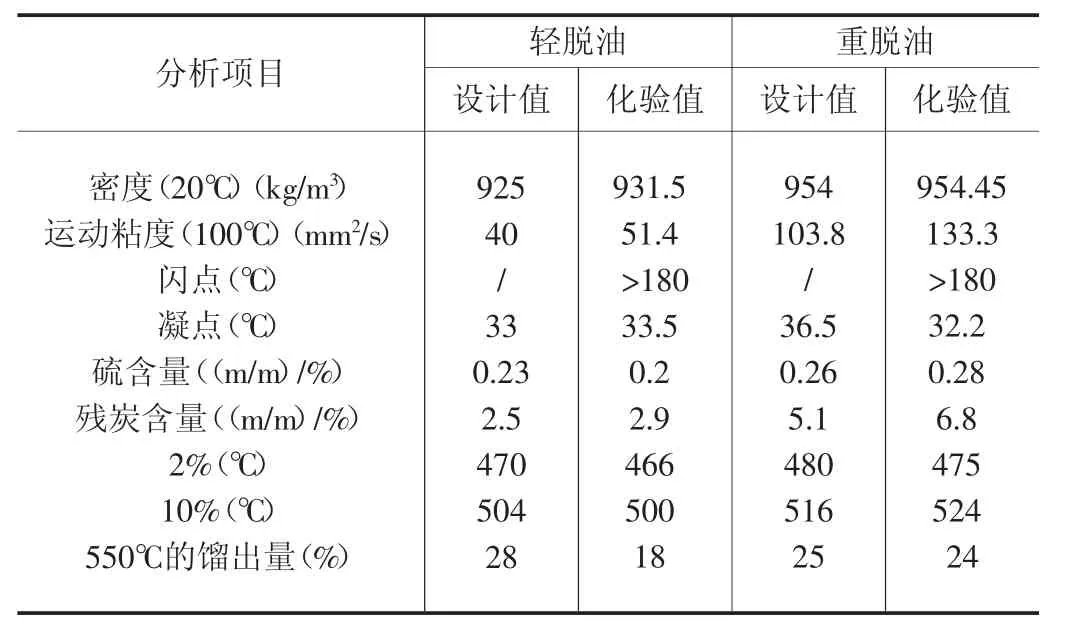

4.2 产品质量

溶脱装置生产的产品有:轻脱油、重脱油和脱油沥青。实际运行过程中,轻脱油和重脱油的产品质量与设计值基本接近,符合控制要求,见表2 所示。

表2 轻脱油重脱油产品性质表

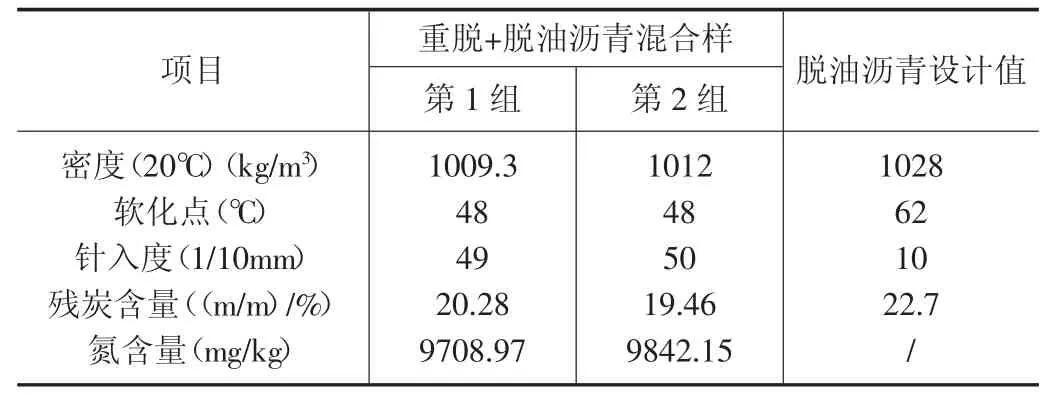

溶脱装置所产重脱油不单独外送,与脱油沥青混合后外送进沥青罐储存,混合后的混合沥青产品符合公司生产要求,混合后产品质量见表3 所示。

表3 重脱油和脱油沥青混合后产品性质表

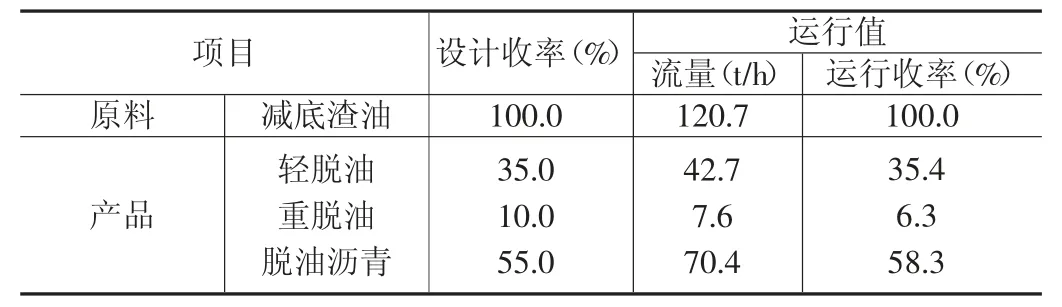

4.3 物料平衡

根据生产指令要求,溶脱装置一直维持低负荷稳定运行,经过不断优化调整,装置物料平衡数据见表4 所示。

表4 装置物料平衡数据表

从表4 装置物料平衡表可以看出,轻脱油收率与设计值基本一致,重脱油收率略低于设计值,主要是在实际运行过程中,重脱油汽提塔运行负荷大,塔顶溶剂易携带重脱油进低压溶剂回收系统而影响装置运行,故在装置稳定运行条件下,适当降低重脱油收率可避免此种异常情况发生。脱油沥青收率约为58.3%,高于设计值,主要原因是为避免重脱油汽提塔实际运行负荷过高,装置抽提器运行温度适当高控,适当降低抽提器抽提效果,此举在一定程度上使脱油沥青收率有所增加。

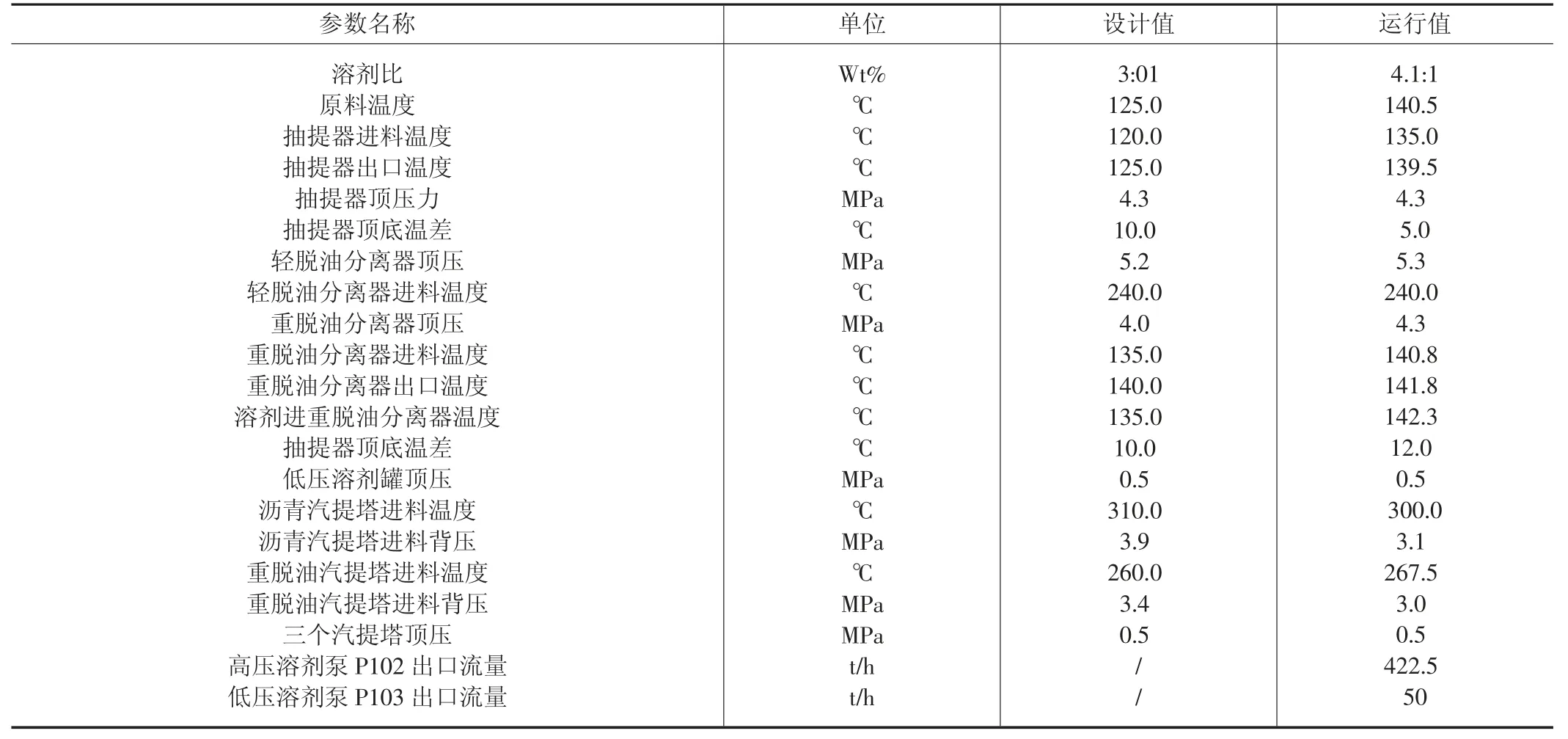

4.4 操作参数

溶剂脱沥青装置开工初期至目前运行稳定,经过不断的优化调整,装置主要操作参数运行值见表5 所示。

表5 装置主要操作参数运行表

从表5 可以看出,溶脱装置溶剂比约为4.1:1、抽提温度135℃,均高于设计值,主要是装置实际采用混合C4 作抽提溶剂,同时装置运行负荷低,为保证装置在低负荷条件下的抽提效果,适当提高了溶剂比;同时为确保重脱油汽提塔不超运行负荷,适当提高抽提器抽提温度。装置低压溶剂泵出口流量为50t/h,溶剂总循环量为422t/h,可见超临界系统回收溶剂占比达到87.6%。

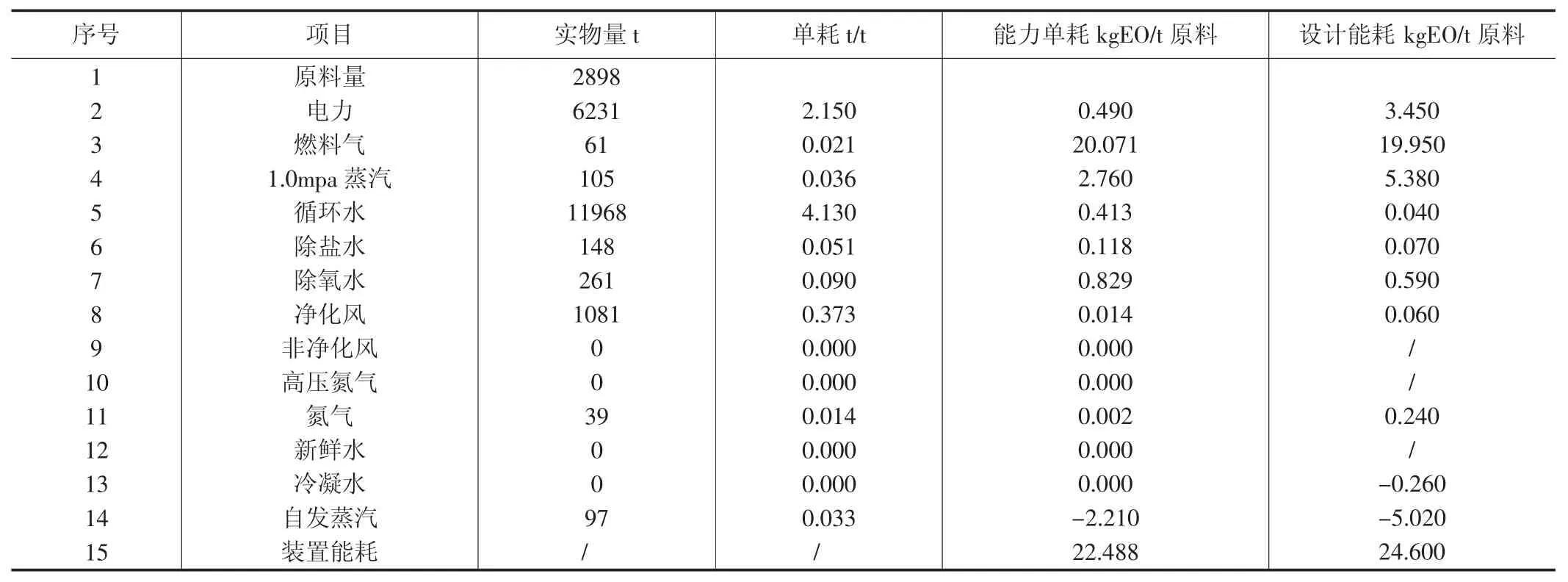

4.5 运行能耗

溶剂脱沥青装置设计能耗为24.6 kgEO/t 原料,在装置实际运行过程中,经过不断优化调整,目前装置在低负荷运行条件下,装置运行能耗约为22.5 kgEO/t 原料,优于设计值。装置运行能耗见表6 所示。

表6 装置运行能耗数据表

4.6 装置腐蚀

装置在运行过程中,对高温段和低温段腐蚀数据进行跟踪分析,其中轻脱油、重脱油、脱油沥青含铁离子数据低且稳定,表明不存在明显的腐蚀。但三个汽提塔塔顶低压溶剂回收系统,溶剂回收罐的含硫污水铁离子数据偏高,普遍在15.0mg/L~20.0mg/L,已明显高于行业内控制的≯3.0mg/L 指标,表明塔顶溶剂回收系统存在腐蚀现象。

5 存在的问题及建议

溶脱装置自开工以来,通过不断优化调整,装置各物料产品收率、产品质量、运行能耗等已基本达到或优于设计值,装置运行状况较好,但是在运行过程中,也发现一些问题需进一步优化。

①溶脱装置在实际运行过程中,发现脱油沥青汽提塔存在明显的发泡现象,使汽提塔溶剂携带沥青焦粉进低压溶剂回收系统,影响装置稳定运行。

目前已采取的措施:在确保产品质量合格及溶剂损耗不增加的前提下,采取逐步降低脱油沥青汽提塔进料温度的措施。

通过优化操作,溶剂携带沥青焦粉有较大改善,但还存在少部分焦粉。

经与国内其它炼厂的溶脱装置技术人员沟通,部分溶脱装置设有塔顶旋风分离器或沥青汽提塔添加高温消泡剂,均有明显的效果。

建议:溶脱装置可在三个汽提塔塔顶合并线上增设旋风分离器,或增设高温消泡剂注剂流程,适当添加高温消泡剂来改善沥青汽提塔运行效果。

②溶脱装置重脱油汽提塔运行负荷高,实际运行中容易造成冲塔,导致低压溶剂系统带黑油,易使抽提器混相和低压溶剂泵堵塞,不利于于装置稳定生产。

目前已采取的措施:严格控制进重脱油汽提塔的重脱油溶液流量,通过操作,目前装置低负荷运行条件下,能确保汽提塔稳定运行,但若随着装置加工负荷的提高,势必会增加重脱油汽提塔运行负荷。

建议:对重脱油汽提塔进行技术改造,提高汽提塔运行能力避免上述问题产生。

③溶脱装置低压溶剂回收系统存在腐蚀,影响装置长周期稳定运行。

针对溶脱装置存在的腐蚀问题,经对腐蚀数据进行跟踪分析,与国内其它多家炼油厂溶脱装置技术人员沟通,部分溶脱装置低压溶剂系统也存在腐蚀现象,经在空冷器前添加缓蚀剂后,能控制装置腐蚀问题。

建议:在装置低压溶剂回收系统中添加缓蚀剂进行保护。