基于HFACS-ISM 的危化品生产人因风险识别研究

王琛WANG Chen;李前兵LI Qian-bing;张永成ZHANG Yong-cheng

(①南京工业大学经济与管理学院,南京 211816;②淮阴工学院管理工程学院,淮安 223200)

0 引言

随着国民经济的不断发展,各领域对危险化学品的需求不断增长。由于危险化学品种类繁多,具有易燃易爆、毒性、刺激性、腐蚀性等危险特性[1],所以应加强危化品生产的安全防控工作。风险识别作为安全防控工作的重要环节,人为因素又是导致危化品事故发生的主要因素,因此危化品生产人因风险识别具有较大的研究价值。

危化品风险识别目前在国内已有众多学者开展研究,郭健等提出了事故应急防控、事故诱因分析、应急处置救援、应急组织管理四个要素属性的评估指标体系[2];曹闰烽等提出一种基于故障树分析法和贝叶斯网络的系统可靠性研究方法[3];周欢等从物理-事理-人理三个层面深入分析,构建了港口危化品物流风险管理的WSR 模型[4]。

本研究运用HFACS 理论以及ISM 模型对危化品生产进行人因风险识别,识别发生事故的关键人因风险因素,梳理出不同风险因素间的因果关系,以期为危化品事故预防控制、应急救援及安全管理提供参考。

1 危化品生产不安全事件人为因素识别

HFACS 是根据Reason 的“瑞士奶酪”事故致因模型基础上提出的,是一种综合的人因失误分析方法[5]。因HFACS 模型最早是在航空领域被提出的理论,该模型中部分因素不适合直接用于分析危化品生产风险研究。因此,需对模型中的部分因素进行改进,使其更符合危化品生产的要求。HFACS 模型阐述了4 个层级的失效,分别为组织管理、不安全监督、不安全行为前提以及不安全行为,每个层次包含若干个组成因素[6]。通过文献阅读法,结合危化品生产的特点,从四个层次归纳出18 个组成因素以及具体表现,构建了危化品生产人因风险分析HFACS 模型(如表1 所示)。

2 危化品生产人为风险因素分析

2.1 解释结构模型的构建

解释结构模型(ISM),是一种用于分析复杂系统层级结构的研究方法[7]。解释结构模型的构建步骤为:

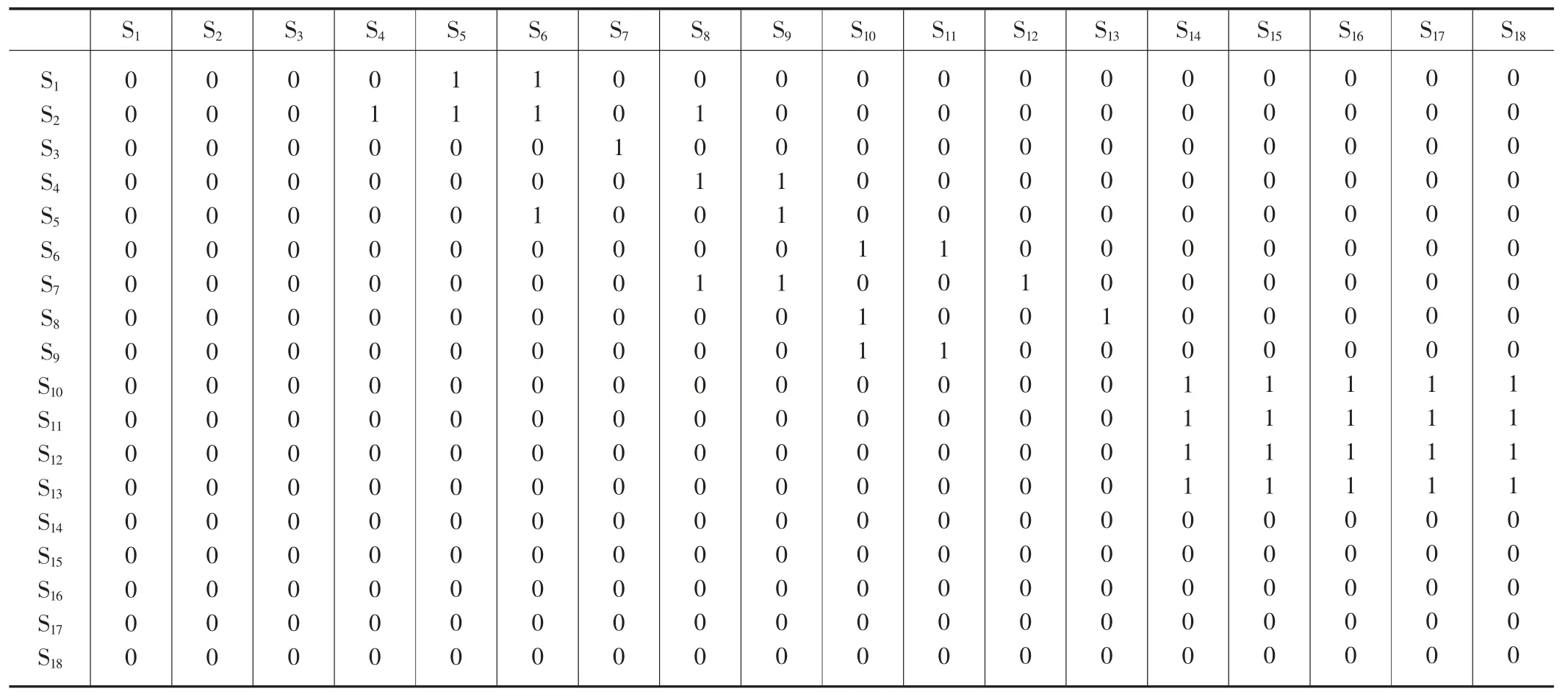

2.1.1 构建邻接矩阵

式中Si(i=1,2,…,n)表示系统中的第i 个元素。危化品生产人因风险因素集合为表1。依据因素Si与Sj之间是否存在直接影响关系确定各影响因素之间的邻接矩阵A=(aij)n×n(见表2),其定义式为

表1 危化品生产人因风险分析HFACS 模型

表2 危化品生产人因风险邻接矩阵

2.1.2 构建可达矩阵

借助MATLAB 软件进行布尔运算,将邻接矩阵A 与单位矩阵I 相加,并对其进行幂运算,如果矩阵M 满足以下条件,则称M 为可达矩阵(见表3)。

表3 危化品生产人因风险可达矩阵

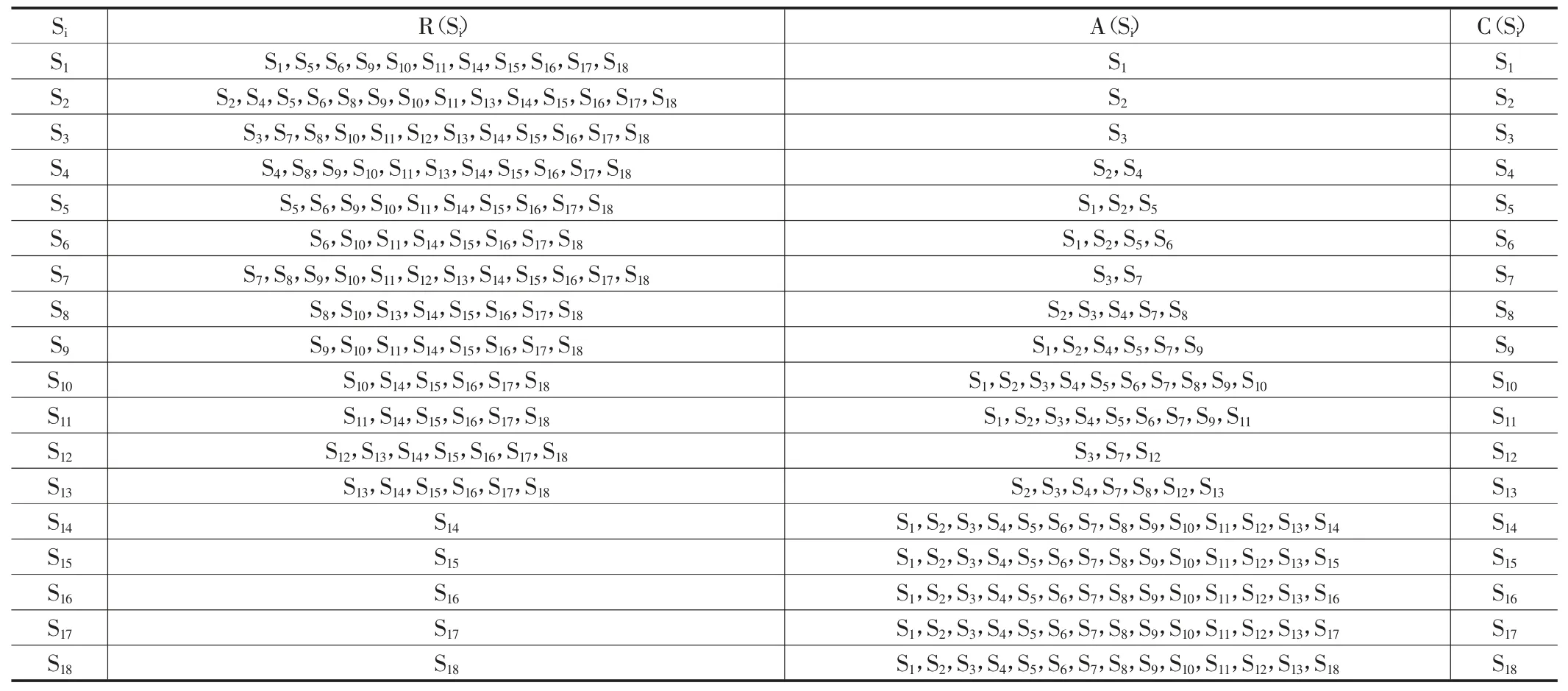

2.1.3 层级划分

将可达矩阵M 进行层次划分有助于危化品生厂过程中人因风险因素见的影响关系,划分出层级关系。根据得到的可达矩阵M,求得可达集R(Si)、先行集A(Si)、交集C(Si)。其中,R(Si)是受因素Si影响的所有因素的集合,A(Si)是能够影响到Si的所有因素的集合,C(Si)是R(Si)与A(Si)的交集(见表4)。

表4 危化品生产风险可达集R(Si)、先行集A(Si)和共同集C(Si)

在上述基础之上,依据可达集等于交集的原则,确定最高层级的因素所形成的集合,再将该集合中因素在可达矩阵中对应的行、列去掉,得到新的可达矩阵。

2.1.4 解释结构模型的建立

经过上述步骤的计算分析,以及对分级结果进行缩减层次化处理,得出系统要素的递阶结构模型。(图1)

图1 危化品生产人因风险解释结构模型

2.2 递阶层次结构分析

依据解释结构模型将风险因素分为3 个层级,L1、L2为浅层,L3、L4为中层,L5为深层。处于浅层的风险因素主要是技能差错、决策差错、认知差错、习惯性差错、偶然性差错,经分析确定是直接因素,可以对风险事件的产生形成直接影响。人员因素、精神状态、能力状态与技能差错、决策差错、认知差错、习惯性差错、偶然性差错彼此之间存在直接影响关系。

中层风险因素主要是通过直接、间接的方式对浅层次、深层次因素产生影响,纠正无效、技术环境、物理环境、生理状态直接影响人员因素、精神状态、能力状态这一层因素,从而间接地影响L1层级的因素。厘清因素之间的复杂关系,是预防、防治施工风险的重点、难点,因此要加强计划、监督两个方面工作的部署,保证工作安排合理、加强违规检查力度是降低危化品生产风险的根本保障。

深层因素是直接或间接影响其他等级因素的根本因素,如果对于深层风险因素缺少足够的重视,则很难从根源上进行有效的治理。资源管理缺陷、组织氛围缺失、组织过程漏洞作为危化品生产风险的根本原因,因此应加强资源管理、组织氛围、组织过程组织过程,这样才可以很大程度地从根本上提高危化品安全管理水平。

3 预防对策

为有效减少危化品事故的发生,根据危化品生产人因风险HFACS 模型以及递阶层次结构分析,应采取宏观措施和微观措施相结合的方法管控危化品生产中的风险因素,提升危化品生产人员的安全意识。

宏观措施包括:①政府对化工企业提供资金和政策支持,扶持重点化工企业发展;②化工企业制定安全计划和风险管理计划,建立相关应急救援程序,形成有效的安全标准,确保安全检查工作不放过每一个细节;③化工企业完善资源管理,建立人力、财力、设备等资源管理机制,厘清人员工作职责;

微观措施包括:①对工作人员遵守标准操作程序及计划实施有效的监督,发现问题限期整改,确保问题及时解决;②保证合理的排班,保证工作人员足够的休息,保持良好精神状态和生理状态;③开展团建活动,提升组织氛围,增加同事间的协作水平;④提高员工培训频率,提供良好的技能环境,规范工作人员的操作技巧。

4 结论

①通过文献阅读法,从组织管理、不安全监督、不安全行为前提以及不安全行为四个维度归纳出18 个组成因素以及具体表现,建立了危化品生产人因风险分析HFACS模型。②利用解释结构模型(ISM)建立了危化品生产不安全事件人为因素5 级递阶层次结构,将风险因素分为3 个层级,梳理出了因素间的复杂关系。③结合危化品生产人因风险HFACS 模型以及递阶层次结构得出的结论,资源管理缺陷、组织氛围缺失、组织过程漏洞是导致危化品生产事故发生的根本原因,因此从宏观和微观两个层面提出措施,体现了HFACS 和ISM 结合起来的优势。