技术标准化在冲压行业中的建立及应用

文/王勇·上海赛科利汽车模具技术应用有限公司

不同车型同一种零件特征都具有一定的相似性,建立零件冲压工艺以及模具设计标准规范,可以提高工作效率,减少工艺错误,并且可以避免由于人员的不断变动,导致技术知识传递的不连续性。通过建立和完善技术标准,对已经完成的零件造型、冲压工艺、回弹、模具结构设计汇总数据、总结经验教训,完成相应零件的工艺标准以及模具设计标准规范。

随着汽车市场竞争的日益加剧,业内已经越来越认识到新车型的更新速度、新车型的开发能力、产品质量、成本的重要性。新产品的研发周期越短,上市越早,越能掌握市场的主动性。而在汽车研发过程中,汽车车身覆盖件模具设计与制造是整个生产链中最关键的部分之一,也是占用汽车开发周期较长的部分。因此,缩短汽车车身覆盖件模具设计与制造周期对于提高汽车的开发和设计意义重大。汽车车身覆盖件冲压工艺及模具设计标准化是缩短模具研发周期、降低模具研发成本的重要途径。

冲压工艺标准化

冲压工艺排布是模具开发的第一个核心环节,如果同一零件如车身覆盖件门内板、前后盖内板等采用不同的工艺排布和造型,材料流动方式不同,造成零件回弹会有很大的差异,因此需要对已经完成的覆盖件成形工艺和造型进行分析、归纳、总结,规范典型的覆盖件的工艺排布和造型方式,建立工艺知识库并形成工艺技术标准和规范,并将这些技术规范应用在新项目的研发上。

另外,冲压工艺设计和造型设计对回弹有重要影响,同时冲压工艺设计的合理性也决定着后期尺寸整改的成本,如果设计不合理将导致大量的返修烧焊和加工。为保证相似零件回弹的相似性或可控性、稳定性,类似零件冲压工艺和造型需要进行规范化和标准化,否则不同设计者对于同一个零件会有不同的设计方案,导致零件的回弹发生较大的波动和变化。因此充分研究了覆盖件的各种不同工艺补充方式,在保证产品成形质量(起皱、开裂)的前提下,以先进的CAE 分析模拟技术为指导,以尽可能合理的工艺补充造型获得高合格率的产品。合理的工艺补充造型难点在于,同一类型产品形状千差万别,对于各种产品形状,工艺科通过研究大量的参考资料以及已经完成的项目,总结出典型零件的拉延深度数据的数据库,并建立工艺补充造型标准。同时针对类似零件的冲压工艺排布也尽量相同,不随便更改工序的内容,该标准和规范在后续项目的模具工艺设计中得到有效的应用。门内板冲压工艺如图1 所示。

图1 门内板冲压工艺

回弹补偿标准化

回弹是板料冲压成形过程中一种常见但很难解决的问题,回弹直接影响到冲压件的尺寸精度。在汽车车身覆盖件冲压模具制造中,回弹是最为棘手的难题,并且客户对产品尺寸精度的要求越来越高,通常客户要求90%的零件合格率,关键匹配尺寸要求100%合格率并且一致性在0.5mm 之内,因此如何精确地预测和补偿回弹是模具研发比较重要的问题。

虽然有限元分析软件可以预测零件的回弹,但是目前的有限元算法以及板料的材料模型并不能完全准确地判断零件回弹的数值,甚至不能准确判断复杂零件的回弹方向,我公司通过以往项目的数据统计以及循序渐进的数据修正,并结合有限元分析来摸索回弹补偿的途径。虽然同一类零件形状各异,但万变不离其宗,回弹还是有一定的规律可循的。通过多年的项目经验积累和数据搜集,企业建立了覆盖件零件的回弹知识库,并根据零件形状建立回弹补偿方法。这种方式可以缩短模具调试的周期,节约模具开发的成本。

通过对回弹补偿标准化实施效果进行分析和评估,回弹及补偿技术在提升外覆盖件合格率、减少整改工时、缩短项目周期方面效果突出。以门内板为例,对比相似项目的后门内板的整改记录,某项目后门内板,首次质量提升前零件合格率在65%左右,模具交付前,历经了10 轮质量提升,机加工工时共660小时,调试研配工时600 小时。而新项目的后门内板在采用上述补偿方式后,首轮合格率达到85%,仅通过3 轮质量提升,耗时300 小时,调试研配工时300 小时,合格率就达到90%以上,满足客户模具交付标准。

客户压力机及生产习惯规范

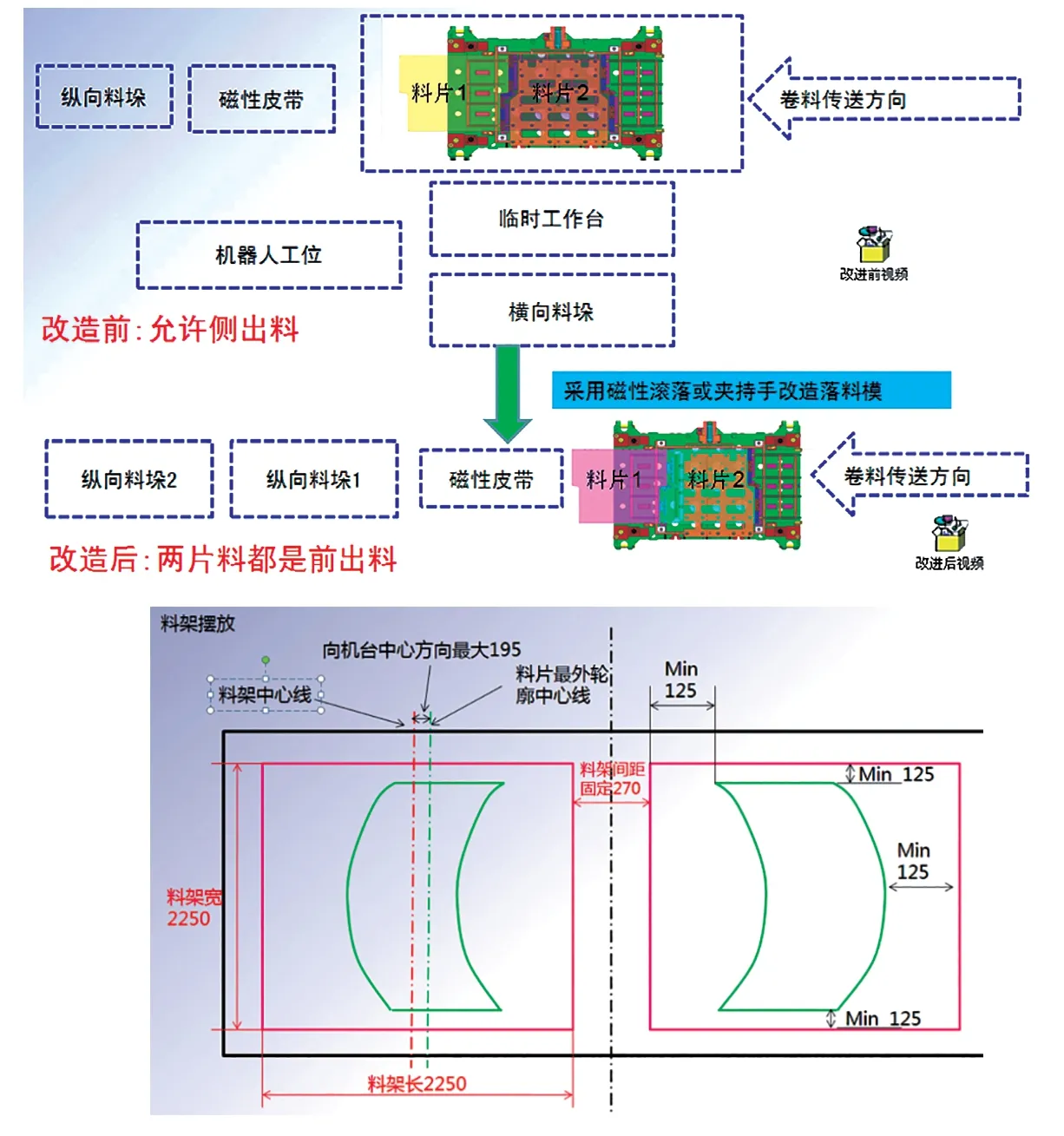

通常模具企业会面对很多不同的客户,这些客户的压力机生产线不同、自动化生产的方式也不同,另外每个客户都有自己的生产习惯,对冲压工艺以及工艺造型的要求也不同。为了提高工作效率,模具企业工程师需要熟悉客户的压力机类型、自动化生产方式以及客户的个性需求,模具企业需要建立客户压力机及生产习惯规范,根据这个习惯规范做出客户所需要的冲压工艺。在新项目实施中,参照这个习惯规范,了解各类客户对模具零件的生产要求,让工艺分析人员熟悉不同客户的标准和规范,充分利用我们所掌握的客户习惯,冲压工艺和CAE 分析的质量和效率得到大幅提高。部分客户生产习惯规范示意图如图2所示。

图2 部分客户的生产习惯规范

精细造型标准化

精细化造型技术通过拉延筋系数、模具的不同间隙控制等,实现调试与CAE 分析的一致性。精细化造型技术在变薄补偿技术、局部强压技术上获得突破,在大幅提高调试效率的同时保证了回弹的可控性。变间隙补偿技术分为变薄补偿技术和局部强压技术。变薄补偿技术,根据金属成形原理,零件成形过程中会变薄,在重要部位必须对其予以补偿,满足上、下模的间隙,保证产品面的尺寸精度,减小零件回弹量。经过对多类多件覆盖件不断尝试、试验,总结出一套多类覆盖件零件变薄补偿技术,并形成多种覆盖件变薄补偿标准规范。

局部强压技术是根据弹塑性变形原理,强压能够增强材料的塑性变形,改善型面的平整度,减小残余应力。通过对内覆盖件部分重要型面采用局部强压,发现零件回弹量明显减小,提高了零件尺寸精度,逐步形成了对各类覆盖件强压技术标准规范。通过采用这套标准规范,一方面减少了调试人员工作量,另一方面提高了零件尺寸稳定性及尺寸精度。部分精细化造型规范示意图如图3 所示。

图3 部分精细化造型

模具设计模板化

模具结构设计在未形成标准化之前,设计人员无相关的模板可供参考,造成同一类零件结构不统一,设计效率低下,并且容易出现错误。我们首先创建了门外板拉延结构模板,通过这个模板进行设计,就做到了结构统一,提升了模具图纸质量,提高了工作效率。在标准件库方面,完善补充了标准件库,进一步梳理和完善标准件库的坐标系、加减体、引用集,使其更方便设计操作,提高工作效率。另外在二次开发方面,通过对模具结构经验总结进行UG 二次开发,不但提高工作效率,同时实现了结构标准化。门外板拉延结构模板以及部分标准件库如图4 所示。

图4 门外板拉延结构模板以及部分标准件库

结束语

模具企业需要将冲压工艺及模具结构设计进行深入的标准化及模板化,并且投入到新项目的研发过程中,可以提高效率及质量,也在一定程度上降低了人员流失对模具研发工作带来的影响。要把“让标准规范成为习惯,让习惯符合标准规范”落到实处,并把标准化工作持续进行下去。