采用套料工艺降低冲压件制造成本

文/杨欢,韩海博,黄必志·上汽通用五菱汽车股份有限公司

本文通过分析天窗加强框、左右天窗加强板采用套料冲压工艺方案降低冲压件制造成本的案例,总结出新工艺的重要性及套料工艺可扩展实施性。

近年汽车市场已进入白热化竞争时代,汽车制造成本也逐年增高。冲压作为汽车生产四大工艺之首,其制造成本在整车制造成本中占比高。材料成本及生产制造成本、模具开发成本等构成了冲压制造成本,本文通过一种新工艺——套料工艺来介绍如何提升材料利用率,降低生产成本,从而提升市场竞争力。

产品及产品常规工艺介绍

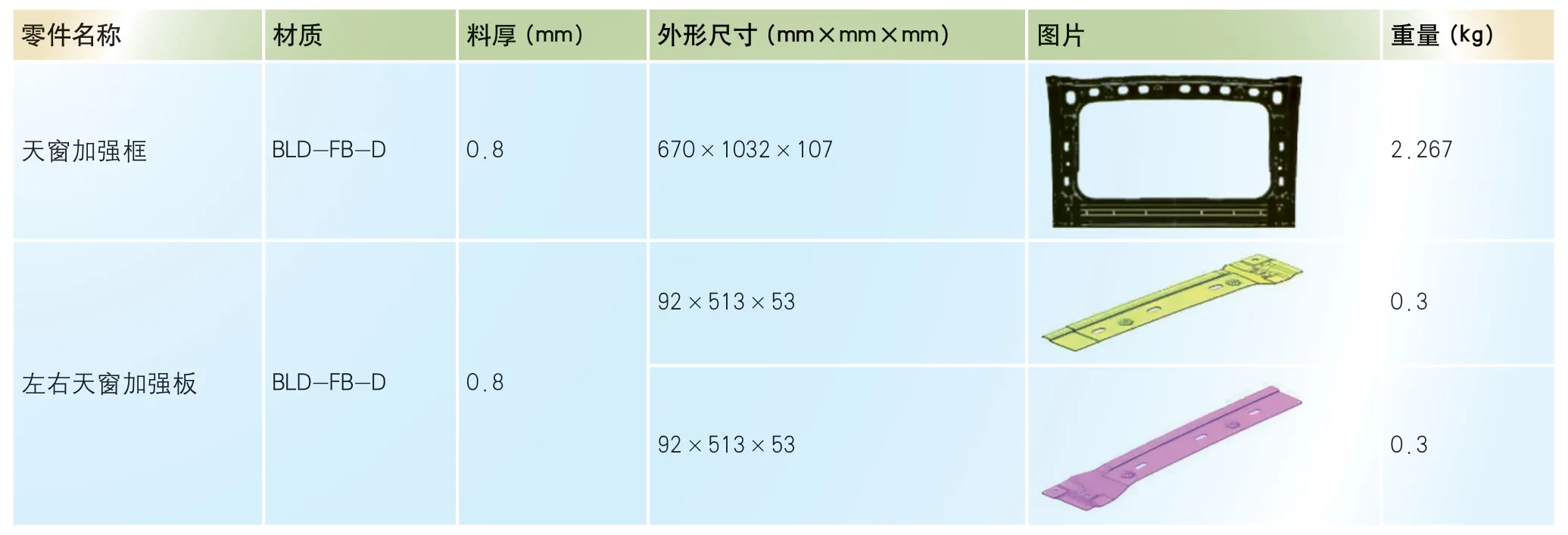

天窗加强框、左右天窗加强板产品信息见表1。

表1 产品信息表

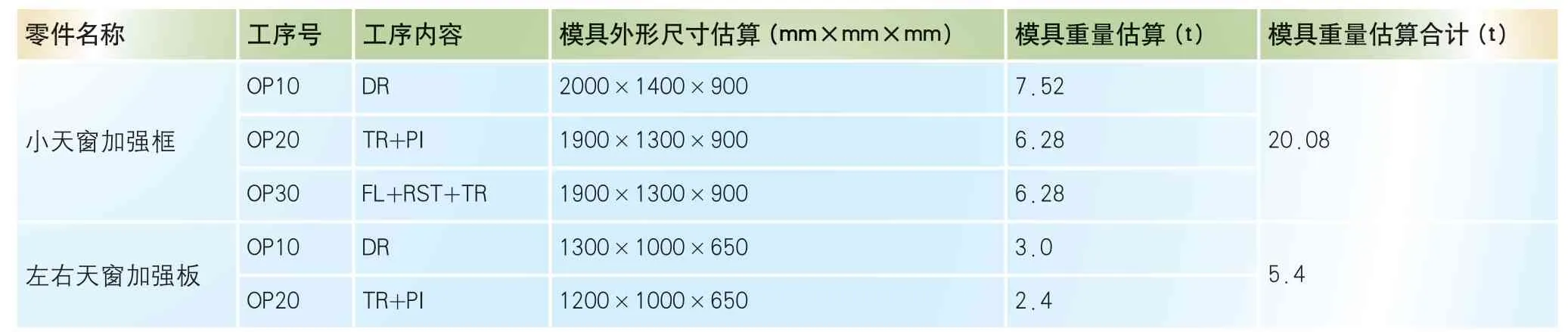

常规天窗加强框、左右天窗加强板,采用两条模具线、共计5 套模具分线生产,具体工艺规划见表2。

表2 常规工艺规划模具信息表

套料工艺

套料工艺方案介绍

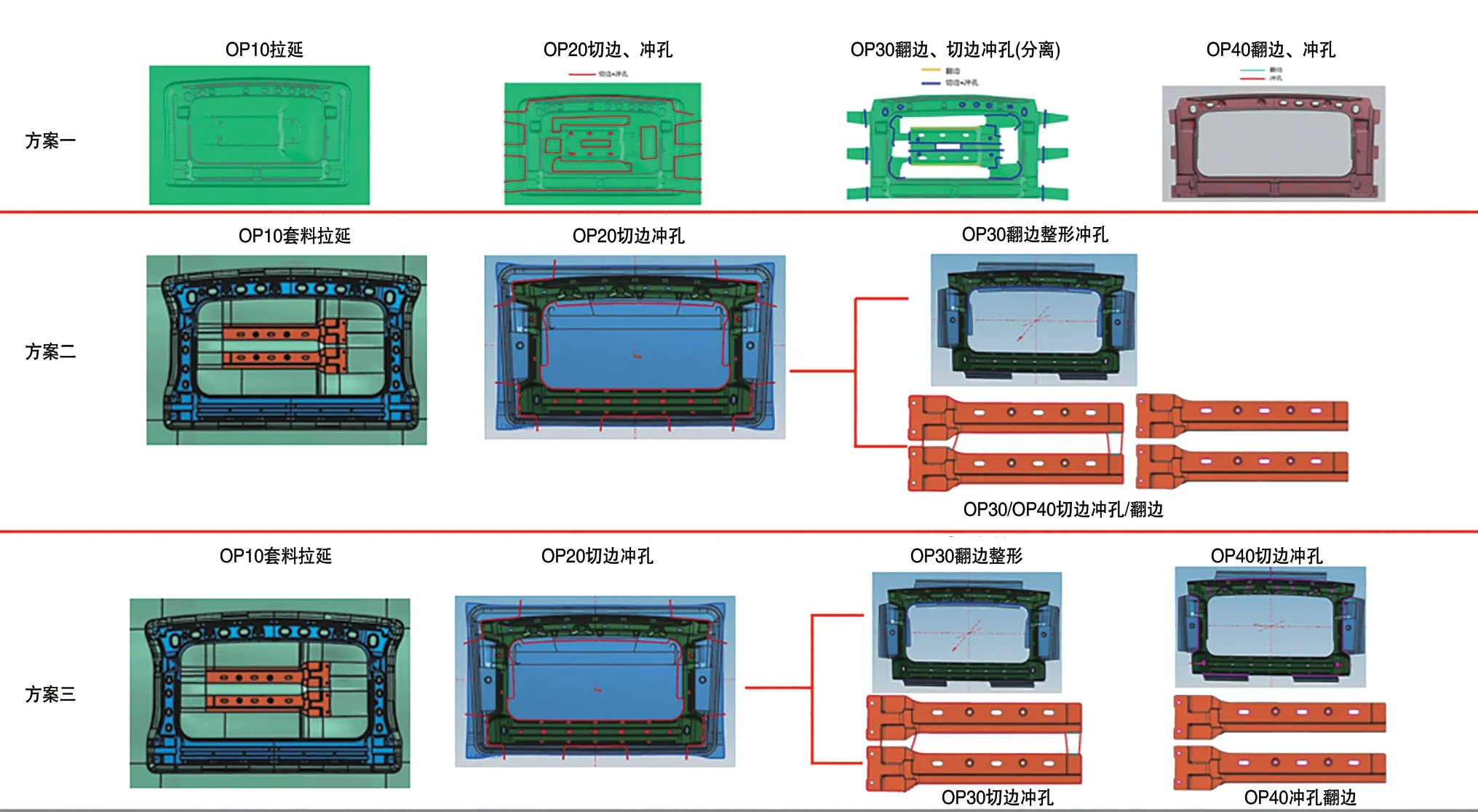

天窗加强框、左右天窗加强板采用套料工艺后,有以下三种方案,具体如图1 所示。

图1 套料工艺方案

套料工艺方案优缺点

三种方案各自具有优缺点,综合考虑后,采用方案一,如图2 所示。

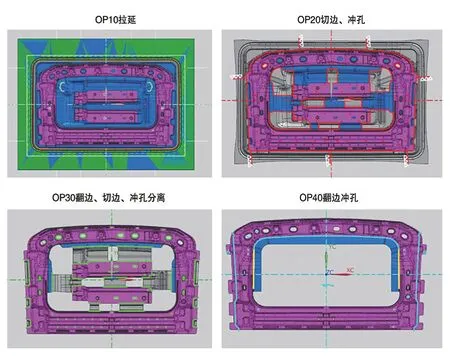

图2 套料工艺方案

方案一主要工序包含OP10 拉延,OP20 切边、冲孔,OP30 翻边、切边冲孔(分离),OP40 翻边、冲孔。具有两个优点:⑴OP40 可以增加侧拍机构,加强框两侧翻边尺寸容易调整;⑵单条线生产。主要缺点为OP30 取出加强板和取出加强框动作相互干涉,影响生产节拍。

方案二主要工序包含OP10 套料拉延,OP20 切边、冲孔,OP30(天窗加强框)翻边+整形+冲孔/OP30(加强板)切边、冲孔,OP40(加强板)翻边+切边冲孔(分离)。具有以下优点,⑴OP40 可以增加侧拍机构,加强框两侧翻边尺寸容易调整;⑵OP20加强框本体和加强板分离后,后工序生产送取料方便。主要缺点是OP20 后分线生产,生产成本较高。

方案三主要工序包含OP10 套料拉延,OP20 切边、冲孔,OP30(天窗加强框)切边+冲孔,OP40(天窗加强框)翻边+整形+冲孔;OP30(加强板)切边冲孔,OP40(加强板)翻边+切边冲孔(分离)。具有的主要优点为,⑴OP40 可以增加侧拍机构,加强框两侧翻边尺寸容易调整;⑵OP20 加强框本体和加强板分离后,后工序生产送取料方便。主要缺点为,⑴ OP20 后分线生产,生产成本较高;⑵加强框本体需要4 工序完成,模具成本及生产成本高。

套料工艺后模具信息

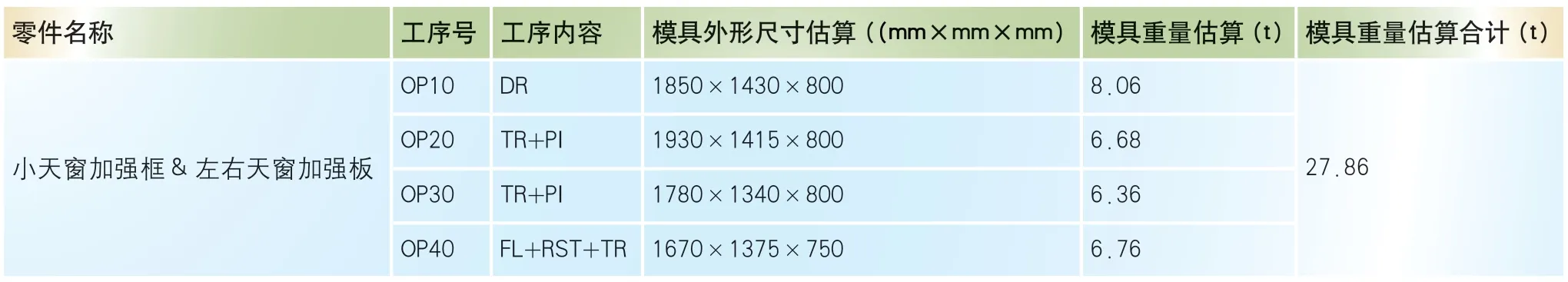

模具数量为4 套,重量增加2.4 吨。模具线数减少为1 条,生产效率提高1 倍。操作人数减少4 人。模具信息见表3。

表3 套料方案最终模具信息统计表

改进措施

改进措施分两个方案

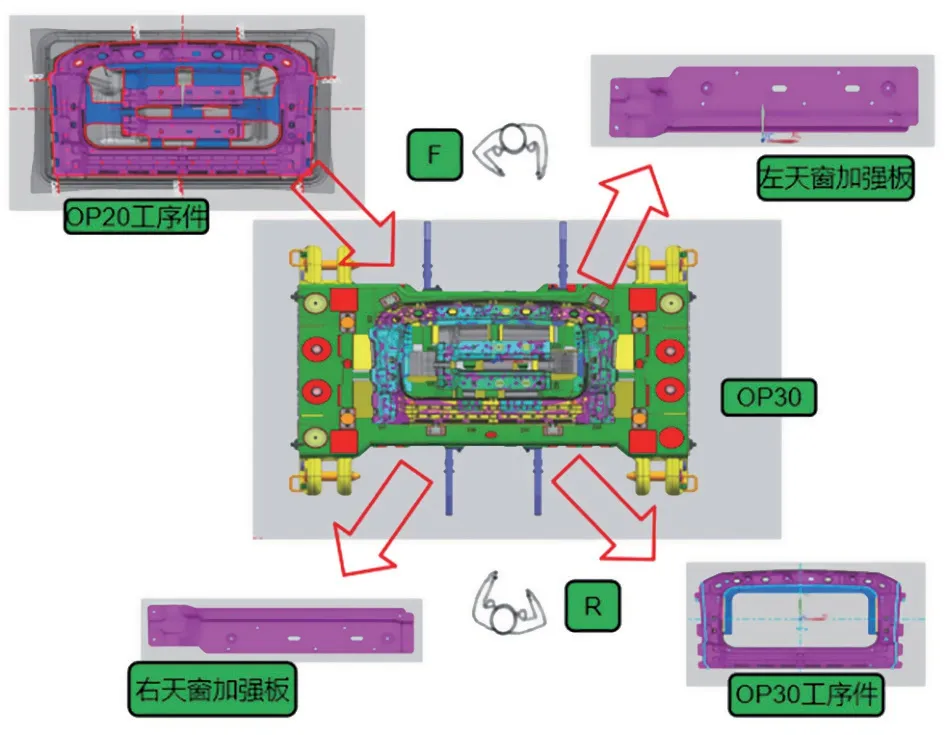

方案一——手动生产线:最终套料工艺方案生产缺点为,OP30 取出加强板和取出加强框动作相互干涉,影响生产节拍,经过按照图3 操作路线分解,节拍损失得到缓解。

图3 套料工艺方案人工操作示意图

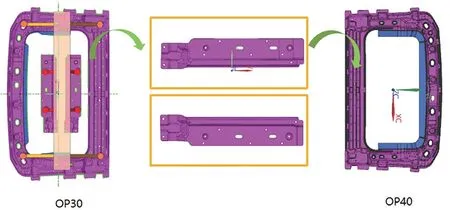

方案二——自动化生产线:最终套料工艺方案生产线存在的缺点为,OP30 取出加强板和取出加强框动作相互干涉,影响生产节拍,通过端拾器方案优化,改进为自动化线生产,进而消除此缺陷造成的节拍损失,具体如图4 所示。

图4 套料工艺方案自动化操作示意图

套料工艺实际收益

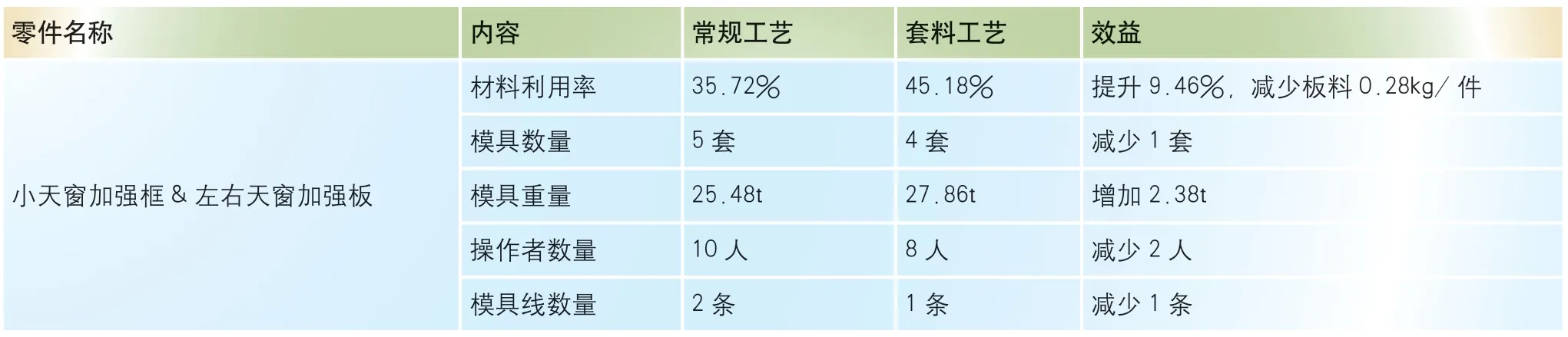

采用套料工艺后,实际收益统计见表4。

表4 套料方案最终收益统计表

结束语

综上所述,采用套料工艺可以提升材料利用率、减少操作人数、减少模具数量、提高设备利用率,从而降低冲压件生产制造成本。此套料工艺方案,为后续车型中间有窗框、门洞等的零件实现套料小件,例如天窗加强框、尾门上外板等类似零件,最优考虑分总成所属零件互相套料提供依据,综合成本降低显著。