冲压智能仓储系统的研究与应用

文/蒋鑫强,徐炜,蔡美莹·珠海格力电器股份有限公司香洲分公司

科学的生产管理是制造系统合理利用资源、提高生产效率的重要手段,这主要包括两方面内容,生产的计划管理和库存管理,其中库存管理的好坏对企业的影响越来越大。随着市场竞争的日益激烈,降低存货成本仍有较大空间,所以降低存货成本已经逐渐成为企业的“第三利润源泉”。

目前格力珠海钣金喷涂厂成品零件物料进库接收、出库分拣,涉及零件种类1000 多种/月,零件数量1450 万件/月,全部通过叉车入库,人工扫描进账、人工按计划分拣出库,库房耗人多、劳动强度大、物料难归类、账务管理难度大,同时又因账务不清,导致分拣配送不及时、计划调整的每月有15 单左右,导致外部停产停线的每月有1 单左右。

为解决库存管理不高效造成的一系列问题,格力珠海钣金喷涂厂急需采取智能化、信息化、自动化的仓储管理措施以提高物流存储效率,减少库存及仓库作业人员。

智能仓储系统介绍

针对库存区采用全人工作业方式,智能化自动化程度低,叉车作业多影响通道通行,空间利用率低,产品出入库记录、库存查询、盘点等作业效率低,管理成本高等一系列问题,格力珠海钣金喷涂厂选择采用以立体仓库为媒介的智能化物流体系。

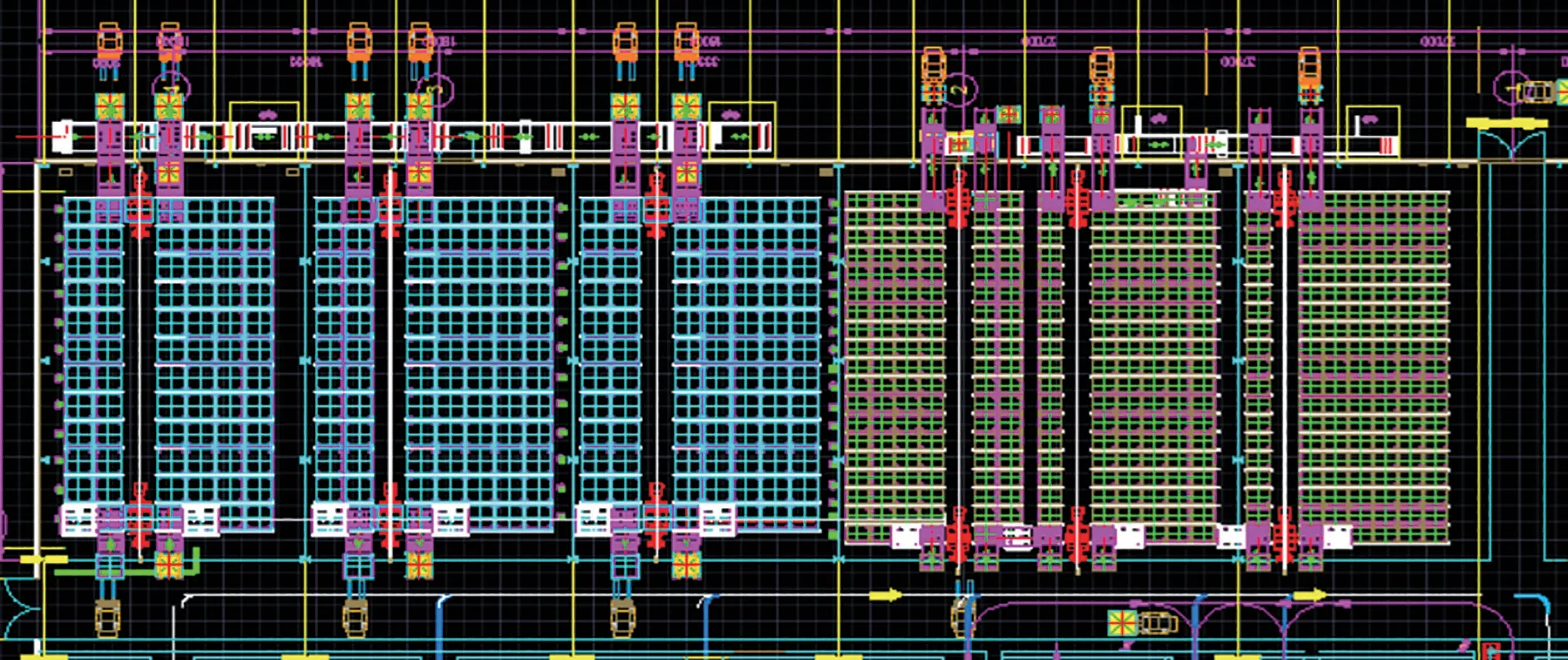

在硬件方面,采用4 层的大型仓储立体库,最大化利用仓库垂直空间,进行多库位、多种类工装笼的存储。立体仓库主要由2248 个库位、6 台巷道堆垛机、12 台穿梭车、2 台取料RGV 自动引导车、16 个托盘自动堆垛机、8 个出库口报警装置、WMS(仓库管理系统)、WCS(仓库控制系统)以及其他辅助设备(托盘、货架、条码扫描器等)组成(图1)。其中采用两种货架类型的组合方式1800mm×1800mm、1500mm×1100mm,以适配不同规格的工装,并采取“批量缓冲+小多高缓冲”仓库方案,满足大批量物料在库缓存和小批量多品种物料在库缓存,保证先进先出,防止物料长时间呆滞。

图1 智能立体库总体方案布局图

在软件方面,通过WMS、WCS、ERP 系统,实现高密度自动化存储与仓储数据交互。开发WMS、WCS、ERP、MES 集成信息化管理系统,实现实时仓储数据与需求数据互通,新增呆料预警、出库异常预警、一键出库功能,实现冲压件成品零件智能化仓储管理,提高仓储物流效率,减少仓管岗位不必要的数据搬运工作,减少库存及仓库作业人员。

以智能立体仓库为主体解决仓储问题

传统物流仓储存在的问题及解决方案

传统的仓储管理方式都是用手工方式,记录信息复杂、效率低、易出错,还易出现人力资源浪费、管理维护成本高等情况,进而造成了很难保证收货、验收及发货的准确性,从而产生库存,延迟交货,进一步增加成本等问题。而且传统管理方式也不能及时将数据反馈给管理者,导致管理者对仓库作业现场情况不了解,对库存信息实际情况不清楚,无法及时、准确、科学地作出决策。因此采用WCS 与WMS 系统实现仓储物流信息化。

通过使用WCS、WMS 系统对设备全部的运行过程控制、实时监视以及物流信息管理与跟踪,实现零件自动出入库、仓储信息自动存档。对接MES、WCS 系统,以WMS 为中央指导系统,零件入库时,以工装笼为载体,对笼上零件订单码进行信息扫描,确定物料性质,如属直发性质物料则直接放置直发通道发送出库,如属入库物料则通过放置入库号并通过堆垛机与穿梭车准确送至立库货位中,同步进行该货位的仓储数据存档,后续如需出库则选择该货位物料直接出库,整个出入库过程、零件出入库信息,都将由WCS 系统自动接收传递到公司MES 中实现生产物料仓储数据更新,如图2 所示。

图2 智能立体库现场示意图

货物出库过程中存在的问题及解决方案

智能立体仓储投入使用早期,物料出库流程由出货口发料拣选员核对需求数据后,手打物料编码以及出货数量并通过微信发送给入库口的仓管员,仓管员再通过手打物料编码与出库数量进行物料查询与出库操作,整个过程出现重复性的数据搬运工作,降低了发料拣选员与仓管员的工作效率。同时货物出库过程中,若遇堆垛机、穿梭车作业异常等问题,仅能通过WMS 系统操作页面以及走到相应堆垛机巷道口查看才能发现,导致仓管员无法及时处理问题,影响后续物料出入库作业效率。因此,为解决该类低效问题,开发WMS、WCS、ERP、MES 集成信息化管理系统,实现一键出库、出库异常预警功能,解决上述问题。

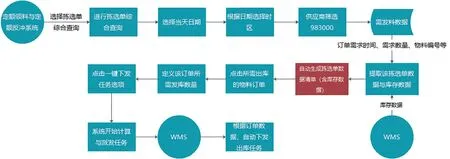

一键出库操作功能(图3)通过将ERP 系统与WMS 系统进行数据对接,WMS 系统获取ERP 较为实时的需求计划,由出货口发货拣选人员直接在系统页面中进行日期时区查询,系统自动生成需求计划清单+库存数据+缺料数据的报表,每行需求数据都有对应的一键出库功能选项,选择一键出库功能后,系统自动选定对应物料进行物料自动出库,取消发料拣选人员与发料员之间频繁的手打数据等重复性数据搬运工作。

图3 一键出库实现逻辑图

出库预警功能通过对立库出库任务时间预警,对正在运行的出库任务运行时间与待运行的出库任务运行时间两个维度进行实时监控,达到减少设备异常运行时间与紧急提醒的功能,如图4 所示。在智能立库根据任务出库时,系统对所有正在运行的出库任务订单进行自动倒计时,判断正在进行订单的运行时间是否超过20 分钟,若没有,则订单结束进入下一订单。若超过20 分钟,则进行出库任务运行异常预警。同时,也会对待运行的出库任务进行运行时间倒计时预警,当距离运行倒计时为3h、2h、1h 时(一般物料需提前出库4h),会自动计算该出库任务距离对应生产订单的需求时间,与出库任务运行时间一同进行预警。所有预警信息都将通过G 平台生成对应订单出库预警数据表,发送给生产计划员、物流班组人员。让相关人员尽快进行异常解决,提升立库出库效率,保障订单需求按时完成。

图4 出库预警功能实现逻辑图

除去立库运行中的出货异常问题外,立库出货口也存在物料出货但不能及时被发现取下的异常问题。货物出货时根据系统指令实现物料自动出库,通过取料RGV 的二次输送,实现物料送至8 个出库平台中的任意一个平台,但存在货物到达出货口后,因出货口横跨距离过长、出货口周边物料堆叠与出货口较多问题,导致叉车司机难以兼顾8 个出货口的实时情况,未能将货物及时取下,造成后续出货流程堵塞。因此设置出货口提示报警灯,在每个出货口最顶端设置鸣笛报警灯,通过出货口来料信号传递进行鸣笛报警提示,提醒叉车司机及时将物料取出,以免占用出货口妨碍后续其他零件出库。

库位堵塞与呆料消耗问题及解决方案

采用不同库位设计及呆料预警方案:由于传统仓库物料难归类、账务不清等因素导致存在呆料没有及时处理,降低库存周转率,占用场地造成库存浪费。因此智能立体仓库采用“批量缓冲+小多高缓冲”的立体仓库结构设计及呆料预警功能对该问题进行针对性解决。

“批量缓冲”与“小多高缓冲”的区别在于库位数量不同,“小多高缓冲”库位设置为一到两个库位,货物进出方便,放置拿取较为频繁的货物,可有效减少出入库时间。“批量缓冲”库设置为五到六个库位,放置数量较多、种类单一,可利用小多高缓冲库辅助批量缓冲库移库,保证实现货物高效率仓储、出入库管理。

呆料预警功能(图5),隶属新开发的集成系统功能之一,与以往的直接进行入库时间计算、对入库时间进行不同范围的颜色标记、进行呆料提醒功能不同。物料入库后,集成系统将自动提取WMS 系统中入库时间超过7 天的物料,同时对相同的物料编码订单进行查询,再从公司生产数据管理系统baan6 中查询相同编码订单出账时间,将出账时间与查询时间进行比较,判断7 天内是否出过账,如果有则将该物料定义为呆料,并结合物料编码、订单编码、入库时间、出账时间、是否呆料等数据,生成呆料数据表通过G平台发送至相关人员,提醒其对呆料采取相应措施,解决呆料情况。

图5 呆料预警功能实现逻辑图

智能立体仓库工作流程

出入库工作流程

入库流程为先由仓管员扫描物料、工装标识码,叉车司机将物料送至指定入库口,入库口扫描工装条码确定信息被仓储管理系统(WMS)读入后自动进行入库申请,由程序以“批量缓冲”与“小多高缓冲”原则自动匹配最合适库位。之后由堆垛机通过自动寻址,将货物存放到指定货格,最后通过穿梭车将堆垛机上的物料运送至指定库位完成入库。出库时先由发料员确认物料需求数据与库存数据,点击一键出库,堆垛机与穿梭车配合将货物放置到待出货口,由RGV 将物料取至各个出货口,待叉车司机将货物取下即完成出库。

库内搬运流程

主要通过穿梭车配合堆垛机实现货物的库内搬运实现全自动化仓储作业。穿梭车搭载可充电电池,利用提升平板和定位传感器,沿着货架巷道内的轨道运行,将货物从入口处运送到货位或者从货位取出货物,存取货物都可以很方便地通过WMS 系统控制。货物的存取方式遵循先进先出原则。同时穿梭车具备低电量和闲时自动充电功能,间接提高项目效率,减少工作时间的无价值运行。

堆垛机作业流程

堆垛机由行走电机通过驱动轴带动车轮在下导轨上做水平行走,由提升电机通过钢丝绳带动载货台做垂直升降运动,由载货台上的货叉做伸缩运动。通过上述三维运动可将指定货位的货物取出或将货物送入指定货位。行走认址器用于测量堆垛机水平行走位置;提升认址器用于控制载货台升降位置;货叉方向使用接近开关定位。通过光电识别,以及光通讯信号的转化,实现计算机控制,也可实现堆垛机控制柜的手动和半自动控制。同时采用优化的调速方法,减少堆垛机减速及停机时的冲击,大大缩短堆垛机的起动、停止的缓冲距离,提高了堆垛机的运行效率。

项目成果及收益

直接经济效益

实现冲压件成品零件信息化仓储管理,提高物料物流效率,减少库存及仓库作业人员;减少年度冲压账务相符率差异成本,减少因库房新旧制品混料、闲置导致材料、加工成本损失;每天减少途中运送264次,减少叉车途中叉运时间1320 分钟,合计成本节约每年逾百万元。

间接经济效益

两台穿梭车独立进行物料搬取,减少堆垛机等待时间,单货道出入库效率提升47%,实现长宽高各2米、重量1 吨的大型成品物料出入库效率提升至25笼/小时。

通过一键入库功能,减少发料员和仓管员重复性数据搬运工作,提升物料下发出库任务效率90%,减少仓管员工作项,减少15%工作量。

通过出库预警与出货口报警功能,减少设备订单运行异常时间40%,提升出货口下料效率30%。

呆料预警功能,加快对呆废料迅速处理,便于盘点及稽核作业进行,呆料下降15%。

结束语

我们始终践行着建设具有格力特色的精益制造系统,以生产技术创新以及物流技术创新为支柱,实现效益管理、效率管理的双提升。在生产制造过程中,物流环节的技术水平落后将产生不可估量的不增值作业浪费点,成为企业效益、效率提升的瓶颈,建设智能仓储系统将是重要一环。格力智能仓储系统通过信息智能获取、智能传递、智能处理、智能运用,重点解决物流作业中的运筹与决策。同时公司装备已涉及汽车新能源、机械制造、电力电工、食品冷链等行业,为中国制造业的升级添砖加瓦。