后结合预应力组合梁桥的抗裂性能试验

陈德宝,曾明根,苏庆田,2

(1.同济大学 土木工程学院,上海 200092;2.上海高性能组合结构桥梁工程技术研究中心,上海 200092)

近年来组合梁桥在中小跨径桥梁方案比选时逐渐成为有竞争力的一种桥型[1]。小跨径组合梁桥主要采用简支组合梁,避免了钢梁受压失稳及混凝土受拉开裂的问题。随着跨径增大,组合梁桥多采用连续梁布置形式。目前,连续组合梁桥负弯矩区钢梁失稳及混凝土桥面板开裂是制约这一桥型应用的主要问题。钢梁局部稳定问题可通过增大板件厚度、合理布置加劲肋、设置底板混凝土[2]等措施加以解决。而负弯矩区混凝土开裂问题则更为棘手,其对桥梁结构性能的影响是多方面的,不仅会使组合梁截面刚度降低,导致结构内力重分布,而且会影响混凝土桥面板的耐久性及连接件的受力性能[3]。

针对负弯矩区混凝土桥面板的开裂问题,目前在设计方法上主要有2种思路[4]:一是允许组合梁的混凝土板开裂,但是控制混凝土裂缝宽度,通常是增加结构的配筋率使混凝土在正常使用情况下满足裂缝宽度的限值;二是不允许组合梁的混凝土板开裂,减少或避免混凝土出现拉应力,或者提高混凝土的抗拉强度,相应的方法有:预压重法、支点顶升法、调整混凝土板浇筑顺序、负弯矩区组合截面不完全结合、配置预应力筋、采用新型混凝土材料等[5-6]。上述方法在工程设计时均有采用,其中在负弯矩区混凝土板配置预应力筋来施加预压力的方法更容易被设计人员接受。根据组合梁截面形成的时间与预应力张拉的时间先后顺序,把预应力组合梁分为2 种。一种是常规预应力组合梁,即等到钢梁与混凝土形成组合截面之后再张拉混凝土桥面板中的预应力筋,这种组合梁称为先结合组合梁。另一种是文献[7]提出的后结合组合梁,即先对混凝土桥面板施加预应力,再把混凝土桥面板与钢梁结合起来形成组合截面。

因此以某连续组合梁桥实际工程为原型,设计一根负弯矩区混凝土板后结合且为全预应力混凝土的两跨连续组合梁试验模型,对混凝土板的预应力筋的张拉过程进行实测,研究后结合组合梁预应力的施加效果和混凝土预压应力的分布规律。另外,设计一根不施加预应力且其余构造均相同的普通组合试验梁进行测试和对比,研究后结合预应力连续组合梁的裂缝分布特征和抗裂性能,为实际桥梁工程设计时采用后结合预应力组合梁提供参考依据。

1 试验概况

1.1 试验设计

以某4×40m连续组合梁桥为原型,取缩尺比为1:3,按照中性轴相对高度不变、结构刚度等效的原则设计试验梁模型。考虑试验梁加载的场地条件,纵桥向取一完整边跨作为长跨和第一中支点至第二跨反弯点的长度作为短跨,横桥向依据对称性取实桥桥宽的一半,据此进行缩尺模型设计。如图1 所示,连续组合试验梁两跨长度分别为13.33、10.85m,总梁高730mm,钢梁高625mm,混凝土板宽2 110mm。截面采用工字型断面,混凝土板厚85mm,支点处加腋至105mm。钢材采用Q345,混凝土采用C50。按照与实桥抗剪刚度等效的原则,试验梁采用Φ13×60mm 焊钉。试验梁GCP 为后结合组合梁,负弯矩区布置群钉,正弯矩区均匀布置焊钉。试验梁GCN为无预应力的普通组合梁,全长均匀布置焊钉。

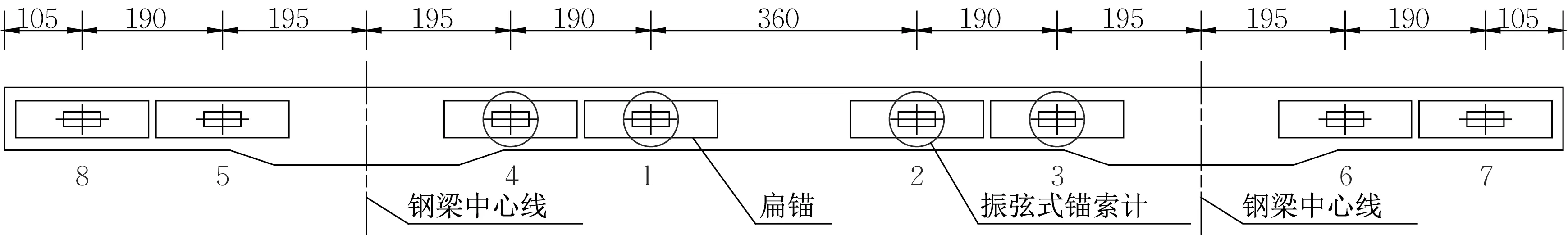

根据试验梁原型的计算结果,在作用频遇组合下,混凝土板上缘的最大拉应力为7.6MPa,下缘的最大拉应力为4.5MPa,均出现在中支点截面。如图2 所示,试验梁的混凝土板布置了8 束共16 根Φs15.2mm钢绞线(锚具下的数字表示张拉次序),每根钢绞线的张拉控制力设计为100kN,张拉控制应力为715MPa。按照轴心受压构件计算得混凝土板的预压应力为7.69MPa,因此设计的张拉控制力可满足混凝土板全预应力的设计要求。

图2 预应力钢绞线布置(单位:mm)Fig.2 Layout of prestressed steel strands (unit: mm)

1.2 试验梁制作

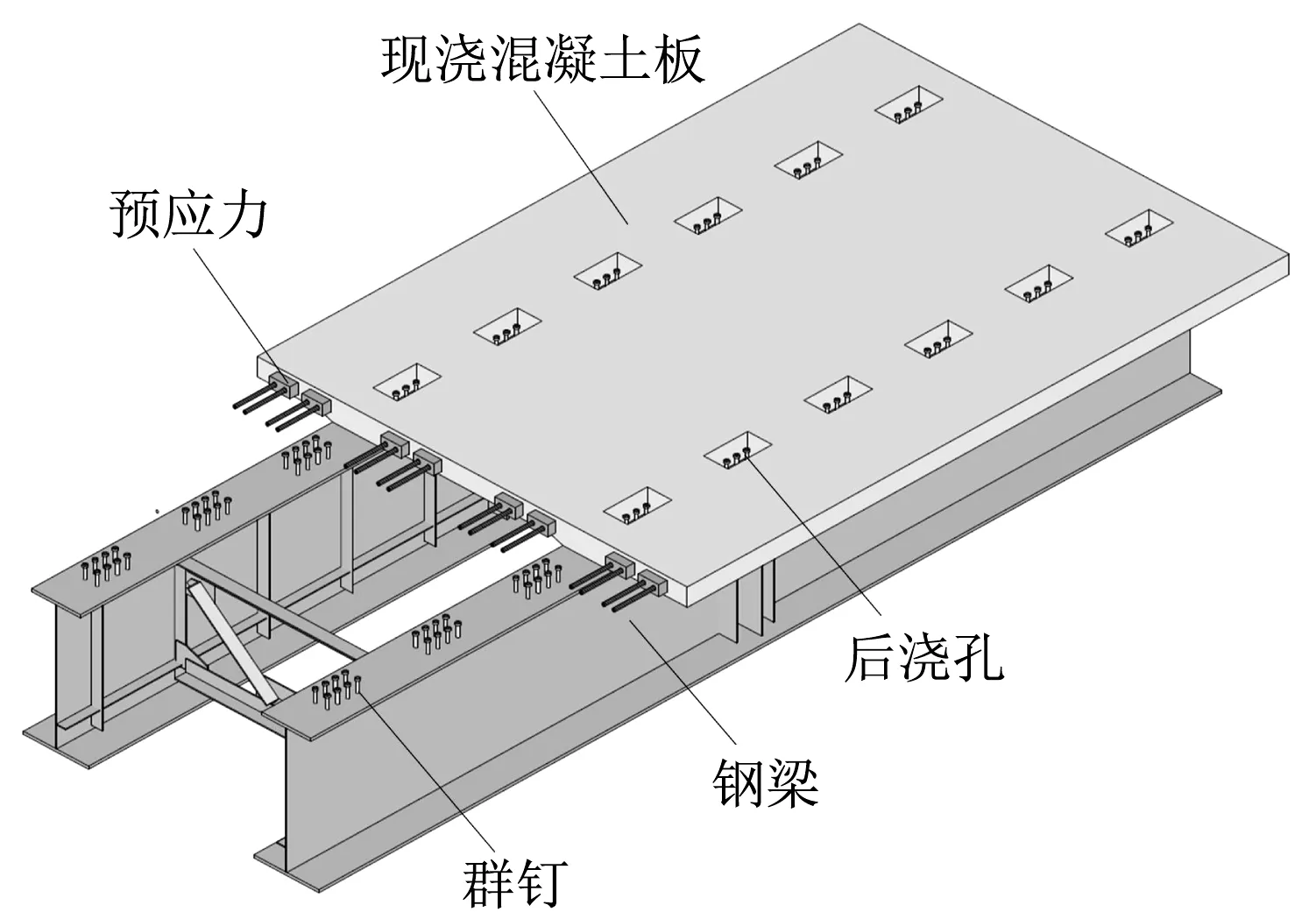

与实桥施工方法相对应,试验梁GCP的施工工序(见图3)是:将混凝土板在现场浇筑,在混凝土板中埋设预应力筋孔道,预应力筋先行穿于孔道内,支模并预留混凝土板内用于布置群钉的孔洞。浇筑负弯矩区混凝土且等其达到强度要求后张拉预应力筋并对孔道压浆,再向混凝土板预留孔中灌注高强度砂浆并且浇筑正负弯矩区的湿接缝混凝土,将混凝土板连接到钢梁上。试验梁GCN不布置预应力筋,混凝土板一次浇筑成型。

图3 现浇混凝土板后结合预应力组合梁的施工工序Fig.3 Construction process of post-connected pre⁃stressed composite girders with cast-in-situ concrete slabs

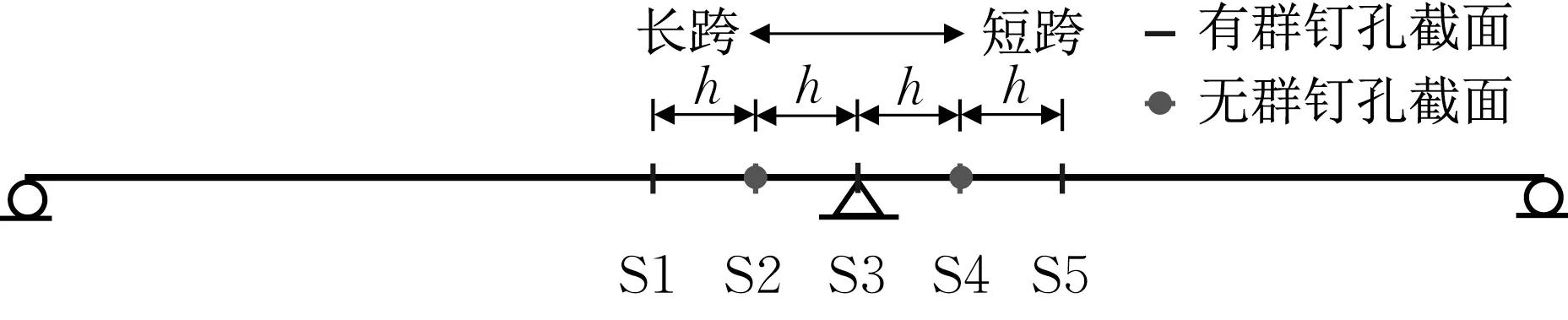

为对后结合预应力的施加效率和后结合混凝土板的应力分布规律进行研究,在预应力筋张拉过程中布置测点进行测试。在距中支点2倍梁高截面S1和S5(h为1 倍梁高,该截面上预留群钉孔)、距中支点1倍梁高截面S2和S4(该截面上未预留群钉孔)、中支点截面S3(该截面中支点横梁上布置焊钉与混凝土板相连,且预留群钉孔)布置应变片(图4)。

图4 应变测点布置Fig.4 Layout of strain gauges

如图5 所示,在距离混凝土板端部300mm 位置处布置位移计。因相对滑移值较小,在后结合预应力混凝土板的约1/4和3/4长度位置处(距离中支点2m)布置千分表进行测量。因中支点处混凝土板与钢梁相连,可认为是滑移零点,故在中支点不布置测点。在中间4 束钢束(图2)的锚固端下放置了振弦式锚索计,用于监测锚下压力值并进行张拉控制。

图5 滑移测点布置(单位:mm)Fig.5 Layout of relative slip measuring points (unit: mm)

1.3 静力试验方案

为了研究后结合预应力组合梁的裂缝分布特征和开裂性能,对后结合预应力连续组合梁(试验梁GCP)进行集中荷载加载试验,并与普通组合连续梁(试验梁GCN)进行对比,研究后结合预应力技术对改善组合梁负弯矩区混凝土板的抗裂性能的效果。在试验准备阶段,在混凝土板表面绘制150mm×150mm 方格,网格分布范围以中支点为中心线左右各2倍梁高。

从产品分类来看,公司主力产品已经进入收获期,亮丙瑞林微球、艾普拉唑保持高增长,接力参芪扶正,成为公司未来三年业绩增长主力,预计2020年可以成为突破10亿的重磅品种。二线产品增长稳健,尿促卵泡素和抗病毒颗粒收入规模过亿,后续可维持5%-10%的平稳增长。此外,公司潜力品种还有雷贝拉唑、伏立康唑、氟伏沙明、哌罗匹隆等,这些品种都有望改善公司收入结构。

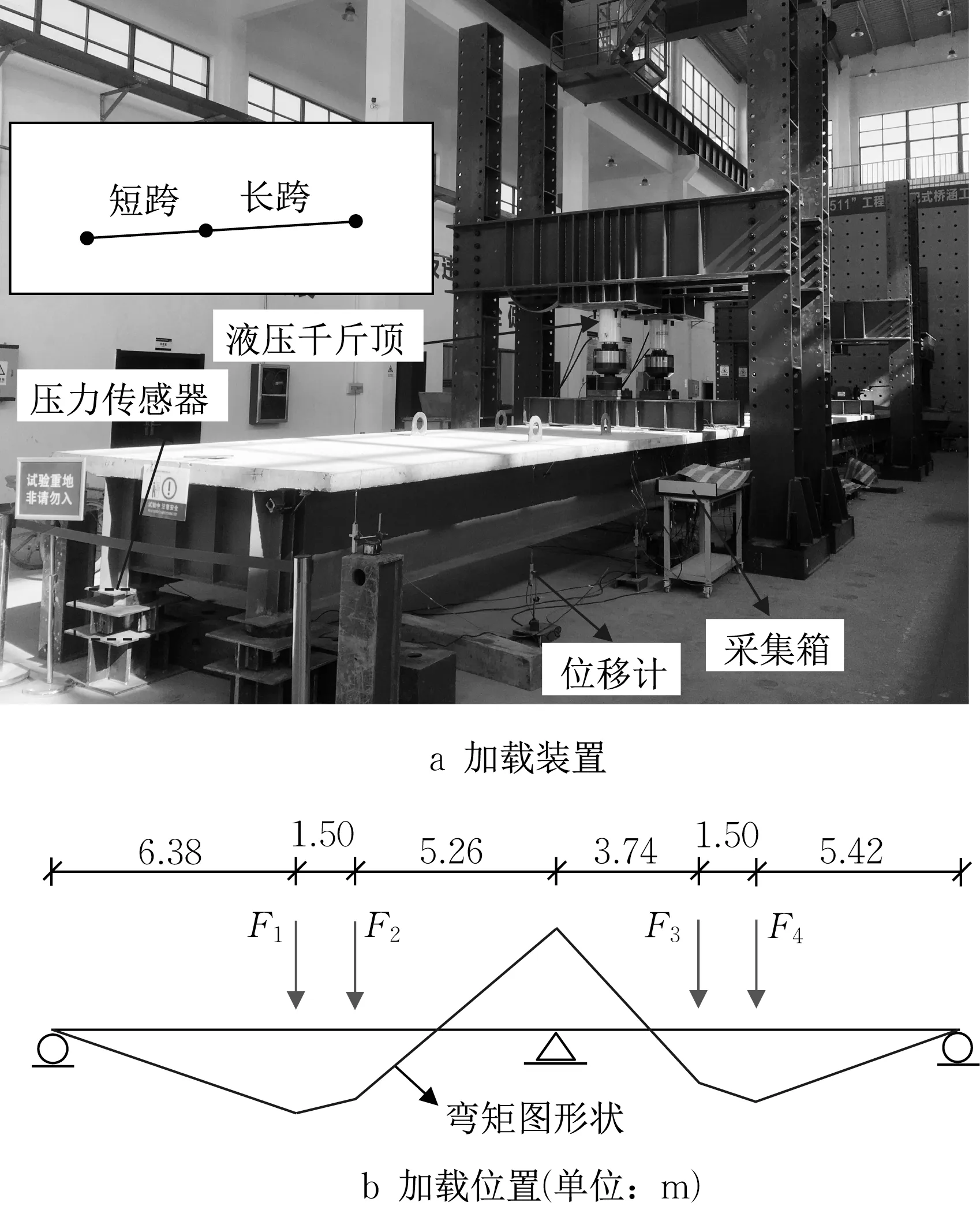

对连续组合梁进行竖向四点加载,采用4 个量程为200t的液压千斤顶同步等值施加荷载(图6),其中F1、F4分别作用在长短跨跨中,F2、F3分别作用在中支点影响线数值最大的位置。经计算,采用这样的加载布置能保证试验梁正负弯矩最大截面的破坏顺序与实桥相同。为便于观测裂缝,加载制度采用分级加载。在观察到第1 条肉眼可见裂缝前,试验梁GCN每级荷载增幅5kN,试验梁GCP每级荷载增幅10kN。开裂后,试验梁GCN 和GCP 每级荷载增幅25kN。加载过程中,记录每级荷载下的裂缝分布,用裂缝观测仪测量主要裂缝宽度。通过电阻式应变片测量钢梁和混凝土板应变,通过位移计测量试验梁竖向位移,在试验梁的支点下方布置了压力传感器测量反力,以上测试数据均通过采集箱采集。

图6 加载方案Fig.6 Loading scenario

2 试验结果

2.1 张拉阶段测试结果

在张拉预应力筋阶段,混凝土板和钢梁的应变沿截面高度的分布如图7,图中数值为应变片测点的平均值,由图可见,有群钉孔削弱的截面混凝土下缘应力小、上缘应力大;无群钉孔削弱的截面混凝土下缘应力大、上缘应力小(截面位置见图4)。中支点截面S3的混凝土板上缘平均压应力为9.62MPa,下缘平均压应力为8.16MPa,满足全预应力混凝土设计要求。各截面混凝土测点的平均压应力为8.87MPa。应变测试结果表明:钢梁下翼缘板应变很小且基本在零数值附近波动;上翼缘板有2~5MPa的压应力,是由于钢-混结合面上的摩擦力造成的,该压应力数值与钢材的强度值相比是很小的。说明预压应力基本上由混凝土板承担,传递到钢梁上的压应力很小。钢-混结合面的自然黏结在张拉过程中已被破坏,现浇的后结合预应力混凝土板与钢梁上翼缘板之间存在的摩擦力对预应力施加效率的影响很微小。

图7 应变沿截面高度上的分布Fig.7 Strain distribution along the height of the section

混凝土板上缘纵向应力沿横向的分布如图8所示。由图可见:有群钉孔削弱的截面的预压应力沿着横向的分布不均匀,钢梁翼缘板上方混凝土区域的预压应力较小,约为平均预压应力的40%。原因是混凝土截面上群钉孔的存在使预压应力的传力路径不连续,钢梁翼缘板上方混凝土区域的压应力通过截面应力扩散产生,所以该区域分担的压应力较小。当桥面板宽度较宽时,预压应力分布可能会更不均匀。

图8 混凝土板上缘应力沿横向分布Fig.8 Upper edge stress distribution of the con⁃crete slab along the transverse direction

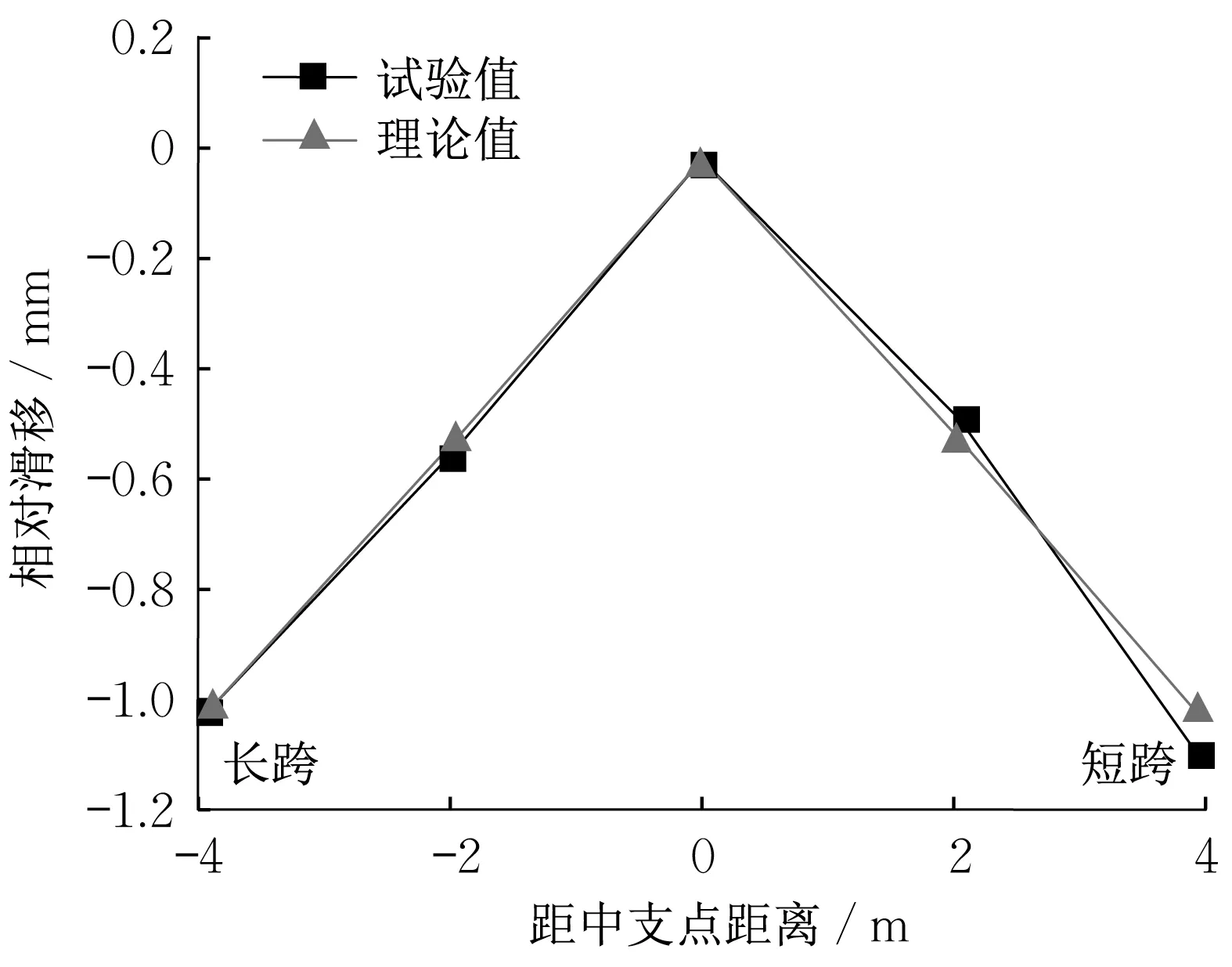

图9 中,混凝土板端部向外滑动方向规定为相对滑移的正方向。图中试验值为2根主梁的相对滑移平均值,理论值按照轴向变形的公式ΔL=NpL/EcAc计算得到,式中Np为混凝土板承受的轴压力,Ec和Ac分别为混凝土的弹性模量和截面积。由图可见,钢-混结合面的相对滑移以中支点为对称点沿纵向呈线性分布,试验值与混凝土板轴向压缩变形的计算值很接近,说明在张拉预应力筋过程中,由于钢梁和混凝土板无焊钉连接,而钢梁上翼缘板与混凝土板之间存在的黏结力和摩擦力对其影响可忽略不计,因此预压应力由混凝土板承担。

图9 钢梁上翼缘板和混凝土板之间的相对滑移Fig.9 Relative slip between the upper steel flange and the concrete slab

2.2 加载阶段裂缝特征

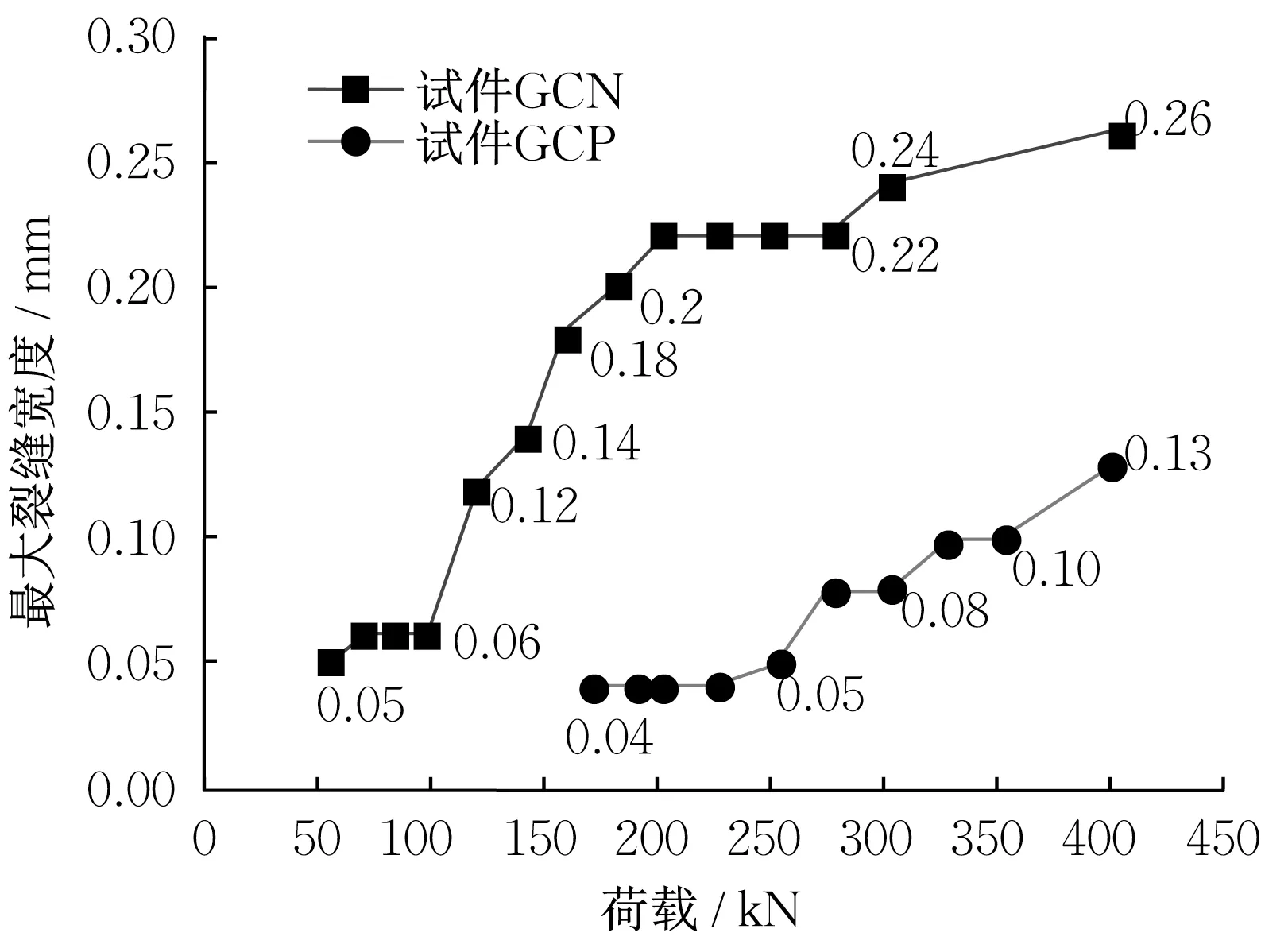

试验梁GCP的裂缝最早出现于群钉孔位置处,初始开裂荷载为170kN,加载至275kN,中支点截面的混凝土板在横向跨中位置出现明显开裂。试验梁GCN的裂缝最早出现于中支点截面处,初始开裂荷载为55kN。2个试验梁在各级荷载下的裂缝宽度如图10 所示,图中测点A~D 选取的是主要裂缝的位置,测点位置见图11。

图10 各级荷载下的裂缝宽度Fig.10 Crack width under incremental load

试验梁GCN和GCP的裂缝分布对比如图11所示,以下描述中的荷载值为4 个千斤顶的荷载平均值,wmax为最大裂缝宽度。由图可见,当加载至约0.5Pu(Pu为极限荷载)时,试验梁GCP的裂缝明显较少,且主要集中于中支点两侧1倍梁高范围内,而试验梁GCN 的裂缝均匀密集地分布在中支点两侧2倍梁高范围内。此外,试验梁GCP没有沿混凝土板横向贯通的裂缝,试验梁GCN有数条沿混凝土板横向贯通的裂缝。

图11 裂缝分布特征(加载至约0.5Pu)Fig.11 Crack distribution characteristics (loading approximately to 0.5 Pu)

由图12可见:试验梁GCP负弯矩区混凝土板的最大裂缝宽度的增长过程明显滞后于试验梁GCN。后结合预应力连续组合梁的初始开裂荷载是不施加预应力的普通组合梁的3.1 倍,群钉孔外的开裂荷载是普通组合梁的5倍。由于群钉孔内灌注的是高强无收缩灌浆料,通过材性试验测得其轴心抗拉强度为4.03MPa,大于C50 混凝土的轴心抗拉强度2.64MPa。此外,由于混凝土的徐变作用和预应力筋的松弛作用,群钉孔内的灌浆料通过应力重分布也会获得少量的预压应力,所以,后结合预应力组合梁的群钉孔内混凝土的开裂荷载大于普通组合梁的初始开裂荷载。尽管群钉孔处的预压应力较小,但是截面大部分区域较高的预压应力水平能够明显提高开裂荷载,并且抑制裂缝沿着横向贯穿混凝土板的趋势,因此后结合预应力技术能够显著改善连续组合梁负弯矩区的抗裂性能。

图12 最大裂缝宽度随荷载的变化曲线Fig.12 Curve of maximum crack width versus load

加载结束后试验梁GCP 的裂缝分布图如图13所示,平均裂缝间距约等于横向钢筋间距75mm,且裂缝位置接近横向钢筋摆放位置。表1在计算时将混凝土板作为轴拉构件考虑,据此换算混凝土有效受拉截面的面积。表中dT、dEurocode2、dCEB-FIP、dGB50010分别为试验结果和按照Eurocode2[12]、CEB-FIP[13]以及中国规范GB 50010[14]中的混凝土构件裂缝间距公式计算所得的平均裂缝间距。由表可见:不同规范的计算值具有一定的离散性,用来预测钢-混凝土组合梁的混凝土板的平均裂缝间距出现了较大的偏差,Eurocode2和CEB-FIP计算结果偏大,GB 50010计算结果偏小。试验中发现的平均裂缝间距约等于横向钢筋间距这一结论与文献[15-16]的结论相符。这是由于试验梁混凝土板较薄,受力接近于轴心受拉,横向钢筋处的混凝土有效受拉面积减小,更容易在此处产生应力集中而开裂,从而对混凝土平均裂缝间距产生影响。此外,试验梁模型的混凝土保护层厚度较小,使得横向钢筋处产生的微裂缝更容易发展并在混凝土表面形成可见裂缝。

表1 试验梁GCP的平均裂缝间距Tab.1 Average crack spacing of specimen GCP

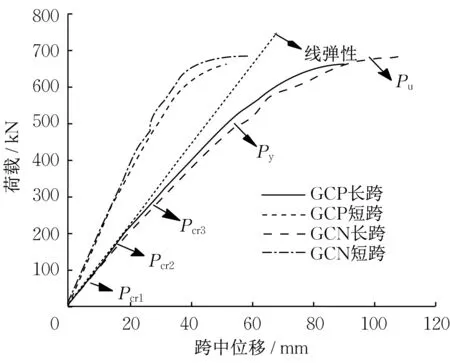

2.3 荷载位移曲线

图14中Pcr1为试验梁GCN中支点截面的初始开裂荷载,Pcr2为试验梁GCP中支点截面群钉孔处的初始开裂荷载,Pcr3为试验梁GCP中支点截面横向跨中位置出现裂缝时对应的荷载,Py为2 根试验梁的屈服荷载,Pu为2根试验梁的极限荷载。由图可见,组合梁的结构刚度在负弯矩区混凝土开裂后出现退化,荷载-跨中位移曲线从线性转变为非线性,因此连续组合梁由弹性受力阶段进入非弹性受力阶段。

图14 荷载-跨中位移曲线Fig.14 Curve of load versus displacement at mid⁃span

3 抗裂性能分析

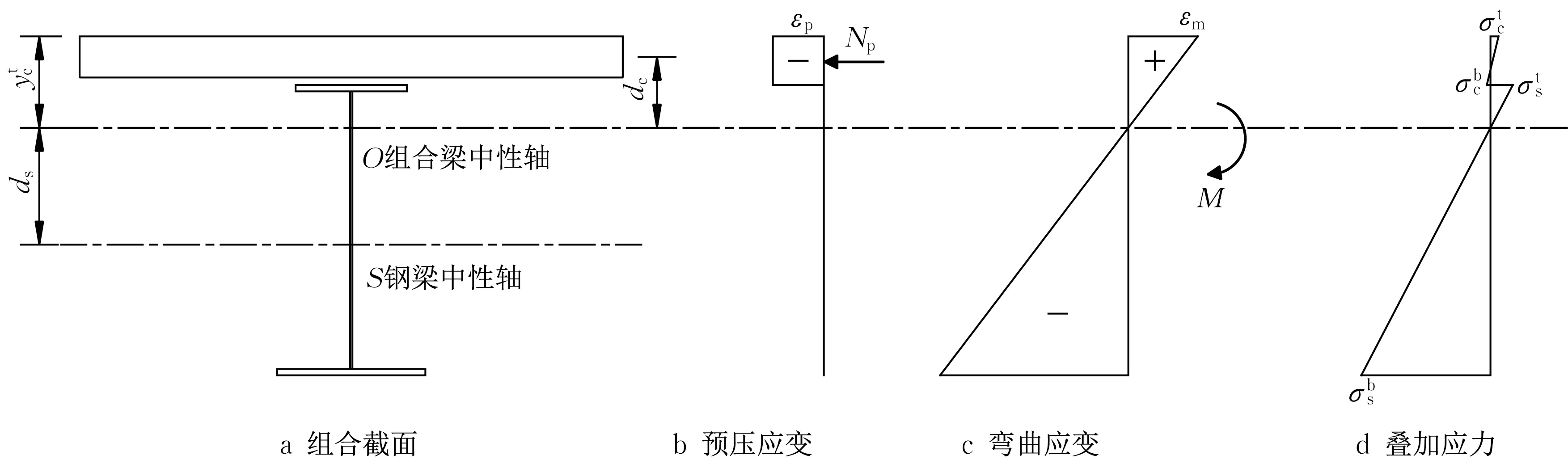

3.1 混凝土开裂应力

通过换算截面法对组合梁试验模型测得的中支点截面开裂弯矩进行分析。加载时在每个支点下方放置了压力传感器,所以连续组合梁的试验弯矩图可以根据压力传感器读数和千斤顶荷载值利用平衡关系求得。如图15所示,将加腋混凝土板等效成矩形平板,忽略混凝土板中的纵向钢筋(预应力筋),计算等效截面的弹性抗弯惯性矩Iv。试验梁GCP中支点截面混凝土板上缘的开裂应力按式(1)计算。式中,Mcr为开裂弯矩;σp为混凝土截面的平均预压应力;为等效截面形心轴至混凝土板上缘的距离。对于试验梁GCN,取σp=0 计算中支点截面混凝土板上缘的开裂应力。

图15 组合截面和叠加应力Fig.15 Composite cross-section and superimposed stress

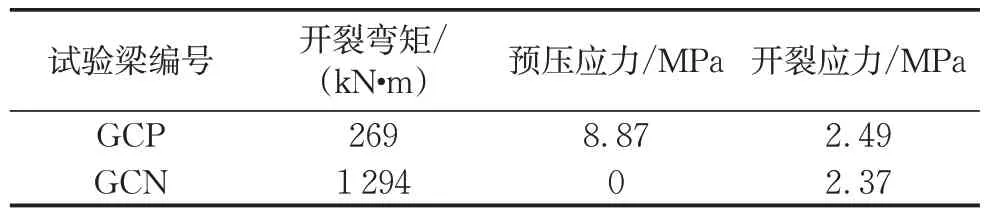

2 根试验梁的开裂应力计算结果如表2 所示。分析表2,C50 混凝土的轴心抗拉强度标准值取2.64MPa,试验梁GCP 和GCN 的开裂应力与抗拉强度的偏差分别为5.7%和10.2%,说明后结合组合梁在预应力消压后的受力状态与普通组合梁一致,所以在设计时可认为后结合预应力全部施加于混凝土板上,然后对连续组合梁负弯矩区的混凝土截面进行各项验算。

表2 中支点截面开裂弯矩和换算上缘开裂应力Tab.2 Cracking bending moment and equivalent upper edge cracking stress at the intermedi⁃ate support cross-section

3.2 截面应力分布

当采用组合梁换算截面法时,分别按照未开裂截面和开裂截面计算了试验梁GCP和GCN中支点截面的钢梁纵向应力分布,并与实测的钢梁应变乘以钢材弹性模量后得到的应力数值进行对比,如图16 所示,括号内的数值表示单个千斤顶加载至该荷载等级。不开裂截面特性的计算图示如图15所示,开裂截面特性不计受拉区混凝土的贡献,但计入了混凝土板内普通钢筋(试验梁GCP 还计入预应力筋)的作用。

当荷载为50kN 时,试验梁GCP 和GCN 均尚未开裂。当荷载为100kN 时,试验梁GCP 尚未开裂,而试验梁GCN已经开裂。当荷载为400kN时,试验梁GCP和GCN的混凝土裂缝均已经充分发展。由图可见,钢梁下翼缘板测点和最靠近下翼缘的腹板测点的应力数据存在较大的测试误差,与计算值的偏差较大,而其余的测点数据能够落在2 根直线之间。对比发现:后结合预应力组合梁在混凝土板开裂前,钢梁的应力分布比较接近采用未开裂截面特性的应力计算值。随着混凝土的裂缝逐步发展,钢梁的应力分布逐渐接近采用开裂截面特性的应力计算值。试验结果表明:在正常使用阶段,后结合预应力组合梁改善了连续组合梁桥负弯矩区的抗裂性能,但是,在承载能力极限状态,偏于安全起见,依据《公路钢结构桥梁设计规范》(JTG D64—2015)[17]对后结合预应力组合梁桥进行整体内力分析和对钢梁进行配板时,负弯矩区可采用开裂截面。

图16 试验梁GCP和GCN的钢梁纵向应力分布Fig.16 Longitudinal stress distribution of the steel girder of specimens GCP and GCN

4 结语

(1)后结合组合梁因群钉孔的削弱,张拉预应力筋后混凝土截面的预压应力沿着横向的分布不均匀,试验梁钢梁翼缘上方的混凝土区域获得的压应力较小,约为平均预压应力的40%。在张拉预应力筋过程中,因钢梁和混凝土板无焊钉连接,而钢梁上翼缘板与混凝土板之间存在的黏结力和摩擦力对其影响可忽略不计,因此预压应力将由混凝土板承担。

(2)后结合预应力试验梁的初始开裂荷载是不施加预应力的普通组合试验梁的3.1 倍,群钉孔外的开裂荷载是普通组合梁的5倍。尽管群钉孔处获得的预压应力较小,但混凝土截面大部分区域处较高的预压应力水平能明显提高开裂荷载,且抑制裂缝沿横向贯穿混凝土板的趋势,因此后结合预应力技术能显著改善连续组合梁负弯矩区的抗裂性能。

(3)试验梁负弯矩区混凝土的平均裂缝间距约等于横向钢筋间距75mm,且裂缝位置接近于横向钢筋摆放位置。由于试验梁混凝土板较薄,受力接近于轴心受拉,横向钢筋处的混凝土有效受拉面积减小,更容易在此处产生应力集中而开裂,从而对组合梁负弯矩区的平均裂缝间距产生影响。

(4)在设计时可认为预应力全部施加于混凝土板,然后对后结合组合梁负弯矩区的混凝土截面进行各项验算。后结合预应力组合梁在混凝土板开裂前,钢梁的应力分布接近采用未开裂截面特性的应力计算值。随着混凝土裂缝逐步发展,钢梁的应力分布逐渐接近采用开裂截面特性的应力计算值。偏于安全起见,对后结合预应力组合梁桥进行整体内力分析和截面设计时,负弯矩区可采用开裂截面。

作者贡献声明:

陈德宝:试验设计、数据分析及论文写作与修改。

曾明根:指导试验设计、推广实际工程应用。

苏庆田:指导试验设计、数据分析及论文修改。