供水管网大口径管道爆管事件形成机理与精细模拟

胡群芳,苏航剑,方宏远,王 飞,朱慧峰

(1.同济大学 上海防灾救灾研究所,上海 200092;2.城市安全风险监测预警应急管理部重点实验室,上海 200092;3.同济大学 土木工程学院,上海 200092;4.郑州大学 黄河实验室(郑州大学),河南 郑州 450001;5.上海市供水管理事务中心,上海 200081)

近年来我国城市化进程快速发展,各地城市基础设施建设密集开展。城市市政管网作为城市生产、生活的生命线工程,对保障城市平稳安全运行至关重要。然而,由于城市市政管网系统敷设情况复杂、管网密集分布在道路下从而相互干扰大、运行中承受多种荷载作用且日常检测监测维护难度高等原因,市政管网运行中频发各类管损事件或灾害,一旦事故发生将会产生大面积停水、停气事故,甚至引发爆管、爆炸和地面塌陷,导致严重的社会影响或次生灾害。以国内大城市北京、上海、广州等城市供水管网为例,平均每年供水管网爆管事件可达5 次以上[1-2]。例如,2017 年11 月16 日下午14:35 左右,上海市溧阳路四平路发生一起严重的大口径供水管爆管事件[3],爆管事件发生后导致路面交通中断超过12h,因水管破坏发生爆管涌水引起道路周边60 多户商铺进水和10余辆车辆泡水损坏,造成比较严重的经济损失和社会影响。因此,通过对本次爆管事件形成条件、演变过程及发生机理进行分析,以期可指导防控类似事件。

国内外有学者对于供水管道破坏失效进行了初步研究工作。Chouchaoui 等[4]结合有限元与试验研究了管道连续腐蚀坑对管道应力的影响;Rajani等[5]基于断裂力学提出了有腐蚀坑的管道的剩余强度公式;邵煜[6]研究了不同类型荷载作用下的管道剩余强度,利用有限元模拟提出了剩余强度与腐蚀坑尺寸的修正公式;Rajani等[7]针对管道接口破裂研究了接口非线性材料与接口转角限值的关系,并进行了实证研究。目前,针对供水管道失效问题,研究主要侧重于管体腐蚀坑的形式及尺寸对管道力学状态的影响,对于存在早期裂缝的管道如何在内、外部荷载作用下导致裂缝进一步发展、大面积破口引起爆管发生的物理力学条件和成因过程缺少分析,对实际运行状态下的城市供水管网爆管事件没有进行系统研究。本文结合上海溧阳路四平路“11·16”爆管事件,采用物理建模和动力分析方法,系统模拟分析本次事件发生过程,揭示大口径供水管道的裂缝发展机理及爆管形成物理过程。

1 现场爆管事件概况

2017 年11 月16 日下午14:35,上海市溧阳路四平路交叉路口附近北向南侧供水管网中一根DN1200管道发生爆管事件,爆管事件发生后现场涌水高度达8m左右,整个事件过程如图 1所示。

图1 本次供水管道爆管事件时间节点Fig.1 Timeline of this water main burst accident

本次爆管事件初步分析如下:

(1)发生爆管事件的供水管道是一根DN1200的输水铸铁管,日常运行水压为150~250kPa。通过查询GIS 系统获得该管道敷设时间为1977 年,管顶覆土厚度约1.1m,管道上方同时敷设一根DN700中压和一根DN300 低压燃气管道。根据现场爆管事件管道的开挖维修情况,该区域管道敷设位置详见图 2 所示,其中,①为事故供水管道,②和③分别为上跨的DN300 和DN700 的燃气管道(②为直管、③为桥管),上述2 根燃气管道与事故管道垂直交叉,DN300燃气管道距事故管道仅约0.1m,DN700的燃气管道外壁几乎直接接触下部的供水管道。由现场情况可见,伴随大量的城市市政管网更新改造工程实施,道路交叉路口附近多种管道交叉或交叠敷设,造成相邻管道相互挤压现象十分普遍,相邻管道反复施工相互影响及上下占压问题突出。

图2 爆管点邻近管线位置现场图和损坏管道3D扫描图Fig.2 Surroundings condition around water main burst and 3D scan of bell shard failure

(2)结合本次爆管事件发生后获取的DN1200供水管道破坏情况,爆管管道发生开裂破坏部位为供水管道接口承口端附近区域,属斜向剪切(spiral failures)导致的接口爆管破坏,管道破坏3D 激光扫描图如图 2 所示。大量的供水爆管事件记录表明,城市大口径地下供水管道发生爆管失效一般有3类位置,具体包括:①管道管体交叉接口焊缝。主要由于管道焊接区域发生腐蚀或由于温度应力导致焊缝发生破坏从而引起爆管;②管道承插接口位置。主要由于接口及周边管体发生劣化、腐蚀等破坏后引起管道发生爆管;③管道管体中部上部区域。主要由于管道劣化腐蚀、第三方外力破坏导致管道发生开裂爆管。本次爆管事件发生在浅埋的大口径铸铁管道上,具体位于相邻管道斜向破坏接口部位,爆管后接口处发生管道撕裂破坏,从而形成整块管片脱落爆管。

(3)详细分析本次爆管事件的过程:现场视频记录表明当日下午14:34 道路突发涌水事件,路面涌水区域为单条裂缝,长度为3~5m,涌水高度约1m;持续约30s后道路破坏区域加大,涌水区域形成整块涌水坑,尺寸约2m×6m,涌水高度达2.5m 左右,同时,相邻道路区域形成多股涌水,道路路面进一步撕裂破坏;持续60s 后,道路在水压作用下发生整体性破坏,期间撕裂的爆管管体弹出涌水坑,最终形成了3m×10m左右的破坏区域,瞬间涌水高度达8m。现场表明,城市供水管道压力在内压250kPa 左右,如前期有管材劣化腐蚀或第三方活动破坏导致开裂裂缝,可形成比较严重的爆管事件,引起周边区域的道路、设施或管道发生严重的破坏。类似的是2017年5月29日乌克兰基辅发生的供水管道爆管事件[8],该事故导致周边道路和邻近7层建筑物外墙与窗体发生严重破坏。因此,考虑城市市政管网运行安全,在高度重视关注城市燃气管网泄漏爆炸事故的同时,应重视城市供水管网大口径管道爆管事件。

2 爆管事件有限元建模分析

结合本次爆管事件现场管体破坏区域裂缝腐蚀状况推测,该埋地铸铁管道破坏发生大面积的开裂导致整块脱落,调查管道敷设时间、现场环境和荷载各种作用,该爆管事件管体破坏区域应在本次爆管事件发生前已存在裂缝或开裂损坏形成了薄弱区,管内在多种荷载作用下裂缝处出现应力集中。同时,由于管体材料的劣化、腐蚀等影响以及管体内部压力、外部荷载包括上部管体挤压、道路车辆和温度变化影响等长期耦合作用,管体的裂缝进一步发展造成开裂区域扩大,最终形成了本次爆管事件中管道管体部分管片撕裂脱落。因此,研究中考虑上述破坏现象和物理过程,收集管道的几何尺寸和物理参数,利用有限元静动力分析方法研究管道在各种荷载作用下受力特性和早期裂缝形式。

2.1 管道几何和物理参数

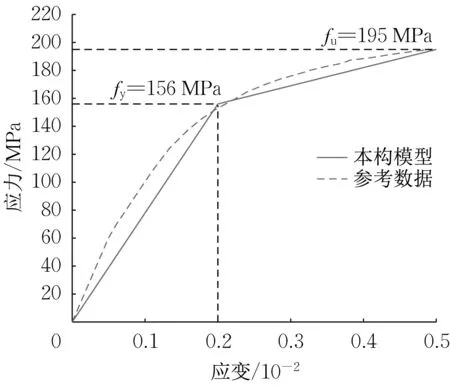

本次爆管事件管道材质为铸铁,该DN1200 铸铁管外径D0=1 283mm,管道壁厚t=23.3mm,现场管顶覆土厚度约H=1.10m,管道正常工作压力p为150~250kPa。参考类似铸铁管材的材料物理参数[9],弹性模量为E=78GPa,泊松比为νp=0.26,屈服强度取应变为ε=0.2%,对应的应力为156MPa;应变极限ε=0.5%,极限强度为195MPa。由于铸铁管材的受拉强度远小于受压强度,铸铁管道一般破坏为受拉脆性破坏,因此,以第一主应力超过抗拉强度作为材料失效标准,模型中管体铸铁材料本构关系采用双折线模型,如图 3所示。

图3 爆管管道材料本构模型Fig.3 Constitutive model for burst cast-iron pipeline

2.2 外部荷载及边界条件

参考我国《给水排水工程管道结构设计规范》(GB 50332—2002)[10](简称《规范》),一般认为大口径埋地管道为柔性管道,考虑埋地管道敷设条件和所受荷载及约束,管道主要承受的荷载如图 4a 所示,其中,qv为管道上部覆土传递至管顶的荷载,包括管顶上土柱压力、地面超载或路面车辆荷载;qm为管侧所受侧向土压力荷载,假定为抛物线分布;G为管道与管内水自重合力,qv/sinα+qre为管底土的反作用力,α为地基土弧角;Pi为管内水压,管道所受土体约束如图 4b所示,ks为受压单向土弹簧,代表土体对管道变形的约束。因此,考虑实际管道敷设条件,采用管体-土体共同作用模型,将管道受力及约束条件按照图 4所示建模。

图4 埋地管道有限元模型的荷载与约束示意Fig.4 Illustration of loads and constrains of buried pipe in FEM

2.3 有限元分析建模

结合本次爆管事件管道的几何尺寸和物理参数,选择长度2m 管道进行建模分析,具体建模参数见表 1。由于本次建模需要对爆管全过程进行分析,因此,利用有限元建模分析的难点包括:如何准确模拟管道先期开裂状态,同时如何实现对管道从开裂到爆管全过程的动力模拟。

针对爆管管道早期开裂裂缝问题,2017年11月18日研究组采用徕卡ScanStation P40新一代超高速三维激光扫描仪对爆管事件的管道进行3D 激光扫描,现场开展了4 次基站扫描,获得了约6GB 数据,利用上述数据对管道进行三维建模,通过三维模型参数获取爆管管体的破坏情况和几何参数。该铸铁管道接口附近发生爆管区域管片贯通裂缝在管道断面上圆弧角分布在管顶单侧约118°范围内,管道断面与贯通裂缝最远点距离约970mm。同时,观察破坏管道破裂面情况。管体脱落区域的裂缝在靠近管璧底部及侧面处锈蚀较明显(呈现明显的黑褐色,锈蚀厚度约1mm),而靠近管顶的沿轴向裂缝端锈蚀发展程度低(呈现红色,仅有表层锈蚀),可以推测该爆管事件发生前,管道裂缝先期已在管壁侧面形成,实际运行中各种荷载作用加剧裂缝向管顶部位发展。

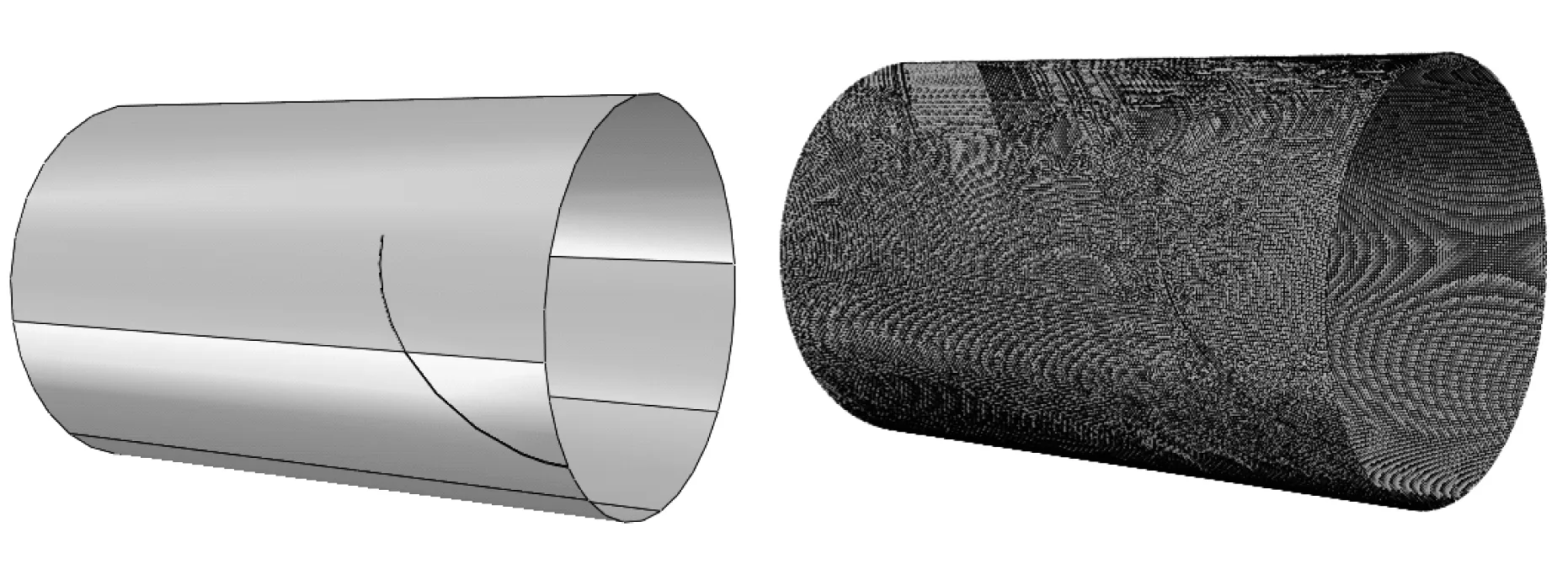

结合图 2 管道三维扫描模型,在有限元建模分析中将该管道裂缝简化为一直径为D0的圆柱与本次管道相互交叉形成交线图 5),裂缝在管道断面的圆弧角∠AOC=120°,初期裂缝为该弧线的一部分段,其对应的断面圆弧角∠AOD=θ(简称裂缝断面圆心角)。管道开裂及裂缝的几何模型如图 5 所示。利用上述建立的管道几何模型,对其进行有限元网格剖分,按网格尺寸为0.01m 进行全局播种(global seeding),建立的整个有限元模型的几何模型与网格剖分详见图 6所示。

图5 有限元模型中早期裂缝和损坏断面Fig.5 Illustration of initial crack in FEM and crack of transverse section

图6 有限元几何模型和有限元网格Fig.6 Geometric part and mesh grid in FEM

利用建立的有限元几何模型,对其物理参数赋值见表 1。本次有限元模型中管体采用四节点缩减积分通用壳单元(S4R),网格尺寸为0.01m,使用接地弹簧来模拟管道周边土体对管道的约束,假定土体弹簧为只承受压力的单向土弹簧,受压弹簧的刚度通过土弹簧抵抗系数按模型中单个结点与网格对应面积进行等效计算,管道末端(远端)施加管道轴向约束。边界条件与约束(土弹簧约束)施加于初始步中,在分析步中施加所有荷载,考虑爆管模拟分析几何非线性,将计算分析步中的几何非线性开关(Nlgeom)设置为打开。

表1 有限元模型中计算参数Tab.1 Reference data used in FEM

3 管道损坏爆管过程分析

为了研究分析管道开裂破坏对其安全影响,分析管道在不同内压及外部荷载作用下开裂发展过程,揭示管道从开裂到爆管机理,实际分析中包括以下3个基本工况:管道正常受荷工况、管道开裂工况和管道开裂破坏工况,研究中重点分析管道裂缝不同长度及其发展模式对管道爆管影响和管道开裂后爆管物理过程,即管道裂缝发展物理过程和爆管破坏事件形成机理。

3.1 管道损坏物理过程

根据管道实际荷载作用及约束条件分析,完好的埋地管道在内外荷载的作用下,其内力形式一般为管道上下顶点内壁受拉、左右顶点外壁受拉,最大拉应力出现在管顶或管底(取决于地基角的大小)。当管壁上存在裂缝时,裂缝末端往往会出现在应力集中区域附近。考虑管道在实际运行中,管体裂缝在管道内部压力及外部荷载等耦合作用下会发展变化,结合本次溧阳路四平路“11·16”爆管事件,重点分析管道内水压对管道结构安全影响。

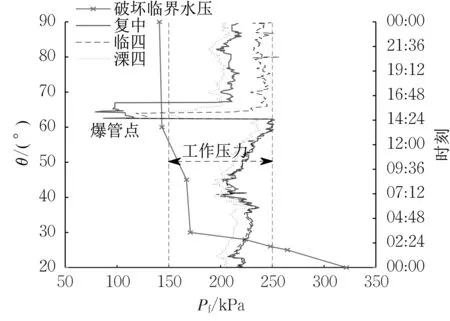

根据现场爆管实际破坏裂口断面情况,为了分析不同裂缝长度及形式对裂缝末端拉应力随管内水压变化影响,计算模型中不同曲线对应不同早期裂缝断面圆心角θ,分别计算管道内压力与早期裂缝断面圆心角θ的关系如图 7所示。

由图 7 可知,当管道早期裂缝末端位于管道断面第2 象限时,管道发生开裂后的裂缝断面圆心角θ为90°、60°、45°,计算得到管道最大拉应力出现在管道内壁,并随着管内水压增加而迅速增加,随着θ减小而减小;当管内水压分别达到140.9kPa、143.4kPa、167.1kPa 时,裂缝末端拉应力达到受拉极限强度;45°位置为管体结构受荷反弯点区域。当早期裂缝末端位于管道断面第3 象限时(裂缝断面圆心角θ≤30°),最大拉应力出现在管道外壁,且θ为30°、28°、26°时,100kPa内水压对应的裂缝最大拉应力相较于θ为60°、45°时有所提高,但其随着管内水压增加而增加的增速明显低于前3 种情况,因此导致其破坏内水压相较前3种情况高。

图7 不同早期裂缝断面圆心角下水压对裂缝末端拉应力的影响Fig.7 Influence of water pressure on maximal ten⁃sion at crack tip on different θ values

为了进一步分析管体早期裂缝发展与内水压的相互关系,当早期裂缝末端拉应力到达材料极限抗拉强度时,此处材料发生破坏失效,同时,早期裂缝继续发展,假定此时的管内达到临界破坏水压Pf,管道破坏临界水压与裂缝断面圆心角的关系见图 8。由图 8可知,当裂缝较短(θ≤30°),其末端位于管道断面第3象限时,破坏所需水压较大,并随着裂缝长度减小而迅速上升,当θ为28°、26°时,裂缝末端发生破坏时的管内水压分别为223.7kPa、248.2kPa,该临界水压处于事故管道的正常工作水压范围内(200~250kPa)。然而,当θ<26°时,破坏水压需要超过250kPa(分别是θ=25°对应264.5kPa,θ=20°对应321.4kPa),早期裂缝才会由于末端应力超过极限强度继续开展。当裂缝末端进入管道断面第2象限后,破坏水压已降到170kPa 以下(圆心角为30°、45°),并随着裂缝长度增加缓慢下降。当裂缝断面圆心角θ=90∘时,管道破坏临界水压仅为140.9kPa。

结合图 7 和图 8 对比分析可知,管道早期开裂状态及初始裂缝断面角度θ对其整体安全及爆管形成具有重要的影响,总体可分为3个阶段,即①早期开裂初始裂缝阶段(0∘<θ≤30∘),管道裂缝仅会随着外部荷载达到临界破坏荷载条件后,管道裂口在应力集中作用下急剧发展;②管道已形成裂缝发展条件(30∘<θ≤60∘),一旦满足内外部压力条件,裂缝会继续发展,形成贯通的裂缝,从而让管道裂缝有爆管的可能;③管道形成贯通裂缝且发生爆管(θ>60∘),即管道在达到并具有贯通开裂条件后,内部有压液体大量泄漏导致周边约束土体冲刷流失,加剧形成了脱空,则就具备了管道崩裂形成爆管的条件。

图8 破坏水压随裂缝断面圆心角变化Fig.8 Water pressure of failure at different θ values

结合本次现场爆管临近时间和附近3 个测点(复中、临四和溧四)监测的最大压力分别为252kPa(时刻14:25:11)、249kPa(时刻14:26:20)和237kPa(时刻14:24:10),可推测早期裂缝末端至少达到裂缝断面圆心角θ≈26°,该管道才会在实际工作水压作用下导致开裂裂缝继续发展并最终形成爆管破坏,这与爆管管道破坏断面的裂缝腐蚀情况基本吻合。

3.2 爆管事件形成条件分析

当管道早期裂缝在内外压力和温度等因素综合作用下达到一定尺寸后(如管道在内外多种荷载作用下其裂缝末端应力集中超过管材的极限强度),引起裂缝不断发展,最终导致管道形成破口破坏,从而引发爆管。结合本次爆管事件和管体实际情况,利用建立的有限元模型分析爆管事件形成过程。供水水管在其运行中一旦管道发生开裂,将发生大量水体渗漏,供水水管管道中有压液体泄漏将会对管周围土体不断冲刷,引起管体周边脱空并影响管体受荷条件,加剧管道应力集中。因此,在利用有限元计算进行动力分析中,考虑管体开裂泄漏冲刷土体,在冲刷区形成后释放土体对管体约束,假定管道周围土体对管道变形没有土弹簧约束,其他荷载条件不变,利用有限元模拟分析管道从开裂到爆管的全过程。

图9 供水管道开裂及爆管形成物理过程Fig.9 Development from crack to burst of water main pipeline in FEM

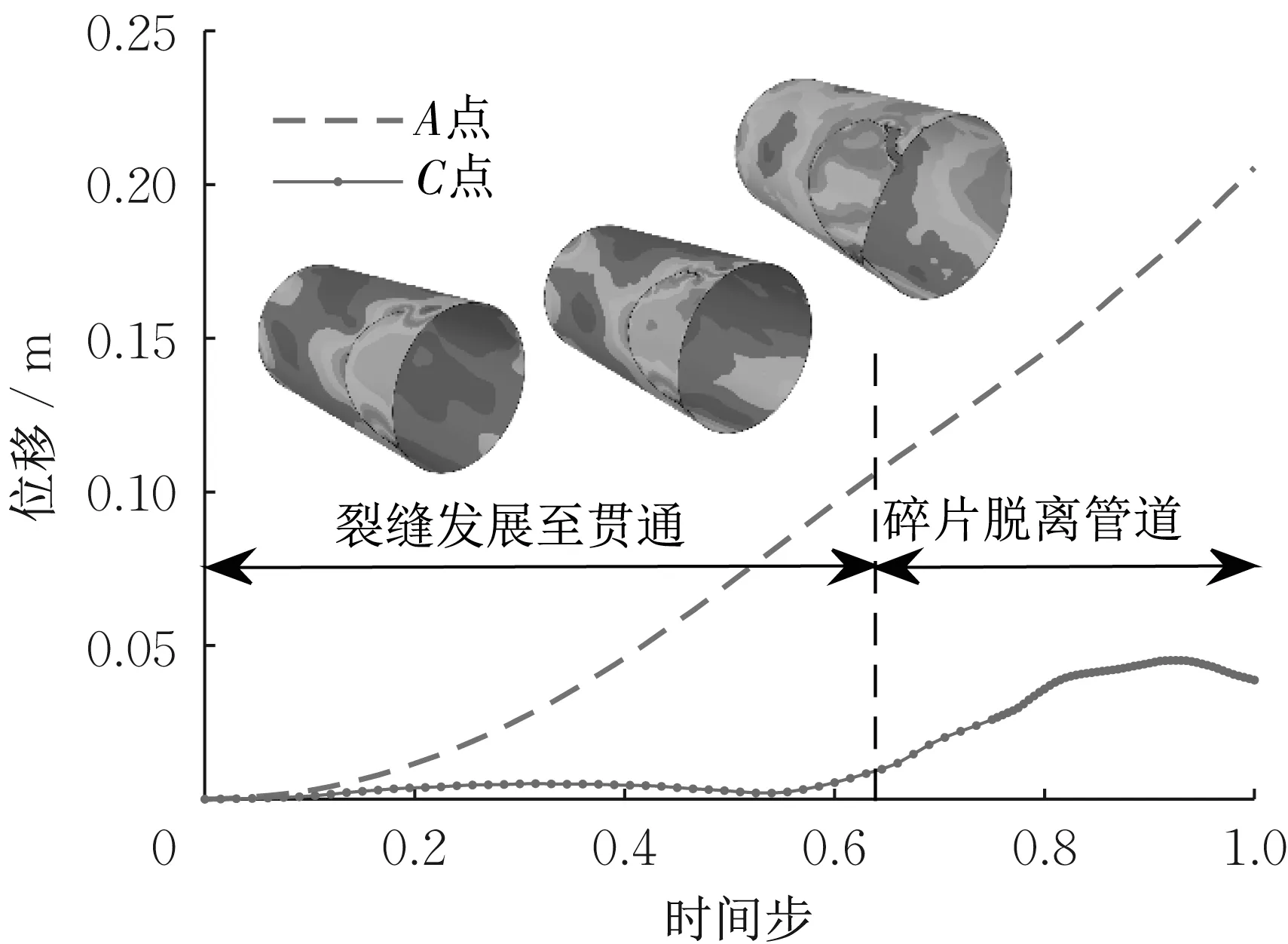

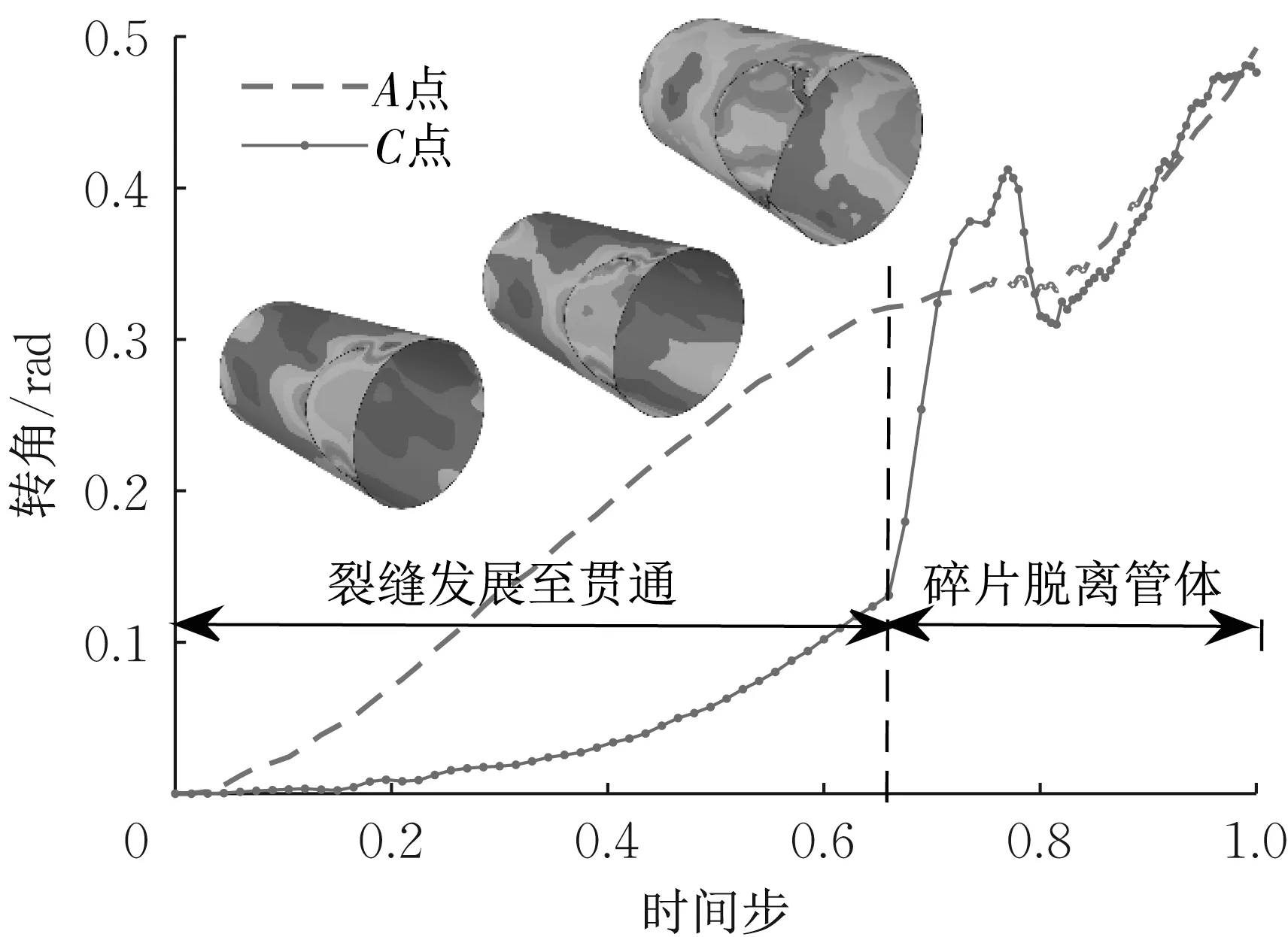

结合有限元数值分析可知,对应管道发生开裂A、C点的几何运动来分析管道爆管过程,图 10和图11分别为早期裂缝θ=90°时管道破坏残片A、C两端点的平动与转动位移图,其中,A、C点位置如图 5所示。

图10 管道破口裂缝A点和C点平动位移时程Fig.10 Translation of point A and point C on crack during failure development

由图 10 可知,供水管道管体在发生开裂、裂缝进一步发展、形成贯通裂缝以及局部管片脱落过程中区域上A点的平动位移逐步增大,C点的位置在逐步发展过程中较为稳定,在形成贯通裂缝后突然增大,从而段管片完整脱离管体形成爆管。同时,由图 11 可知,在管体发生开裂破坏初始阶段,由于裂缝的进一步发展并形成贯通裂缝,在残片脱落前,A点的转角逐步增大,C点则在增大过程中发生陡增超过A点转角,则说明段形成碎片完全从管体脱落,从而形成了爆管事件。综合对比图 10 和图 11 可知,在管道管体早期裂缝开裂发展时,A点位移与转角远大于C点,管段碎片绕C点向靠近管顶方向转动。一旦管道管体形成贯通裂缝后,残片将脱离管体在内水压作用下形成崩裂脱落,即早期阶段A和C两点转角基本相同,随着应力集中及多种荷载耦合作用,加剧C点转动,C点转角超过A点转角,脱落的管体残片做刚体弹射运动形成爆管,最终A、C两点转角又基本相同。

图11 管道破口裂缝C端点转动位移时程Fig.11 Rotation of point A and point C on crack during failure development

根据本次爆管事件发生过程可知,供水管道从管体开裂漏水、路面突发涌水、道面结构破坏、管道管片脱落形成爆管事件,通过有限元模拟再现了整个爆管物理过程。并且通过数值模拟可知,脱落的管体在管内水压作用下形成向外侧弹射效应,从而导致道路区域结构损坏,进而可能对周边地上、地下设施造成破坏,其弹射的突发物理荷载作用不容忽视。同时,由图 2可知,由于供水管道与上部跨越的2根燃气管道垂直交叉,2根燃气管道之间的空隙约有2.7m,爆管脱落的碎片最大宽度约为800mm,爆管中脱落的管体正好沿着平行于上述2根燃气管道方向及之间间隙弹射,恰好没有对上方2 根跨越的燃气管道造成安全影响或破坏,因此,本次爆管仅造成了大量涌水、路面塌陷与积水、道路交通中断等社会影响,倘若弹射碎片击中邻近燃气管道则有可能引发严重的次生事故。

4 结语

对2017 年上海溧阳路四平路“11·16”爆管事件全过程进行了分析,利用有限元方法结合爆管管道几何物理参数和现场情况开展了数值模拟分析,重点研究了管道在多种荷载耦合作用下裂缝发展及爆管形成物理过程,主要研究结论如下:

(1)对于存在先期开裂并形成初期裂缝的大口径管道(不小于DN800),在内外荷载的共同作用下,其裂缝末端会出现较大的应力集中。裂缝末端位置超过一定裂缝长度,末端集中应力随着管内水压的增大而增大。当裂缝末端位于管道断面第2 象限(30°<θ≤120°)时,裂缝区域集中应力出现在裂缝末端内壁处;当裂缝末端位于管道断面第3 象限(0 ≤θ≤30°)时,集中应力出现在裂缝末端外壁处;上述裂缝会在应力集中作用下沿着薄弱部位发展,且前者集中应力随管内水压提高的增速大于后者。

(2)供水水管管道发生开裂后,其临界破坏水压的大小随裂缝断面圆周角θ的增大而降低。θ从20°增加至30°,临界破坏水压迅速从321.4kPa 减少至170.8kPa,达到了实际运行中的内水水压。其中,当θ为26°、28°时,其对应临界破坏水压下降至受损管道的实测工作水压范围内(200~250kPa);θ为45°、60°和90°时,临界破坏水压随θ的增加缓慢下降,最小可降至供水管网运行的最低压力140.9kPa。因此,根据现场情况和管道破坏裂口腐蚀程度推断,本次爆管事件管道的初期裂缝位置至少达到θ=26°。

(3)通过对爆管管道破口形成的动力模拟显示,管道一旦有初期裂缝,其末端在荷载作用下会形成应力集中,且会超过管材受拉极限强度,从而引起裂缝向管道受拉薄弱区(管顶方向)继续发展,同时开裂管道裂缝在内水压力作用下沿着管道管顶方向撕裂,已开裂的管片发生向外转动,最终裂缝在管顶沿管道轴向发展至贯通裂缝形成破口,此时,管道已发生开裂的管体残片完全脱离管道,形成向外弹射作用最终导致爆管事件。

(4)本次爆管事件发生在道路交叉口附近交叠管道区域,采用有限元分析方法重点对供水管道的爆管形成机理和物理过程进行了模拟,实际管道运行中由于邻近第三方活动、外部车辆荷载作用以及气温剧烈变化等多种因素综合影响,供水管道爆管事件发生的物理机制和形成过程十分复杂,后续还有待深入研究。同时,考虑到本次爆管事件发生的区域及交叠管道运行安全,如供水爆管造成燃气管道破坏而发生燃气泄漏爆炸,并与供水管道爆管相互影响,这将会引起严重的事故或灾害,因此,应高度重视并定期对供水管网大口径管道爆管开展检测、监测和重点防护工作。

作者贡献声明:

胡群芳:供水管网大口径管道爆管事件分析、数值模拟与机理分析。

苏航剑:供水管道爆管数值模拟。

方宏远:供水管道爆管数值模拟。

王 飞:供水管网大口径管道爆管事件分析。

朱慧峰:供水管网大口径管道爆管事件分析。