基于DOE的加工汽车碳纤维材料的新型钻头设计与优化

汪洋,杨兰杰

1.浙江经济职业技术学院,浙江杭州 310018;2.浙江吉利新能源商用车集团有限公司,浙江杭州 310018

0 引言

汽车碳纤维材料(carbon fiber reinforced plastics,CFRP)是一种用于汽车车身和零配件的新型碳纤维增强树脂基复合材料。它具有强度高、抗冲击强、质量轻等优点,被广泛用于新能源汽车行业,可以减轻车辆自重,减少能源消耗,提高汽车的动力利用率[1]。在实际生产工艺中,CFRP材料通常由成型压制而成,但往往无法满足装配要求,因而需要对其进行二次机械加工,特别是与其他零件装配时需要进行大量的钻孔加工[2]。

1 碳纤维增强树脂基复合材料的结构特点与钻孔难点

不同于金属材料,碳纤维复合材料具有各向异性和层间强度低的特点[3]。如图1所示,碳纤维复合材料由多层碳纤维层组成,层与层间的纤维呈90°垂直相交[4]。在钻孔过程中,钻头刃口对材料的切削作用既有纤维层与纤维层之间的纵向分离和撕裂,又有对纤维自身的横向拉扯和割断。在这种复杂的切削加工过程中,经常出现材料层分离[5-6]、刀具快速磨损、孔内表层加工质量较差等相关问题[7]。钻头设计参数既要考虑刃口锋利性,提高钻孔速度,让纤维顺利地被割断以保证材料层不分离,提高孔壁加工质量;又要平衡刃口的耐磨性,提高钻头的使用寿命。而在刀具的设计过程中,使用寿命和加工速度是一个天平的两端,是一对矛盾体,提高加工速度往往需要牺牲使用寿命,因此需要更科学的方法来平衡这两个性能需求,获得最优的设计方案。

图1 碳纤维复合材料层间结构

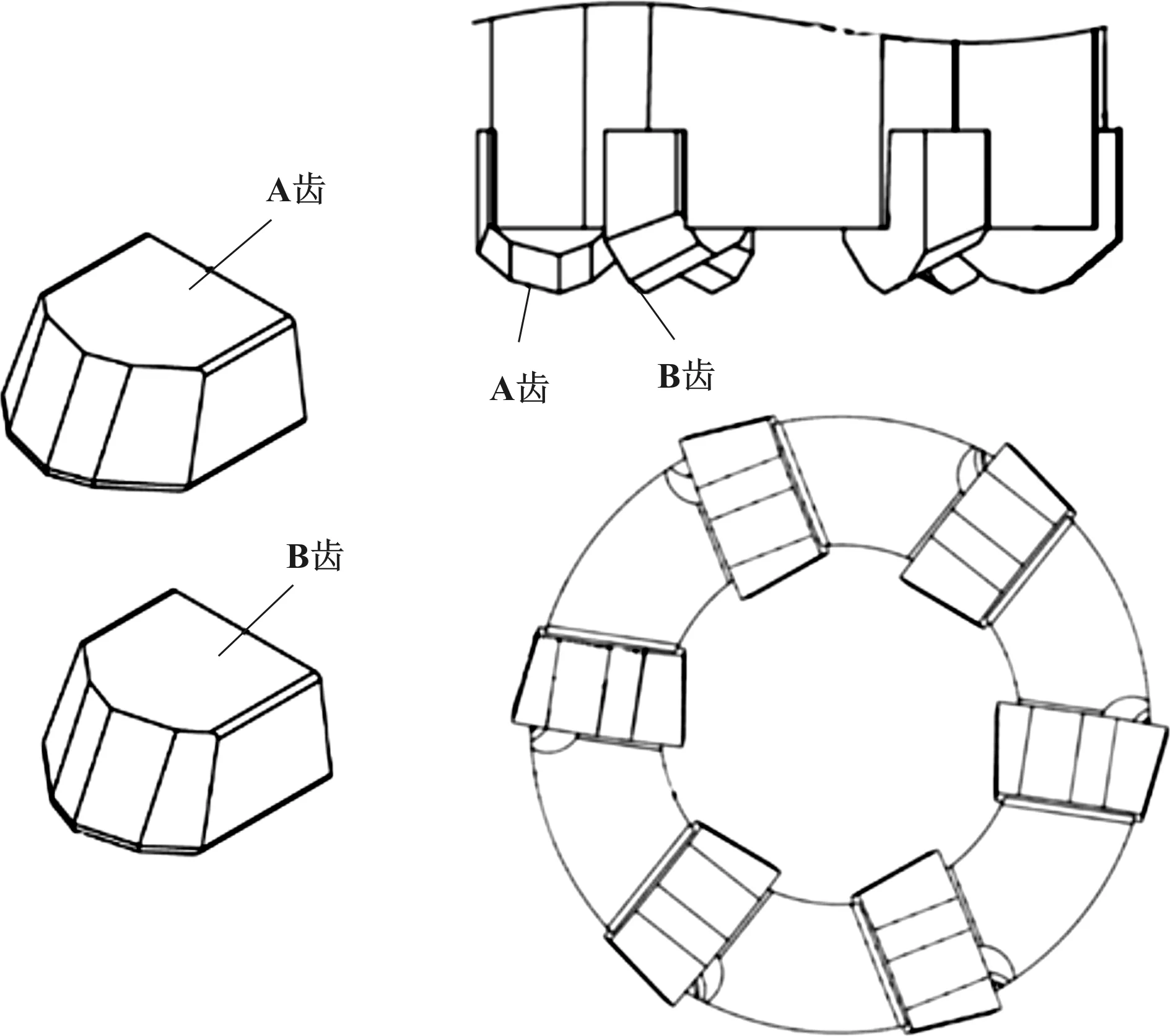

2 新型钻头设计特征

新设计的钻头采用多个硬质合金刀头通过焊接的方式镶嵌在高碳钢材质的钻体上。合金刀头齿形为组合型齿形,如图2所示。这种齿形既考虑到刀头的锋利性,又考虑到刀头的耐磨性。在钻孔时,多个刀头参与加工,对纤维材料既有铣削也有锯切。钻头性能目标以钻孔个数(使用寿命)和完成第一孔的钻孔时间(钻孔速度)来表征。在前期的研究中,选择了一种耐磨损、抗高温的硬质合金作为刀头材料。而影响性能的主要设计因子为刀头齿数、刀齿前角和后角,这也将作为DOE设计的研究对象。

图2 新型钻头刀齿结构设计

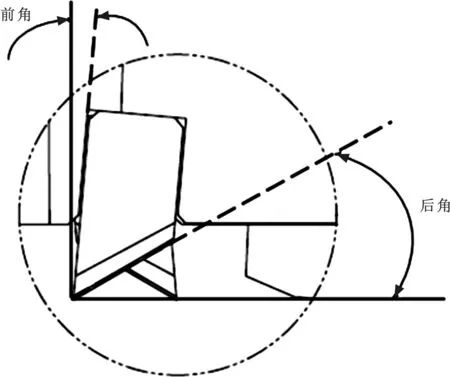

刀齿角度示意如图3所示。

图3 刀齿角度示意

3 DOE试验设计与数据分析

3.1 试验设计

本文DOE试验因子共有3个,分别为刀头齿数、刀齿前角和后角,且每个因子分别具有3个水平,具体见表1。

表1 因子与水平设计

采用MINITAB分析软件进行正交试验设计和数据处理,并利用回归分析和响应优化获得最优设计参数和结果预期。为便于分析,本文将水平1设置为低水平,水平2设置为高水平,水平3设置为中心点。在试验方案中设置4个中心点,得到的DOE试验方案及试验数据见表2,共得到12组设计方案。通过样品测试(每个设计方案10支样品)得到各设计方案的测试数据,其中钻孔个数(Y1)与第一孔钻孔时间(Y2)的数据为10支样品的测试平均数据[8-9]。

表2 DOE试验方案及试验数据

3.2 钻孔个数Y1影响分析

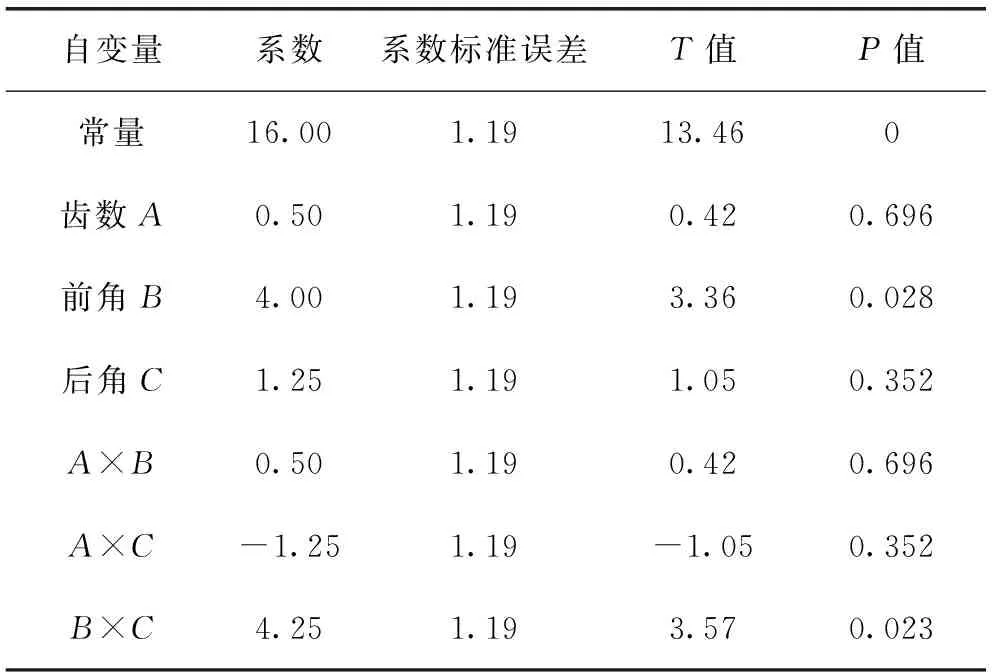

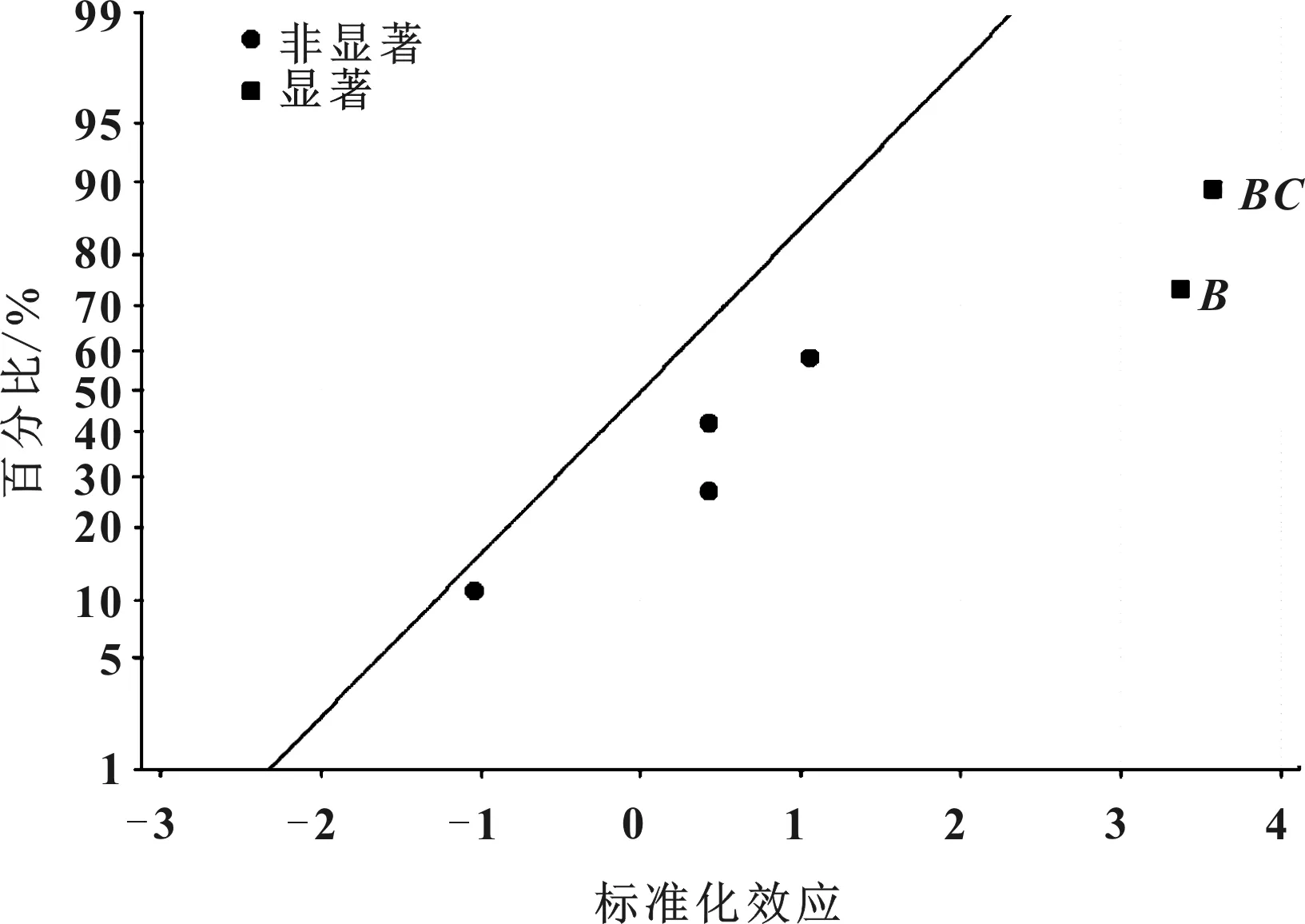

第一次全项目建模的刀头齿数、刀齿前角和后角的与钻孔个数的回归方程参数值见表3。

表3 第一次全项目建模的刀头齿数、刀齿前角和后角与钻孔个数的回归方程参数值

由表3可知,因子B的P值为0.028,交互因子B×C的P值为0.023,均小于0.050;对Y1为显著因子;而齿数A的P值为0.696,大于0.050,对Y1为非显著因子。Y1标准化效应正态图如图4所示。

图4 Y1标准化效应正态图

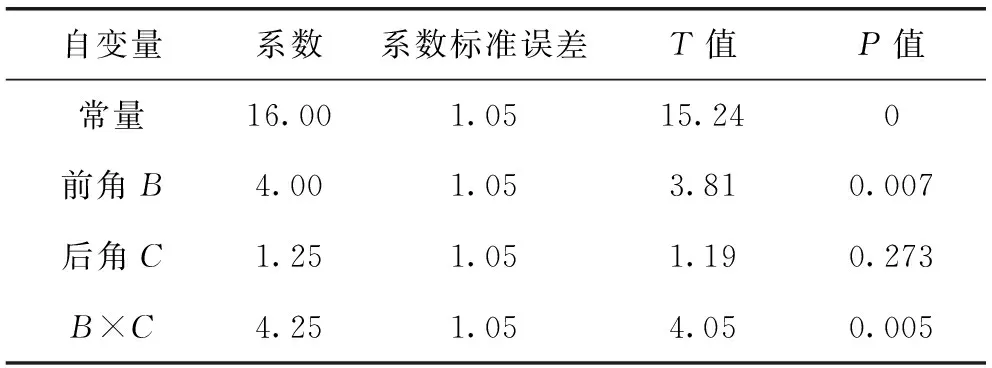

去除非显著因子进行第二次优化建模, 优化建模刀齿前角和后角与钻孔个数的回归方程参数值见表4。

表4 优化建模的刀齿前角和后角与钻孔个数的回归方程参数值

优化建模后,模型主效应P值为0.003,小于0.050。由表5可知,优化后回归方程的标准误差S值减少,R2(调整)值增大,证明优化后的模型更好。

表5 两次模型效果比较

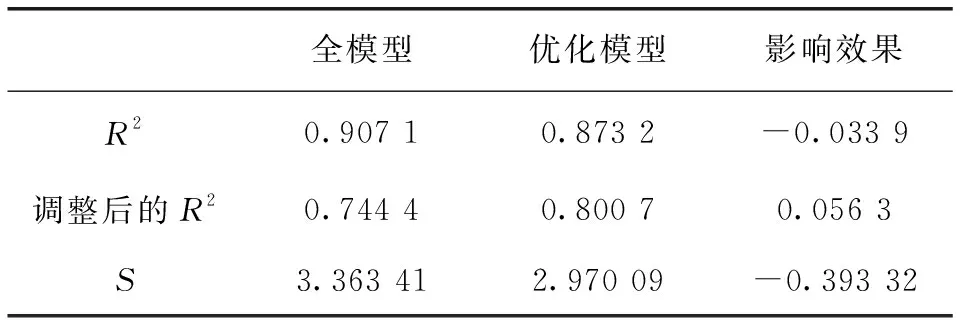

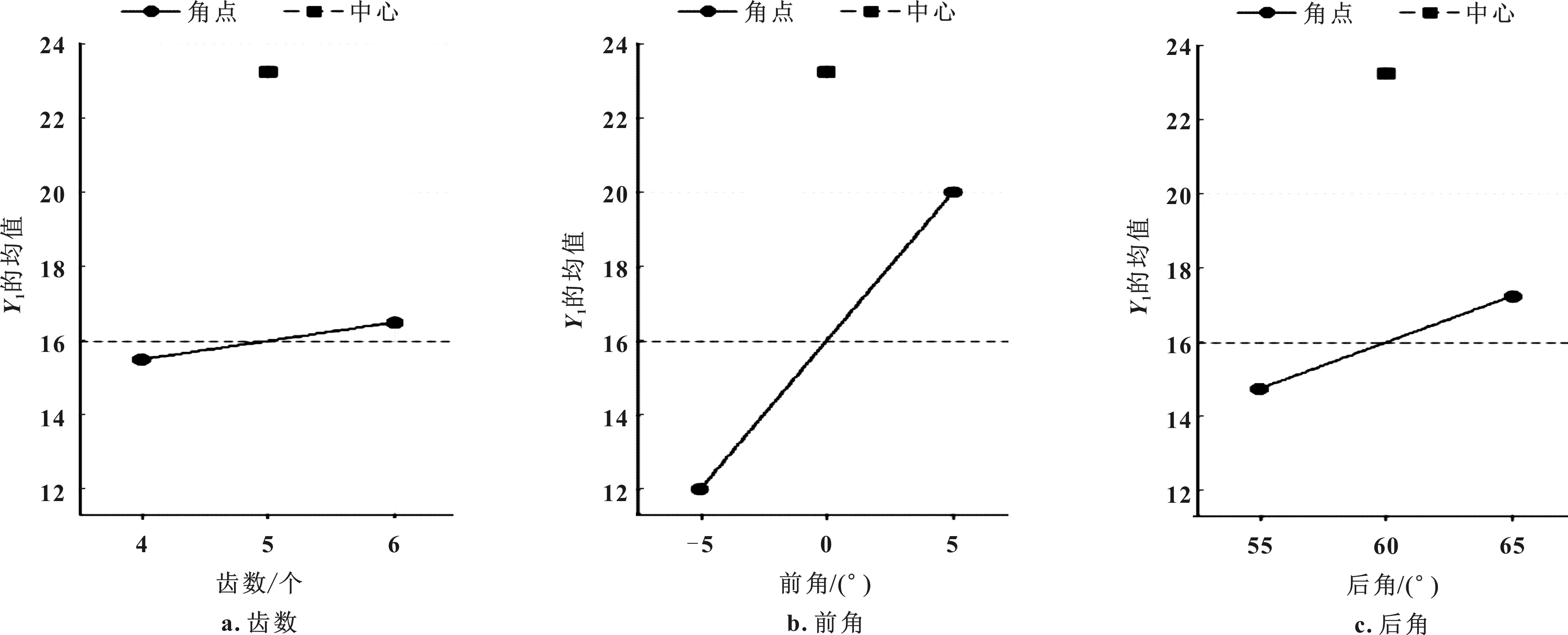

由表5的数据可得到钻孔个数Y1的回归方程式(1)、前角、后角与钻孔个数的等值效应和各因子对钻孔个数Y1的效应如图5至图7所示。通过分析,齿数对钻孔个数没有显著影响(图6),前角以及前角与后角的交互作用对钻孔个数有显著影响(图7),图5可以更直观地看出前角与后角对钻孔个数的影响趋势。

Y1=16.00+4.00B+1.25C+4.25B×C

(1)

图5 前角、后角与钻孔个数的等值效应

图6 各因子对钻孔个数Y1的主效应

图7 交互因子对钻孔个数Y1的效应

3.3 第一孔钻孔时间(Y2)影响分析

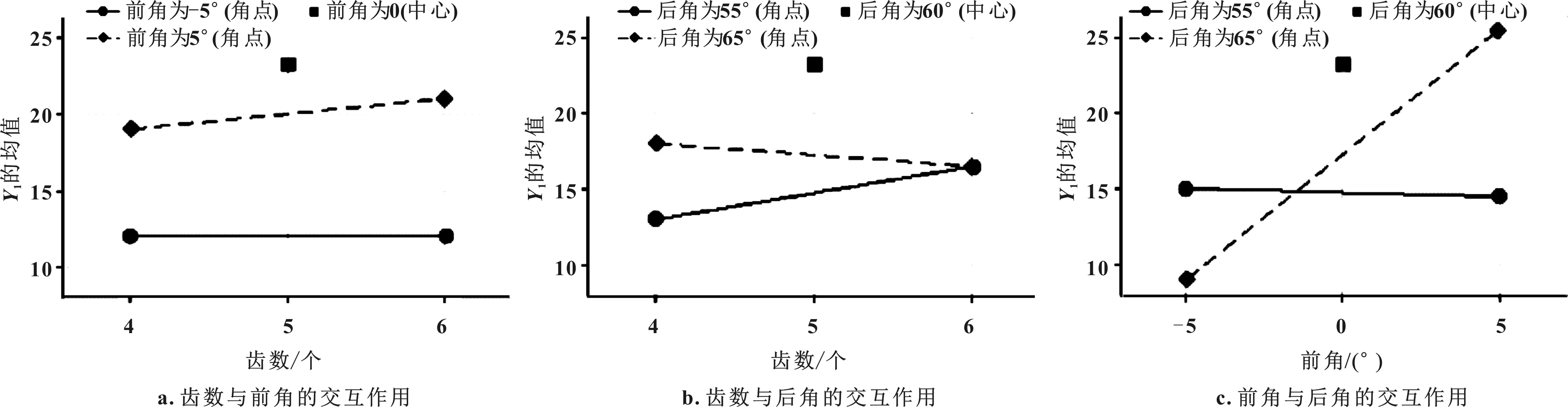

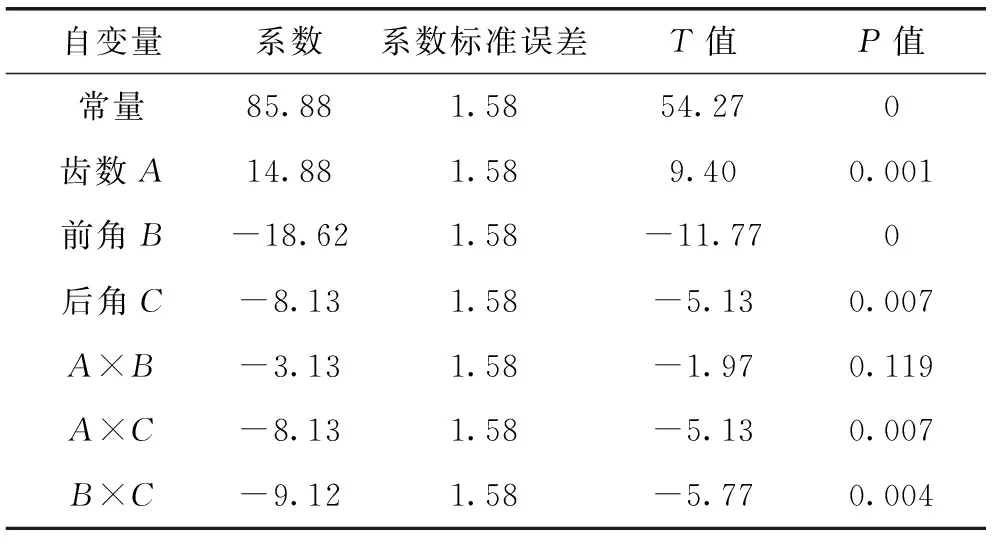

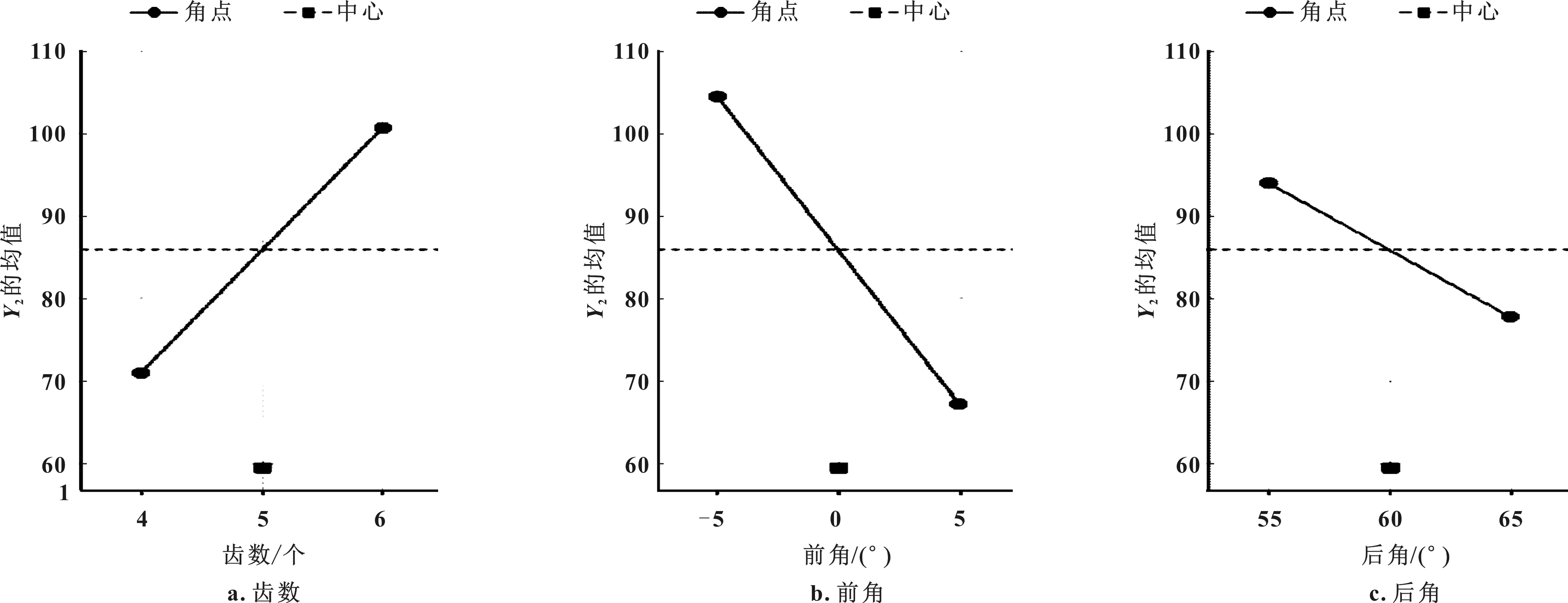

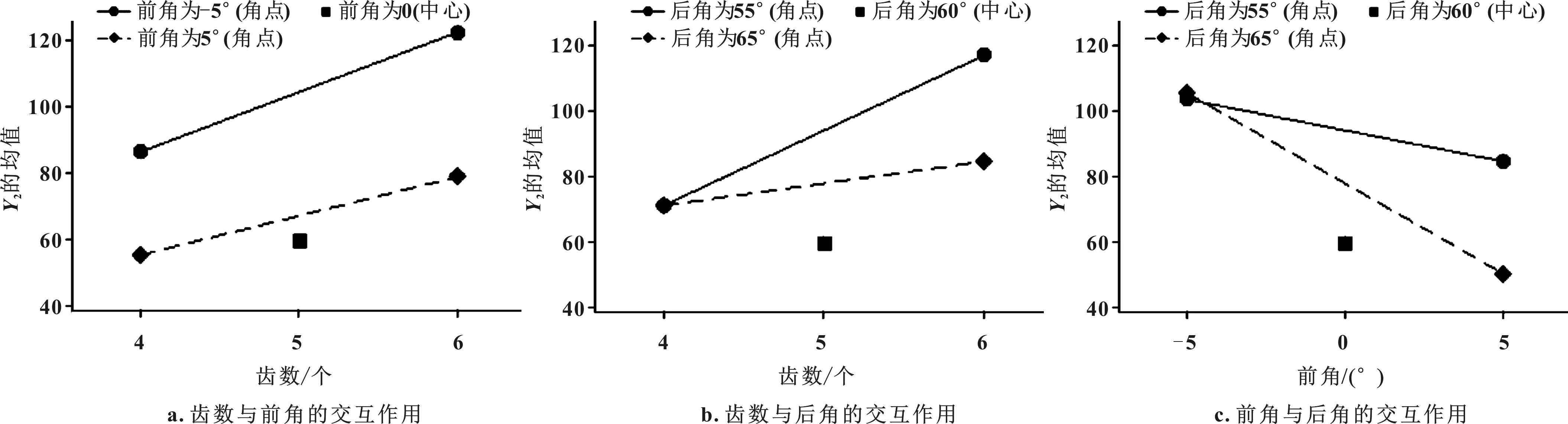

各因子对第一孔钻孔时间的回归方程参数值见表6,回归方程见式(2)。各因子对第一孔钻孔时间Y2的主效应如图8所示,交互因子对第一孔钻孔时间Y2的效应如图9所示。由表6可知,拟定的回归方程中,齿数、前角和后角的P值均小于0.050,说明这3个因子对第一孔的钻孔时间Y2都有显著影响;由图8可以更直观地看到各因子对第一孔钻孔时间Y2的影响趋势。而图9可以直观地看出齿数与前角的交互作用对第一孔钻孔时间Y2没有显著影响;表6中的P值为0.119,大于0.050,也证明了齿数与前角的交互作用对第一孔钻孔时间Y2没有显著影响。而从表6的P值和图9中都可以直观地反映齿数与后角的交互作用以及后角与前角的交互作用都对第一孔钻孔时间Y2有显著影响。

Y2=85.88+14.88A-18.62B-8.13C-3.12A×B-

8.12A×C-9.12B×C

(2)

表6 各因子对第一孔钻孔时间的回归方程参数值

图8 各因子对第一孔钻孔时间Y2的主效应

图9 交互因子对第一孔钻孔时间Y2的效应

3.4 响应优化

通过MINITAB的优化响应器对Y1、Y2进行优化,对Y1设置为望大,而Y2设置为望小,并预测结果。置信区间为95%的预测结果见表7。最优的设计参数为齿数4个、前角5°、后角65°。预测到钻孔个数为25.75个,第一孔钻孔时间为46.375s。

表7 置信区间为95%的预测结果

3.5 优化结果验证

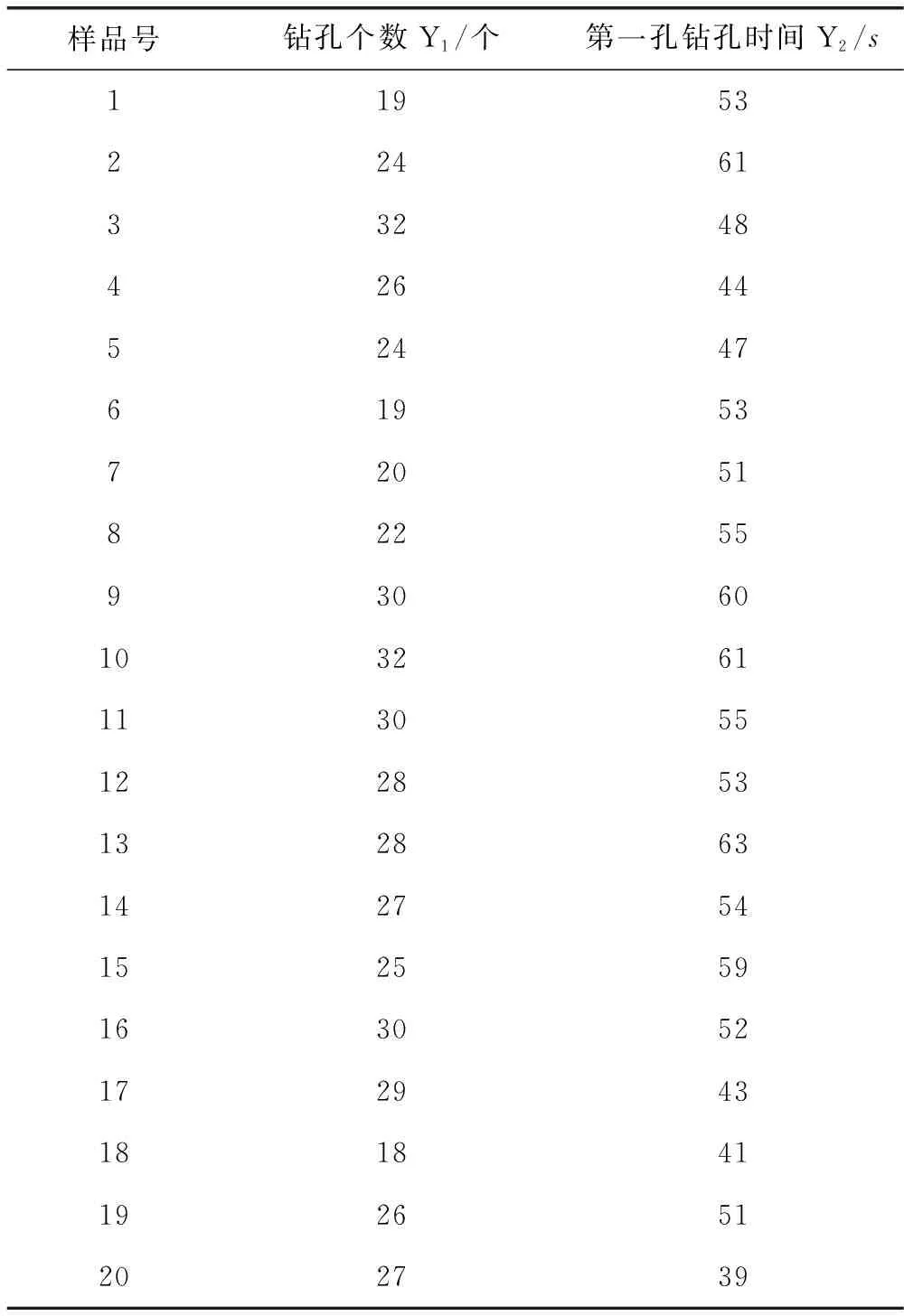

选取最优设计参数齿数4个、前角5°、后角65°的样品共20支进行实际加工测试,其测试数据见表8。通过验证结果分析满足95%置信区间预测区间,说明最优值的设置是合理的。

表8 优化验证测试数据

4 结论

(1)通过DOE分析齿数、前角和后角对钻头钻孔个数和第一孔钻孔时间的影响。结果表明,齿数和后角对钻孔个数及钻头寿命影响不显著,前角对钻头寿命有显著影响,后角与前角的交互作用对钻头寿命也是有显著影响。

(2)DOE分析结果表明,齿数、前角和后角对第一孔钻孔时间及钻孔速度有显著影响,齿数与后角的交互作用以及前角与后角的交互作用对钻孔速度有显著影响。

(3)针对齿数、前角和后角等3个因子评价优化得到的参数为齿数4个、前角5°、后角65°。验证结果表明,采用DOE全因子试验并利用响应优化获得最优设计参数是可行的。