点焊机器人电极修磨浅析

汪飞,毛建华,叶少剑,林读超,田永强

1.广汽乘用车(杭州)有限公司,浙江杭州 310000;2.广汽乘用车有限公司宜昌分公司,湖北宜昌 443000

0 引言

电阻点焊因其生产效率高、成本低、易于实现自动化等优点被广泛应用于车身制造中,焊接过程是由动、静臂两端电极加压通电使金属板材局部熔化,重新凝固结晶形成焊核[1]。当电极焊接一定次数后会堆积较厚合金层及氧化物、表面凹凸变形,导电性变差影响焊接品质。此时可以通过增大电流和修磨两种方法继续保证焊接品质,前者增大电流不修磨,在焊接一定数量之前无影响,但是焊接一定数量后焊点品质明显下降,并且不断恶化,从而无法满足标准要求。

随着提高车身防腐性能和轻量化的世界发展潮流,镀锌板与热成型钢越来越多使用于车身装焊中,这些材料表面带有涂层,相比于传统的冷轧钢板,可焊性差且对修磨品质更敏感更严格。在电阻点焊高温高压环境下,涂层熔化与电极发生化学反应,继而渗入电极中,并在电极端面堆积,经多次堆积后,电极将被堆积层覆盖,最终损坏电极,甚至可能引起电极断裂。有些合金层会从电极上剥落,粘在金属板上,因而造成车身表面缺陷。尽管合金层会掉落一部分,但是大部分仍然粘在电极端面上,导致通过的电流减小,使得焊接条件变差,甚至形成冷焊。升高电流的方法对电极不利,因为更大的电流会使电极端部变软,促使镀锌材料在电极上扩散更多,导致电极端面上堆积物更厚。因此必须采取一些措施清洁电极端面,保持良好的焊接条件。

采用周期性修磨方法时,焊接第一个点和最后一个点品质差别不大。由于经过周期性修磨之后,电极表面恢复了原来的形状和平整度,因此焊接品质可以一直保持下去,节约成本延长了设备使用寿命,现在大部分主机厂选择第二种方法保证焊点品质[2]。电极修磨的最大作用是通过研磨电极面,清理镀锌钢材焊接过程中堆积在电极面上的合金层,还原电极面形状,从而延长电极使用寿命。这是目前最有效最便捷的电极管理方案。电阻焊焊接的质量和经济效益均取决于电极使用寿命能否延长。

1 机器人电极修磨要点

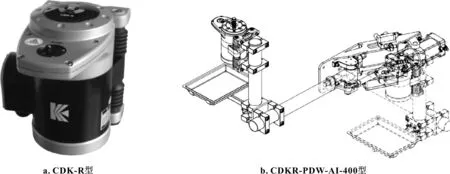

电极修磨主要是对焊接生产中磨损的电极帽进行打磨使其恢复原来的形状、尺寸并去除氧化物。目前主机厂使用比较多的是某品牌生产的CDK-R型和CDKR-PDW-AI-400型修磨机,如图1所示。CDK-R型修磨机的工作原理为:上下电极移动到刀具两侧,合枪加压,同时刀具高速运转一定时间,压堆变形和氧化物被清理;CDKR-PDW-AI-400型即摆臂型修磨机,是用于固定焊钳的在线修磨设备,当焊枪需要修磨时摆臂摆动至与电极同心位置对电极进行修磨,完成修磨后摆臂返回原位。使用配套的KTW系列刀片,当修磨压力为1 078~1 470 N时可完成修磨;当压力小于1 078 N时,修磨量少,影响修磨效果;当压力大于1 470时,鉴于电极帽形状可能导致修磨机停机,或者导致刀片以及夹具损坏,上下电极由于焊接与修磨造成长度的变化,浮动装置可以调整修磨本体的位置保持上下电极能同时进行修磨。

图1 修磨机示意

选择合适的修磨参数是保证修磨品质和延长刀片使用寿命的关键因素。图2显示的是未使用的电极帽在1 s内的修磨量,通过加压力的调整,若希望在1 s内修磨0.1 mm时,加压力设置为1 078 N;通过修磨时间调整,若希望在加压力1 470 N下修磨0.1 mm时,修磨时间设置为0.7 s左右。上述切削时间为初期设定的基准,在使用时发现修磨不彻底或电极消耗过快等情况下,可以根据电极的实际情况选择合适的修磨条件,通常生产200~300点后对电极修磨1~2 s。其中电极帽材质为CUCR;电极帽形状为先端形状φ6~8 mm,外径φ16 mm;使用刀片为KTW-12T;修磨机回转速为272 r/min。

图2 加压力与修磨量的变化曲线

2 机器人电极修磨异常现象

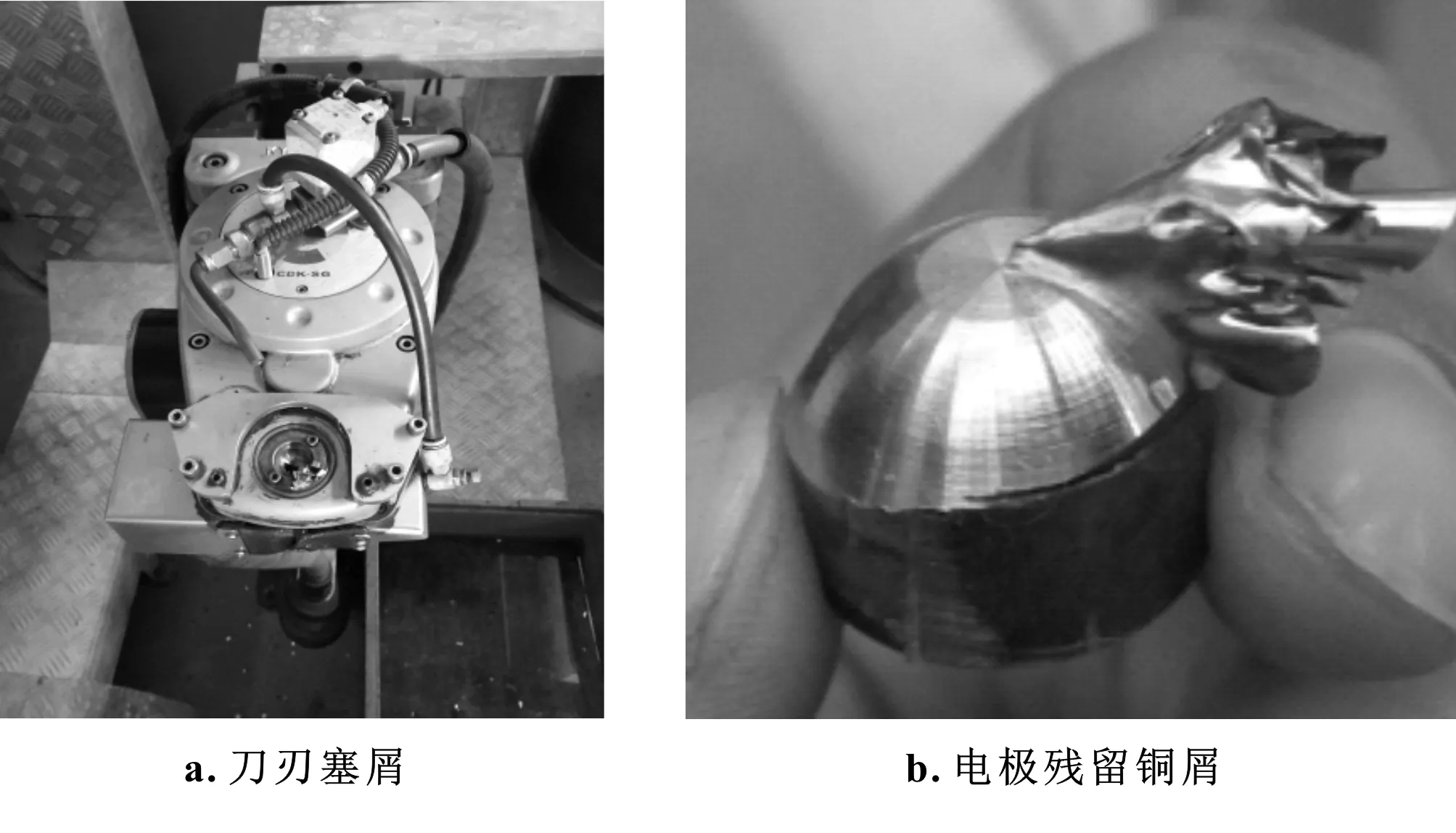

2.1 塞屑

机器人电极修磨时,动、静臂电极同时在两侧刀刃处进行修磨,此时会产生大量的铜屑,而排屑孔又被两端电极帽挡住,修磨完成后,刀刃处还有残余的铜屑[1],如图3所示。因此,每次修磨后都需要通过吹气装置清理刀具,防止堵塞,保证修磨品质。当吹气装置偏离刀具时,不能有效清理铜屑等杂物,使得下次修磨时电极表面修不干净,或者表面残留铜屑,会造成焊点表面不平整,严重情况下会产生虚焊不良。因此,应定期检查吹气管是否对准刀具中心以及吹气装置的有效性。

图3 塞屑示意

2.2 刀片磨损

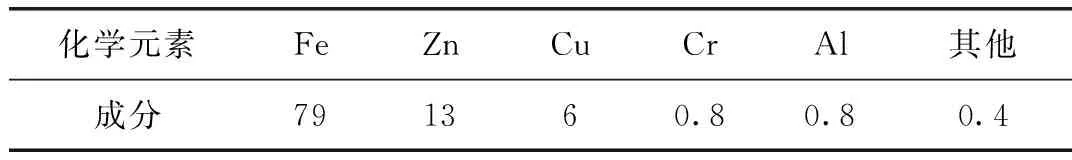

刀片属于易损件,具有一定的寿命,随着修磨次数的增加,刀刃处会产生磨损现象(图4),使得电极表面氧化物未清理干净。尤其对于现在高自动化率生产线而言,刀片磨损往往会造成批量性的虚焊不良。随着汽车防腐性能和轻量化要求越来越高,镀锌钢板越来越多应用于车身制造中,在焊接过程中电极与锌层反应生成铜锌合金(表1),大大降低了导电性能,及时将合金层清除干净对保证焊点品质至关重要,应定期更换刀片,检查修磨效果[3]。刀片使用寿命除了和焊接板材及环境有关,刀片材料是影响其寿命的最主要因素之一,目前制作材料主要有硬质合金钢、高速钢+涂层,前者寿命较长。

图4 刀片磨损示意

表1 铜锌合金化学成分单位:%

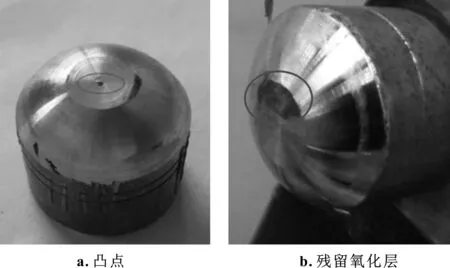

2.3 电极修偏

电极修偏常常使电极表面产生凸点或残留氧化层,此状态电极会造成虚焊、气孔等不良,电极修偏示意如图5所示。

图5 电极修偏示意

电极修偏主要产生原因如下:

(1)焊枪上、下电极不同心;

(2)电极与刀具不同心,即修磨姿态异常。此时应调整焊枪的上、下电极使之同心,对摆臂进行调整,使电极与刀具同心误差小于0.3 mm。

2.4 电极与刀片不匹配

由于车身焊接环境不一致,所以需要设计不同形状和大小的电极来满足装焊要求,以某车间为例,电极种类多达十几种。因此,需要根据不同的电极设计其相匹配的刀片和刀架,否则会产生修磨掉帽、修磨不良等缺陷。如图6所示,首次修磨时电极与刀片不匹配,电极端面和刀片有2 mm间隙,自动修磨时电极端面未修到,如图7所示。而且刀片和刀架在高速运转与电极相互受力,产生修磨掉帽现象,导致停线严重影响生产开动率。

图6 电极与刀片不匹配示意

图7 电极修磨不良示意

3 结束语

在高效自动生产线中,电极修磨不良是造成虚焊等不良缺陷的主要因素,选取合适的修磨参数,并根据不同修磨不良现象查找原因,对保证焊点品质、延长刀片使用寿命、节约电极成本具有重要意义。