圈梁零件成形技术研究*

王 铎 李学强 寇海利 张泽超

(内蒙古第一机械集团股份有限公司,内蒙古 包头 014030)

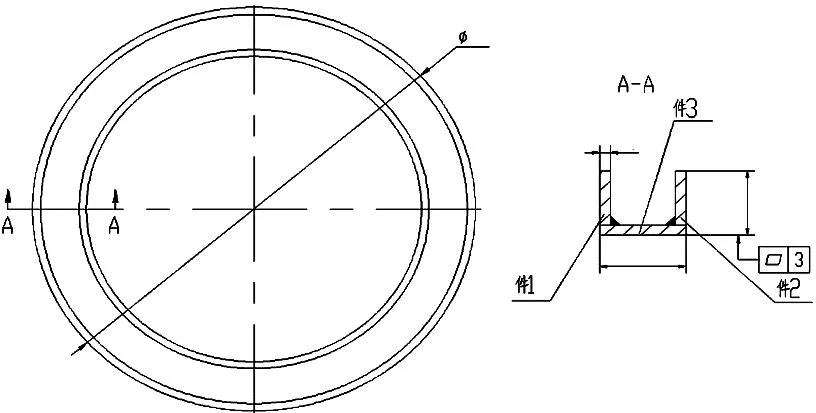

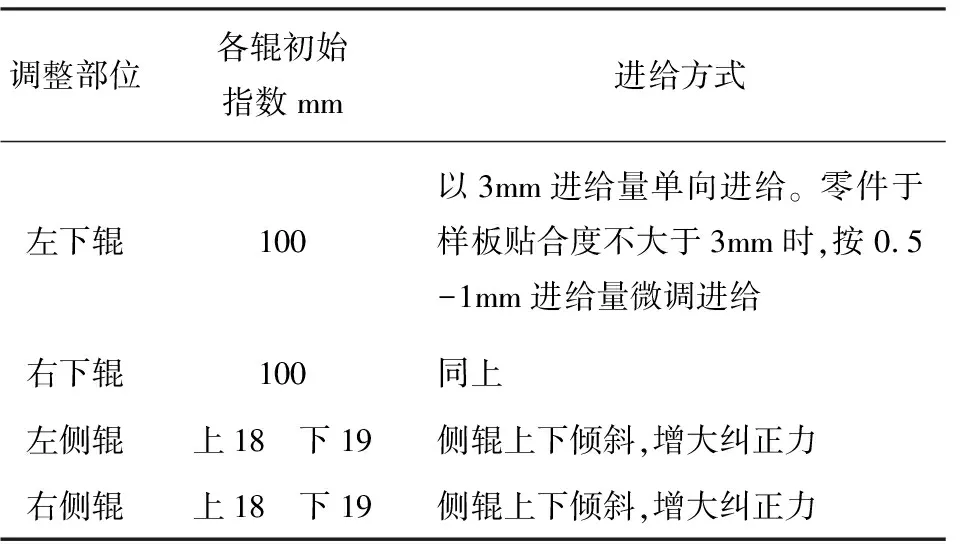

圈梁为特种车辆围板类产品,在传统冲压工艺中,该类产品需采用冲压模具成形。由于模具需要较长的设计、制造周期,不适合科研产品的品种多、研制周期短的生产特点,采用模具方案制造成本会大幅增加。由于零件外形尺寸较大,采用模具成形,除需设计专用的特大型成形模具,还需有较大工作台面和吨位的压力机。目前公司现有的冲压设备不满足工艺要求。围板类产品是外径近两米、截面为U形状的圈梁类零件,如图1所示。采用组件拼焊成为了最为经济、高效的方法。零件采用底板加内外立边的拼焊结构。为减小焊接变形,零件内圆处增加整体拉筋。由于零件组件多、焊缝长、焊接变形大,零件的平面度无法达到设计要求(不大于5)。研究其组件成形机理以减少组件数量及零件焊缝长度具有重要的意义。

1 圈梁状零件结构特点及其组件成形分析

由于本文零件外形尺寸较大,零件采用激光割制的环形底座加内外立边焊接而成,如图2所示。两立板件1、件2为窄条板料用三辊机卷圆成形,工序为:下料—拼焊—卷圆—焊接。底座受原材料幅宽规格限制,采用两块板对焊后激光割制成形,如图3所示。由于零件直径较大,焊接变形严重,难以保证平面度,所以在割制件3时,内圈需断续割,如图3所示。三件组焊后再割内圈未割掉部分。内外圆周圈较长焊缝的焊接变形导致了零件的整体平面度和立边对底边垂直度达不到工艺要求。该方案组件数量多,焊接变形量大,零件合格率低(零件底平面平面度远大于图纸要求的5,最大处达8~10,增加了校正工作量和工人的劳动强度),工序流程长,生产效率低,且材料定额消耗大,材料利用率低。

图1 圈梁类零件

图2 圈梁零件平面图

图3 两立板对焊

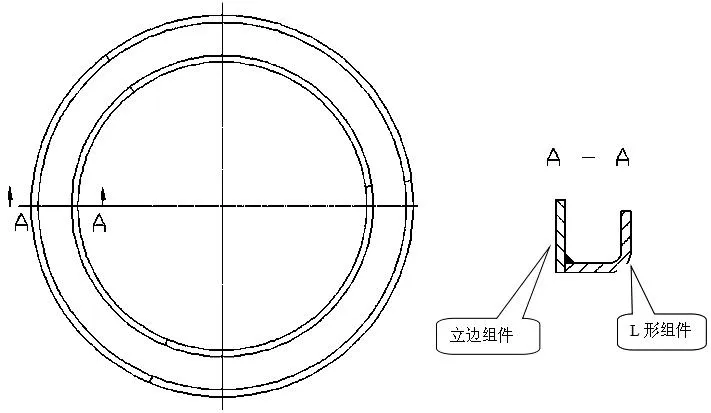

介于上述原因,针对此零件我们拟利用L形组件加立边组件的拼焊结构,如图4所示,替代立边加底边加立边的拼焊结构,这样焊接时焊缝长度可减少一半,且控制好L形组件的垂直度也可提高零件的整体尺寸精度。L形组件的成型受组件外形尺寸的限制。为减少焊接变形,组件宜大不宜小。由于组件外形尺寸大、不对称,模具成型困难。而且对设备台面及吨位要求较高,模具方案目前无法实现。传统方案采用折弯机弯曲组件坯料成角钢状,然后加热弯曲到工艺尺寸。热弯方案不仅工人劳动强度大、零件外观质量差,而且生产效率低。我们利用型材弯曲机滚弯角钢的原理,可将上述热弯曲工序改为型材弯曲机冷弯。

图4 L形组建加工立边组建拼焊结构

2 实施过程

2.1 立边组件的加工

立边组件采用常规工艺方案,剪切下料,清校工序加三辊机滚圆后焊接。考虑零件组焊时搭接量,按需加以调整即可。

2.2 L形组件的设计及加工

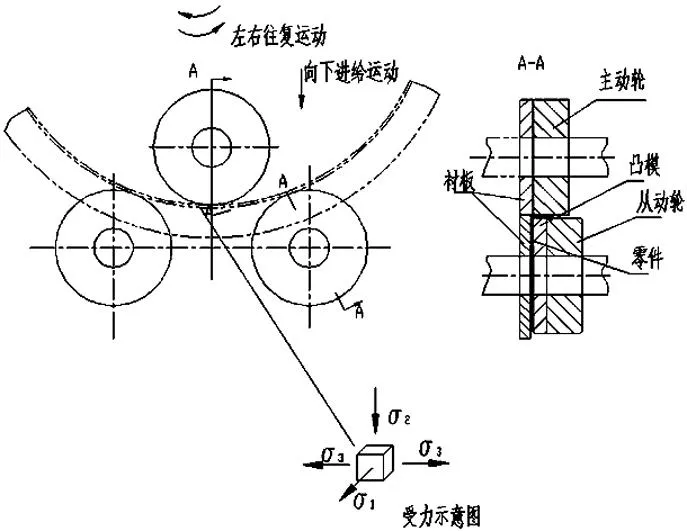

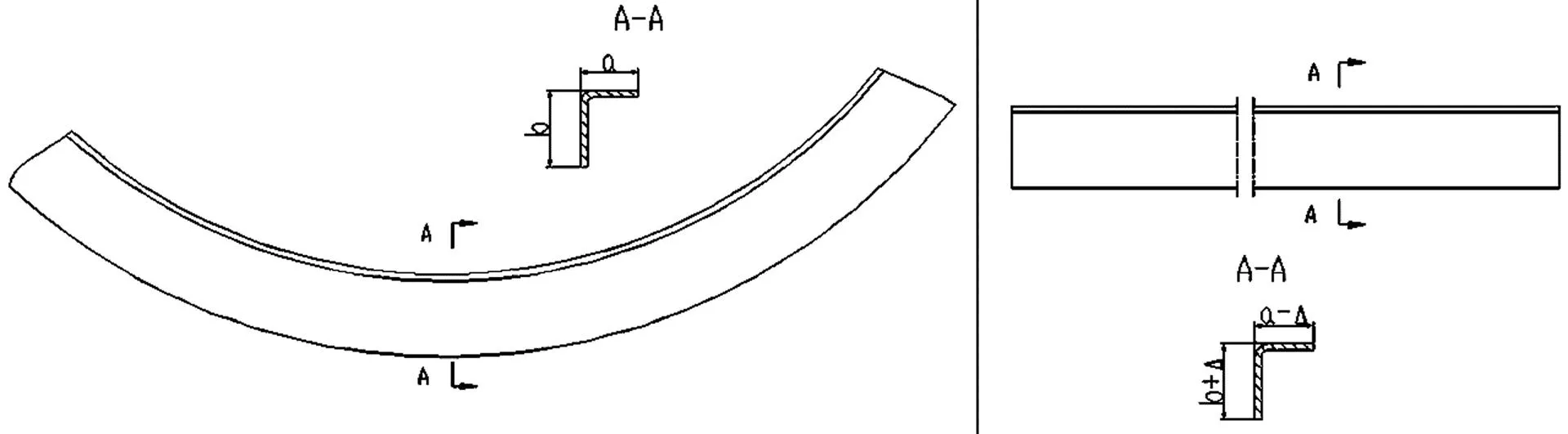

L形组件截面为角钢状、外形为圆弧形的弯曲成形件。利用型材弯曲机滚弯型材(角钢)的原理,将L形组件毛坯用“类型材”(钢板折弯件)代替,采用型材弯曲机滚弯成型,如图5所示。钢板折弯件用通用弯板机即可弯曲成型。钢板折弯件弯曲圆弧与角钢外棱直角的不同,其在滚弯过程中坯料的流动情况也不同。钢板折弯件滚弯变形处的受力情况,如图6所示。纵向受压应力σ2,切向、径向受拉应力σ1.、σ3,零件在滚弯过程中材料沿零件径向窜动,滚弯成型后零件截面尺寸与坯料截面尺寸有所变化。滚弯时需更改侧辊的初始参数增加侧辊的纠正力,见表1,并提前在组件坯料上根据材料的流动方向反向增加了补偿量Δ,如图7所示。零件滚弯成后,零件截面尺寸正好控制在工艺尺寸范围内。

图5 型材玩去机滚弯成型

图6 钢板折弯件受力情况

表1 钢板折弯件滚弯参数

图7 补偿量Δ

2.3 效果验证

采用型材弯曲机滚弯钢板折弯件的方案,较原方案减少了零件组件的数量,减小了焊接变形。提升了零件实物质量。可以使用通用折弯机弯曲零件坯料,实现截面为角钢、弯曲半径大的零件的弯曲成型,利用型材弯曲机弯曲,替代了传统的热弯工艺。使外形尺寸较大、无法用现有设备实现模具成型的截面为角钢状的零件弯曲成型成为可能。可以通过调整型材弯曲机主动轮向下的进给量和控制坯料截面尺寸的补偿量,来滚弯各种不同曲率的零件。适合于多品种、小批量 的生产,实现柔性化生产。

3 结论

用型材弯曲机弯曲角钢状折弯件代替钳工台热弯,解决了角钢大半径弯曲件热弯的问题,也为圈梁类零件减少一道圈焊缝,明显提高零件表面质量,提高材料利用率和生产效率。证明型材弯曲技术在冲压工艺中的可行性和优势。

解决了生产进度窄口问题,提高了材料利用率,为以后大尺寸弯曲成型件成形受设备限制的弯曲成形件提供了新的思路,将用常规冲压方法难以成形的零件成形出来,为类似产品的生产提供了新的加工方法。