球墨铸铁齿轮断齿植丝补焊修复工艺研究*

胡战明 秦尚宏 周 凯

(内蒙古第一机械集团股份有限公司,内蒙古 包头 014030)

1 球墨铸铁焊接性分析

首先对球墨铸铁齿轮和焊接材料Z308和A147焊条进行化学成分分析,见表1。

球墨铸铁齿轮CE=C+〔Mn/6+Cr/5+Mo/5+V/5+(Ni+Cu)/15〕×100%=3.6 当碳当量值≥0.6时属于难焊金属,通过化学成分对比,Z308焊条符合灰铸铁滑块焊接,由于含镍量过高,导致熔滴过渡受阻,焊缝成型差但韧性较好,采用A147焊条焊接,含镍量较低,熔滴过渡比较顺畅,焊缝成型较好,具有一定韧性。

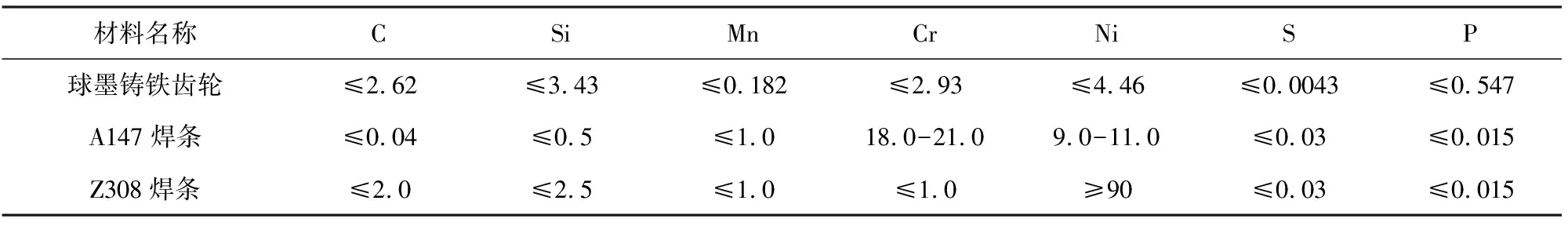

表1 化学成分对照表

2 焊接前准备工作

2.1 球墨铸铁齿轮断齿原因分析

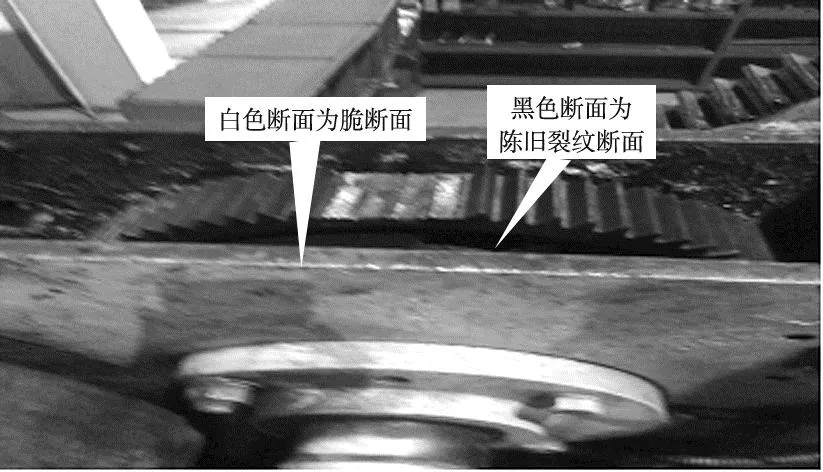

弯板机工作时大传动齿轮并非一直连续转动,它在下刀过程中齿轮转动到一定区域时,刀具与模具接触后齿轮停止转动,松开后齿轮反向转动刀具升起,齿轮局部齿条反复受剪切力作用必将使受力最多的齿条受损,长期疲劳作用下局部齿条根部出现微裂纹,裂纹在受到反复摩擦力作用下出现扩展,导致齿条断裂。如图1所示。

图1 弯板机传动齿轮

2.2 焊接设备选用

根据不锈钢焊条A147的选用原则,该焊条属于碱性药皮特殊用途焊条,选用焊接设备尽可能选择直流焊接电源,焊接电源为ZX7-400直流逆变手工电弧焊焊机。焊条选用A147奥氏体不锈钢焊条,直径为φ3.0和φ4.0两种规格焊条。焊接电流选择范围80A-120A。

2.3 齿轮修复方法分析

球墨铸铁齿轮补焊难度非常高,焊接过程中极易产生白口组织,产生冷裂纹,在使用电弧热焊时焊接区域处于奥氏体状态,焊接效果理想。由于该齿轮形态较大公司没有相应的加热设备使其保持在700℃范围内,只能采用铸铁冷焊方法焊接,这样很难保证齿条补焊后的力学性能。

常规冷焊方法容易在齿条根部产生局部脆化组织,齿条的机械性能和长期的疲劳载荷还会使其断裂,针对以上难题只能采用母材根部植丝法提高齿条的机械性能和疲劳强度。

3 齿条堆焊过程

齿条根部植丝过程,将齿轮从弯板机中拆除移到钳工台,在需要补焊部位划线并打好样冲孔,方便钻孔使用。

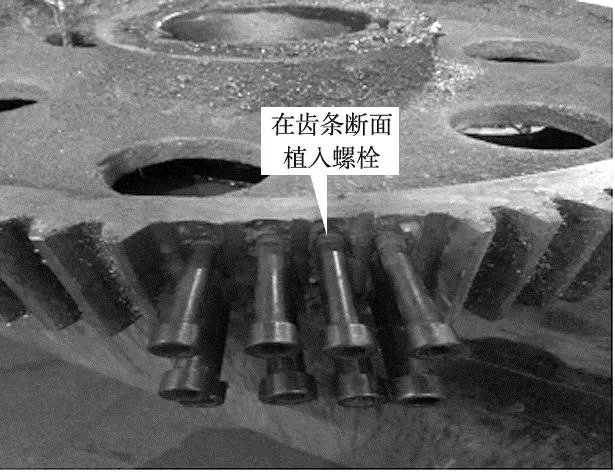

将齿轮吊到摇臂钻台面侧位进行固定,采用螺杆压块将齿轮固定在工作台侧面,调整钻床转速,将转速放慢到200γ/min,采用φ11.4锥柄麻花钻,钻出深度40mm底孔,再使用M12×1.5丝锥攻丝,先采用头锥攻丝并在攻丝过程适当加点机油,保证丝锥润滑,攻二退一清理铁销,防止丝锥受力过大产生脆断,以此类推头锥攻丝完成后,使用二锥进行攻丝,方法如上螺纹孔形成后,将M12螺栓拧入螺纹孔拧紧即可,如图3所示。

图2 植入螺栓

每处断齿面植入3根螺栓,将螺栓高出齿轮齿条部分采用角磨机切割片切除,螺栓全部切除余高后,采用钢丝刷清理干净补焊面油污及砂轮片粉末。

堆焊前先将A147不锈钢焊条烘干到200℃,保温2小时充分去除焊条药皮中的水分,防止在补焊过程中产生水汽进入焊缝,这样就会减少氢的摄入,防止焊缝由于氢致白点产生氢脆生成冷裂纹。

焊条烘干后放入焊条保温桶进行保温,焊接时随用随取,拿出焊条盖好盖子,防止潮气进入焊条药皮中。

焊接时先采用直径φ3.0 A147不锈钢焊条将螺栓根部与齿轮断面焊接,焊接电流为80A,焊缝形成后停止焊接,采用圆形锤子敲打焊缝表面及齿轮与螺栓结合面,使焊接应力充分释放,测量焊缝温度确认温度降至40℃时,焊接第二根螺栓与齿轮结合面,以此类推所有螺栓与齿轮结合面全部焊接完成,敲打齿轮焊接部位直至整体温度降至40℃以下停止敲打,如图3所示。

图3 螺栓根部与齿轮结合面焊接

螺栓根部全部焊接完成后,开始连接螺栓之间的焊缝,焊接过程依然采用短段焊缝,焊接热输入尽量保持小的焊接参数,采用80安培小电流焊接,焊条直径φ3.0 A147不锈钢焊条,每焊完一层焊缝即刻停止焊接,采用小圆锤敲打焊缝及周边热影响区,保证焊接状态处于低应力区域内。

各螺栓连接完成后,开始进行齿条形状堆焊,焊接前采用激光切割齿轮模数样板,根据样板堆焊齿条形状,堆焊层围绕螺栓行进行堆焊,底层焊缝尤为关键,焊接时采用小的焊接电流、快的焊接速度,每焊完一层焊缝即刻停止焊接,对焊缝及周边组织进行敲击,将温度控制在40℃以内,方可进行第二道焊缝堆焊,测温采用红外线测温枪进行温度控制。

4 齿条精修

齿条堆焊完成后进行去应力退火,因为该球墨铸铁齿轮属于珠光体球墨铸铁,所以去应力退火温度控制住500~600℃区间,保温2小时当齿轮温度降至150℃时,打开炉门进行空冷,这样焊接应力即刻去除到95%以上。

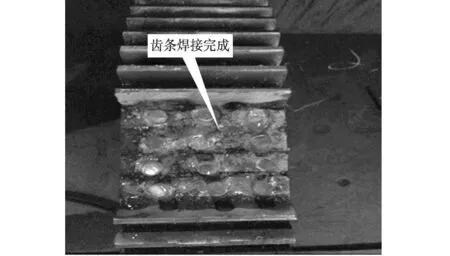

齿轮温度达到室温后进行打磨,先采用角磨机砂轮片进行粗磨,按照事先做好的打磨样板进行打磨,齿条的打磨余量保持在1mm以内,采用涂抹丹红进行精修,拿精修样板在齿条上往返刮磨,出现高点时需采用抛光片进行修磨,精修余量达到0.5mm时,采用丹红整体进行涂抹,再次使用齿轮模数样板进行往返测试,检测高点位置使用直磨机小抛光轮进行局部抛光打磨,所有打磨完成后采用水砂纸进行精磨表面,达到齿轮面粗糙度要求,如图4所示。

图4 齿条精修状态

5 结论

通过系统规划维修补焊方案,该弯板机大型球墨铸铁传动齿轮得以修复,补焊断齿4根,采用植丝补焊法有效增强齿条的结构强度,提高传动齿轮的耐用性,经过安装运行效果理想,节省维修换件时间30天,齿轮从拆卸、补焊、退火、打磨、安装仅用5天完成,节约购买齿轮配件费用3.8万元,使设备尽快投入到生产中,该操作方法适合在高强度齿轮断齿补焊中使用。