阳蓄电站水泵水轮机调试问题分析及解决方案

曲 扬,杨 威,张 爽,任光辉

(哈尔滨电机厂有限责任公司,黑龙江 哈尔滨 150040)

0 前言

为实现碳达峰碳中和的目标,可再生能源发电的规模快速提升,电力负荷持续增长、电力系统峰谷差逐步加大等问题日益突出。作为最经济、最具大规模开发条件的抽水蓄能,能弥补光伏、风电等新能源的“先天缺陷”,解决新能源发电不稳定等难题,是世界公认的运行灵活可靠的调峰电源,可承担电网的调峰、调频、调相、稳定电力系统的频率和电压等任务,为电网经济高效、安全稳定运行提供保障,为新能源产业发展的“护航员”。随着抽水蓄能技术的进步,抽水蓄能机组正向着高水头、大容量发展,阳蓄电站是700 m 超高水头抽水蓄能电站,单机容量400 MW,是目前国内单机容量最大蓄能机组,其成功设计、制造、安装并发电,具有非常重要的意义。电站机组经过调试完成了所有动态试验项目,在调试过程中出现了一些问题,文中从水泵水轮机调试过程出现的问题入手,分析论述问题产生的原因并给出解决方案,为后续抽蓄机组的调试和运行提供经验和参考。

1 SFC 启动,拖动过程中止漏环冷却水流量异常

1.1 问题描述

阳蓄1 号机组SFC 首次拖动,机组水泵方向首次启动,随机组转速升高,止漏环冷却水量降低,以至低流量报警。调整蜗壳平压管上的节流孔板后,过流通道压力仍然异常。

1.2 问题分析

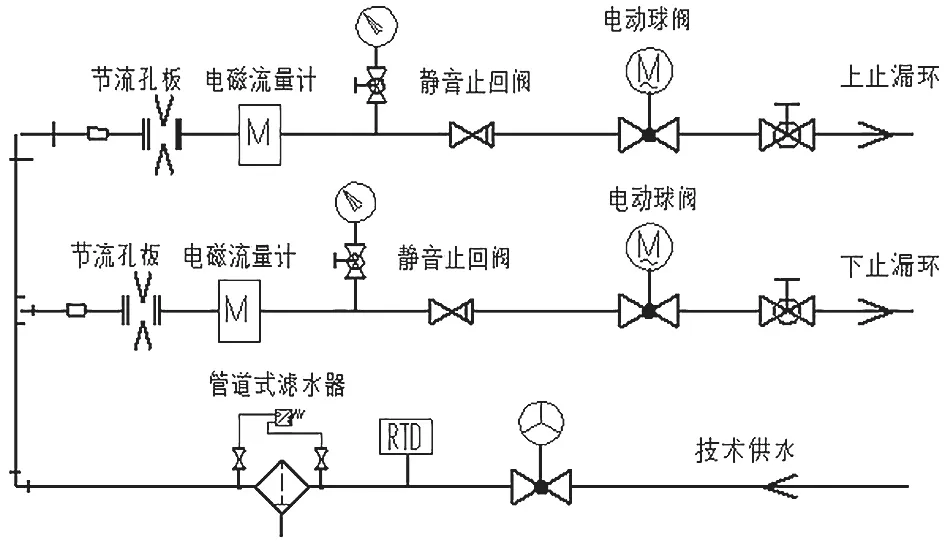

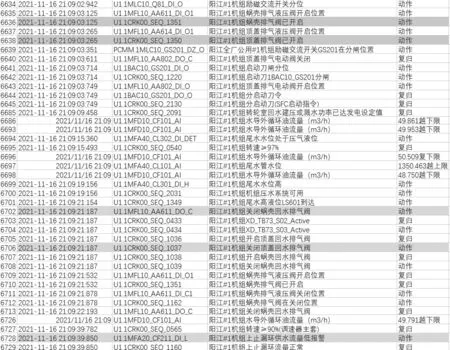

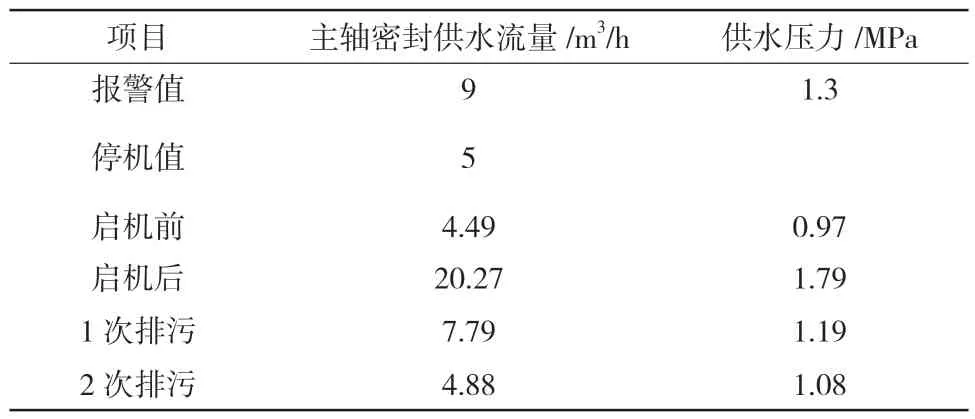

阳蓄水泵水轮机止漏环冷却水取自尾水,尾水经技术供水泵(扬程45 m)增压后,引至机墩外。机墩外止漏环供水管路由过滤器、节流孔板、止回阀和电动阀组成,管路分别接至上、下止漏环处,管路布置见图1。

图1 止漏环供水管路布置图

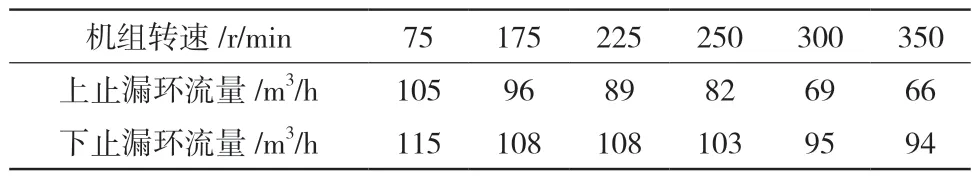

机组启动后,止漏环供水量随转速上升而下降,且上止漏环供水量下降快,与理论计算值有偏差,以至低流量报警。理论计算所得上止漏环冷却水流量应更大,而试验时下止漏环冷却水流量始终偏大,冷却水量与转速关系见表1。报警流量设定值:上止漏环70 m3/h,下止漏环45 m3/h。

表1 冷却水量与转速关系

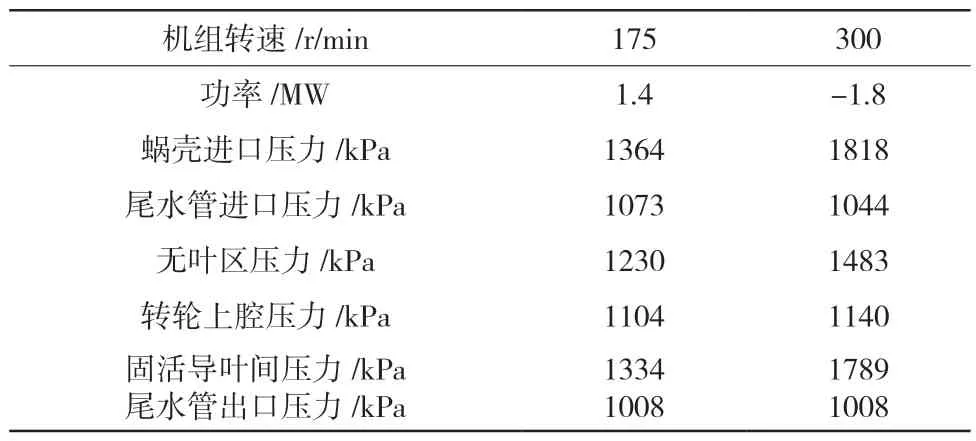

机组在拖动时,充气压水,蜗壳平压阀开启,蜗壳与尾水管进口压力应基本相当。通过调取现场状态监测数据发现,机组过流通道内压力有异常表现,蜗壳进口压力偏高,其实测值见表2。

表2 不同转速下各参数实测值

分析认为,可能是蜗壳平压管水流不畅导致。决定更换蜗壳平压管节流孔板。

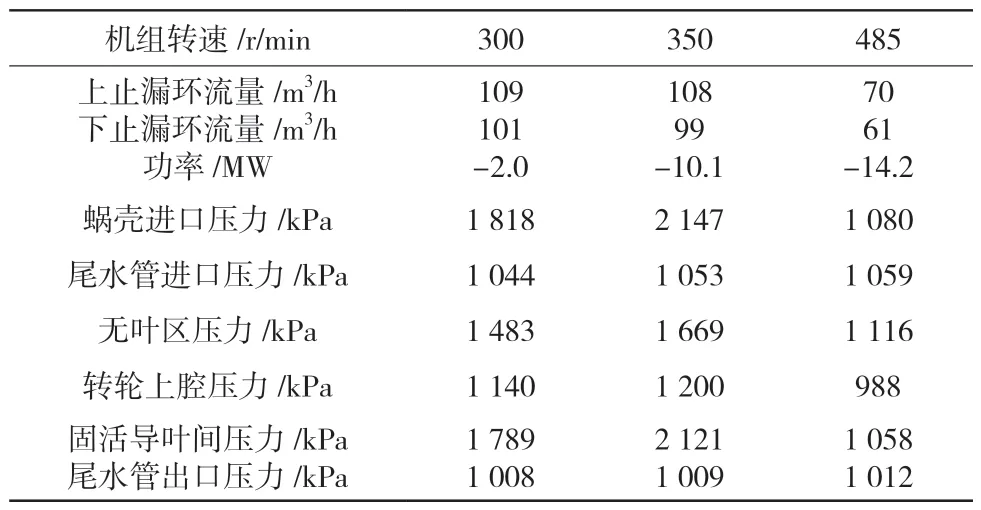

节流孔板更换后,继续进行升速试验,止漏环冷却水流量正常,但过流通道内压力异常,且蜗壳压力明显升高,表明止漏环冷却供水进入转轮,在外缘处形成的水环加厚,蜗壳压力升高,同时机组功率也发生了变化,见表3。用超声波流量计并未能在蜗壳平压管路上测得流量,确认蜗壳平压管出现问题。

表3 更换节流孔板后不同转速下各参数数值

1.3 处理过程

①为便于消除水环,将蜗壳平压管路上节流孔板扩大;②检查发现蜗壳平压管的手动阀处于关闭状态,开关操作与常规阀门相反,现场将此手动阀全开,后续试验时,未再出现此问题。上下止漏环流量及温升相对正常。蜗壳压力也与尾水管进口压力基本相当(见表3 机组转速485 r/min 列数据)。

2 水导瓦温偏高

2.1 问题描述

阳蓄1 号机组水导轴承在初步配重后,进行瓦温考核,在额定转速下水泵调相工况旋转90 min,水导瓦温基本稳定,最高瓦温达到68.4℃,已超过合同规定水导瓦温65℃报警值。

2.2 问题分析

水导轴承采用加泵强迫外循环稀油润滑分块瓦结构。轴领外径Φ1 450 mm,其布置能允许主轴在竖直方向移动。水导轴承共10 块瓦,合同要求运行时瓦温不超过65℃,当瓦温70℃时应报警停机,水导轴承油温不得超过50℃。设置有外循环集成冷却装置为水导内流出的热油进行冷却,该装置由外加泵(1 主1 备)、板式换热器、油过滤器(1 主1 备)、冷却水过滤器(1 主1 备)等组成,水导出口的热油经油泵加压,满足循环要求,同时经过冷却的热油可以进行自动过滤并监测油温,实现在机组运行过程中,不间断连续运行,确保每个元件在工作当中不停机的情况下可以在线更换和维修。

试验时,水导轴承冷却水进水温度25℃,出水温度26.7℃,油槽温度45℃,冷却后油温35.5℃。水导轴承循环油量49~52 m3/h,冷却水量(开2 组冷却器)164 m3/h,运行90 min,冷热油温差9.5℃,换热器进出水温度差1.7℃。根据换热器厂家计算报告:单个换热器在水量78 m3/h 条件下,对52.2 m3/h 热油进行冷却,进出水温2.7℃可使油温度下降10℃。机组冷却水取自尾水,2 h 调相,冷却水温升也达4~5℃。因此,如果要满足长时间调相运行,换热器的冷却能力显得不足。

2.3 处理过程

(1)将2 个板式热器同时开启,提高冷却能力。

(2)根据瓦温调整各水导瓦间隙,使瓦温降低且各瓦温度均匀。

水导瓦间隙调整后,进行瓦温考核,在额定转速下水泵调相工况旋转2 h,各瓦温度如表4。

表4 水导瓦间隙调整前后各瓦温度对比表

3 抽水调相停机过程中,上下止漏环低流量报警触发QSD

3.1 问题描述

阳蓄1 号机组抽水调相瓦温考核试验停机时,在机组运行2 h 后启动停机流程,上下止漏环供水低流量报警,延时2.5 min 后,触发QSD 停机流程。上止漏环温度也从29℃迅速升高至38℃。

3.2 问题分析

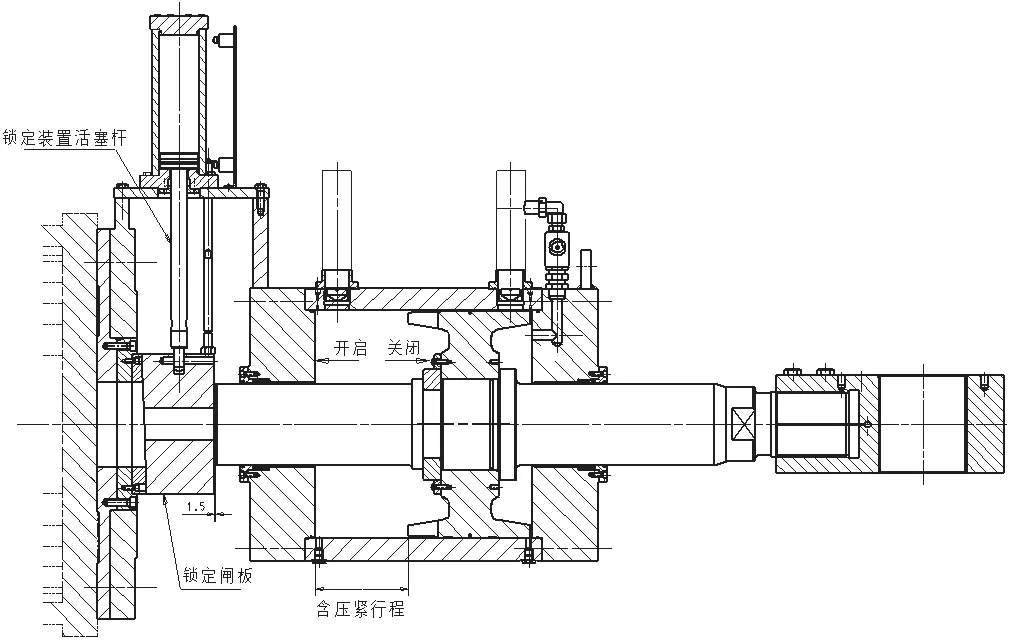

抽水调相后启动自动停机,机组从充气压水转换至回水排气状态。蜗壳和顶盖排气阀从开启到关闭,经历了18 s,也就是说,回水排气时间共用了18 s 监控报文,见图2。根据理想气体方程,按顶盖排气管路上安装的节流孔板直径计算,回水排气时间应该为35~45 s,从监控报文中可以看出,尾水管液位信号发出2 s 后即关闭排气阀,结束排气,这时转轮腔内的空气并没有被完全排出。可以算出转轮腔排出的气体量为44%,而关闭排气阀后,转轮仍在空气中旋转,此时转速下降,蜗壳平压阀在排气结束命令时关闭,蜗壳压力迅速升高,止漏环供水量减少,止漏环由于冷却水量不足导致温度升高。

图2 监控报文

3.3 处理过程

(1)由于回水排气时间过长,将顶盖排气管上的节流孔板尺寸扩大,保证排气时间缩短至15~25 s。

(2)调整流程,将止漏环冷却水供水关闭节点从流程结束后更改为与顶盖排气阀关闭同时进行。

以上处理可避免回水排气过程中出现转轮不完全脱水的情况,而且可以缩短工况转换时间。

4 锁定接力器闸板发卡

4.1 问题描述

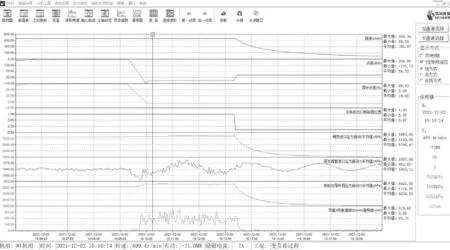

阳蓄1 号机组水轮机方向启动,10%转速ESD停机过程中,导叶接力器锁定闸板未正确投入,导致锁定装置活塞杆弯曲。见图3。

图3 锁定装置活塞杆弯曲位置

4.2 问题分析

阳蓄水轮机2 个接力器采用后置锁定,液压锁定接力器在全关位置设置锁定装置,并配置开启和关闭位置限位开关,锁定闸板由锁定装置控制下落,防止接力器活塞向开启方向运动,以保证人员安全。锁定装置活塞杆与锁定闸板连接(见图4),锁定正常投入后,锁定闸板与活塞杆理论上应该还有1.5 mm间隙,锁定装置活塞杆受力弯曲没有落下,是接力器活塞杆未关闭到位所致。其可能原因:①接力器理论行程273.42 mm,现场调整压紧行程为5.5 mm,调速器开关行程按理论行程而非接力器全行程(285 mm)设定,接力器未关到位即投入液压锁定装置,导致锁定闸板与接力器活塞杆卡住而产生弯曲;②机组ESD 停机,监控投入的命令发出后,导叶机械锁定退出以及投入的信号均没有收到,导叶接力器锁定未正确投入,导致弯曲。

图4 锁定接力器结构图

4.3 处理方案

①调整调速器中接力器行程位置设定;②调整导叶全关位置信号传感器,将投入锁定命令修改到球阀工作密封投入后,同时判定导叶全关;③更换锁定。

5 导叶关闭,GCB 未断开

5.1 问题描述

阳蓄1 号机组做调速器负载扰动试验时,计算机监控系统收到测速装置故障报警,触发了紧急事故停机流程,使得机组紧急停机,但是启动停机流程后机组噪声及顶盖振动增大。

5.2 问题分析

试验前上水库水位755.4 m,下水库水位77.93 m,机组进行在200 MW 负荷运行开展调速器负载试验工作,调速器进行测速装置故障试验时将测速装置1 失电,测速装置1 送出的测速装置1 故障信号触发机组紧急事故停机流程。机组紧急停机,导叶关闭后,监测数据显示,机组功率在-70 MW 左右、蜗壳进口压力略有上升、尾水管压力波动明显、顶盖垂直振动较大、无叶区压力略大。从监测曲线上看,导叶关闭时,发电机出口断路器(GCB)未断开。见图5。

图5 监测曲线图

5.3 处理方案

修改流程:

(1)“测速装置1 故障”信号不作为事故启动源触发紧急事故停机流程,需要删除该触发紧急事故停机条件,改为报警。

(2)“测速装置2 故障”不作为事故启动源触发紧急事故停机流程。

6 自动启机发电模式,出现主轴密封低流量报好警,触发QSD 停机

6.1 问题描述

阳蓄1 号机组在自动启机发电过程中,主轴密封供水管上的流量传感器发出低流量信号,流量低于报警值,触发快速停机(QSD)。

6.2 问题分析

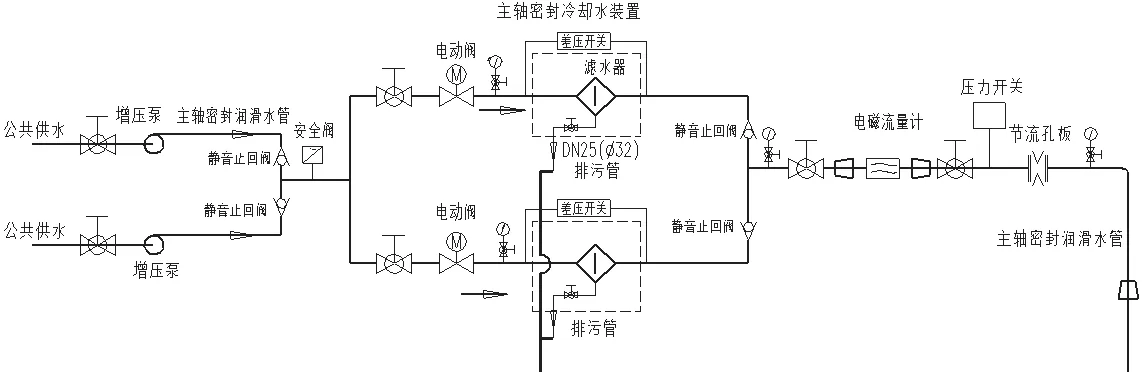

主轴密封供水取自机组消防用水,经增压泵、滤水器及节流孔板后进入机坑内主轴密封供水管,管路布置见图6,每路滤水器前有电动阀切换,滤水器前后设置有差压变送器,由滤水器自身控制,实现自动反冲洗功能。

图6 主轴密封供水管路布置图

根据监控报文,在机组自动启机发电过程中,由于主轴密封供水管路上的滤水器自动排污动作,导致主轴密封供水压力和供水流量均降低,具体数值见表5。从数据看,由于排污阀启动导致分流、降压,且滤水器排污阀自动启动两次排污,使流量和压力下降更加明显。

表5 主轴密封供水压力及流量数值表

6.3 处理方案

针对问题以及滤水器排污阀启动程序设定值的分析,由于滤水器排污导致流量和压力下降主要可以采取以下方式解决:

(1)在滤水器控制程序内,将排污阀排污次数由2 次改为1 次,减小供水管路流量和压力下降。

(2)调整滤水器前后差压变送器差压值,使两路供水切换先于排污阀启动。

(3)在排污阀出口管路上设置节流孔板。

通过设置节流孔板的方式,可以将问题彻底解决。

7 PC 转P“转轮室压力释放异常”

7.1 问题描述

阳蓄1 号机组在进行水泵调相(PC)工况转水泵(P)工况过渡过程试验中,出现“转轮室压力释放异常”触发机组快速停机,机组进入快速停机流程。

7.2 问题分析

试验前上水库水位752.45 m,下水库水位81.17 m。机组启动充气压水流程后,计算机监控系统下达抽水调相转抽水命令。蜗壳平压阀关闭后,程序判断工况转换过程中,程序设定转轮室压力值为8.5 MPa,在实际转换中转轮室压力为7.1 MPa,导致判断压力异常,延时10 s 后,触发机组快速停机。

7.3 处理方案

经过现场设备状态检查,各设备均正常,分析由于转轮室压力实际值较程序设定值偏低,且不影响机组安全稳定运行,故修改“转轮室压力异常”定值为小于6.5 MPa。

8 尾水液位信号异常导致工况转换不成功

8.1 问题描述

阳蓄2 号机组在水泵调相转水泵工况时过程中,尾水锥管液位计无法正常显示回水液位,回水过程无法发出高液位信号(显示模拟信号始终未到达高位),工况转换失败;水泵工况转水泵调相工况时,在压气判断时,尾水液位处于低位,不开启压气阀,工况转换回水排气导致原转换流程条件无法满足。

8.2 问题分析

从机组运行过程观察,水轮机发电工况,球阀开启,导叶打开,开始发电方向转机,液位计浮子瞬间降至最低位置;机组开机至空载,液位计浮子慢慢恢复到最高位置;机组带负荷100 MW,液位计浮子逐渐下降至中间位置;机组带负荷200 MW,液位计浮子降至最低位置;机组带负荷300 MW,液位计浮子升高至最高位置。静态压水的时候,液位计显示正常。

P 转PC 未成功,查看监控提出报文显示,充气阀开、关命令间隔时间过短(仅有2 s),虽然溅水功率达到抽水要求,但是液位显示还没有到达相应节点。而PC 转P,偶尔出现回水排气时液位上升缓慢,导致流程超时,转换失败。

针对2 号机组尾水液位显示异常的情况,现场通过调整液位计上下接口阀门(上部联通管阀门为A,下部联通管阀门为B)进行了多项手动操作试验:

(1)阀门A 全开,阀门B 从全开至全关,液位计浮子停留在液位计下部,无变化。

(2)发电200 MW 工况,阀门B 全开,阀门A 从全开关至约1/3 开口,液位计浮子逐渐升至液位计最上端,并会下降至最低位置且来回反复。

(3)发电200 MW 工况,在液位计浮子下降过程中关闭阀门B 再关阀门A,液位计浮子逐渐升至液位计最上端。

(4)发电200 MW 工况,液位计联通管存在明显振动;液位上升至最高液位时,振动减轻。

(5)发电300 MW 工况,液位计上联通管振动基本消除。

在调相压水过程中,补气阀频繁动作,尾水管的液位也在频繁变化,而流程中尾水管液位是主要判据,尾水液位首次到达停止水位后,流程判断压水成功,压气停止,但实际上尾水管内的液位还在不停晃动[3]。在低负荷发电过程中,尾水管的液位变化,根据瑞士学者Mirjam Sick 的研究,部分负荷下尾水管入口处的圆周速度和过流分速度在同一数量级上,强旋流引起的径向压力梯度对转轮轴产生低压,尾水管锥管处会产生强烈的回流,这个回流可以延伸至尾水管处,在尾水管外部区域的向前流动的水流和尾水中心的回流之间的剪切层会出现小的涡系,引起了水流不稳定,从而导致尾水管中旋转涡流的产生[4]。

阳蓄1 号机和3 号机调试过程没有出现过类似情况。2 号机组出现此问题的原因可能有:

(1)部分负荷下尾水管内旋转涡流的影响。

(2)尾水管内压力脉动的影响。

(3)液位计联通管路影响。

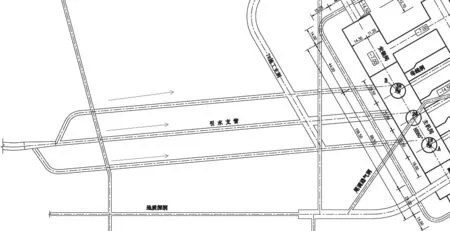

(4)2 号机组引水水道的影响,由于阳蓄项目为一管三机,2 号机组所处的总干管和另两分支管的能量损失会略有不同。阳蓄机组引水水道见图7。

图7 引水水道平面图

8.3 处理方案

(1)由于尾水管内液位波动较大,判断液位对流程影响也较大,原P 转PC 流程中,充气阀打开后立即判断液位,达到节点液位延时8 s 关闭充气阀,现在流程中设定压水后判断功率“与”水位信号满足条件,延时3 s 关闭蜗壳排气阀,延时5 s 关闭顶盖排气阀。

(2)在液位计上下联通管之间增加一并联管路,减小尾水管内水流波动和压力脉动的影响。

9 结语

根据国家发展和改革委员会《关于促进抽水蓄能电站健康有序发展有关问题的意见》,面对国内一大批扬程500 m 以上、甚至扬程700 m 及以上、单机容量大于300 MW 的抽水蓄能电站建设的需要,结合抽水蓄能技术的发展趋势,国内民族企业急需依托具体抽水蓄能电站建设,深入开展高水头乃至超高水头大容量抽水蓄能关键技术的攻关研究。阳江抽水蓄能电站是我国自主研制的国内最大单机容量的机组,机组调试过程也是对整个设计制造及各流程的检验。通过对水泵水轮机出现问题的分析,为后续抽水蓄能项目的调试提供了一定的参考依据。