不同脱模剂使用性能及对清水混凝土表观质量的影响研究

颜剑航

(中交一公局厦门工程有限公司)

0 前言

随着我国建筑行业以及混凝土新技术的发展,特别是桥梁工程施工的大力推进,清水混凝土受到了越来越多高质量工程的青睐。与此同时,我国建筑装配率逐年提高,异形结构、混凝土预制构件需求量逐年提升。因此,对清水混凝土的表观质量及脱模效率等关键指标提出了新要求。

混凝土脱模剂用于喷洒或涂抹在混凝土构件模板内壁起润滑和隔离作用,使混凝土在拆模时能顺利脱离模板,利于混凝土脱离模板并保持表面光洁[1]。脱模剂种类繁多,除了各种纯油类脱模剂外,目前常用的新型脱模剂主要有乳化油类和有机高分子类[2],其性能各异,对于不同材质的模板及不同施工条件和饰面要求的混凝土须选用相适应的脱模剂,才能获得良好的效果,减少甚至避免混凝土蜂窝麻面、气孔、色差等外观病害,提高混凝土表观质量[3]。本研究通过成型混凝土试件对比探讨多款不同类型脱模剂的成膜性能和脱模性能,同时利用图像分析软件对混凝土外观气孔分布和气孔大小进行对比分析,以筛选可大幅改善混凝土表面质量的脱模剂,为相关工程建设提供参考。

1 试验原材料及方法

1.1试验原材料

水泥:本试验采用福建龙岩龙麟P·O 42.5 级水泥,其基本物化指标如表1。

表1 水泥基本物理性能指标

细骨料:人工砂,细度模数为2.6~3.1,含泥量2%,泥块含量0.5%;机制砂,石粉含量2.6%,亚甲蓝0.5g/kg。

粗骨料:5~25mm 连续级配碎石,含泥量0.5%,泥块含量0.2%。

外加剂:复合型高效减水剂。

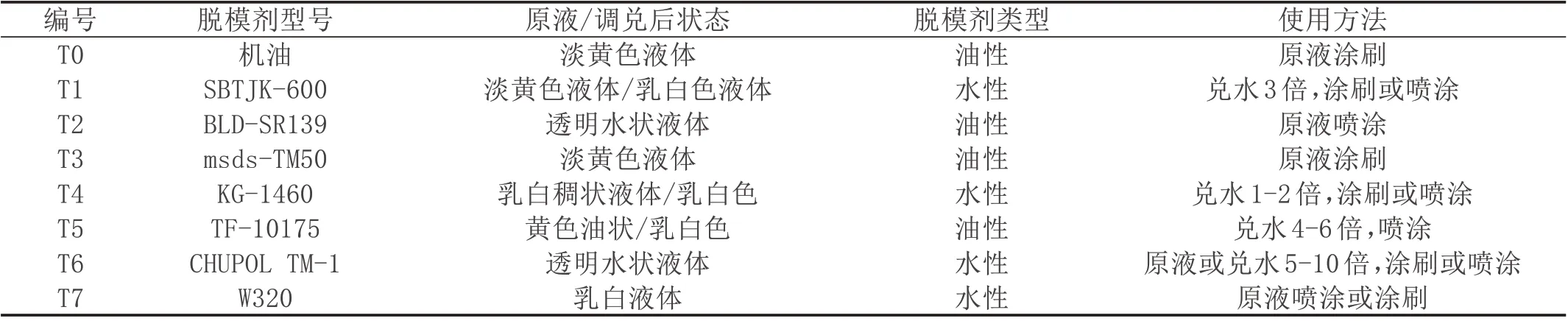

模板及脱模剂:模板采用钢模板;脱模剂采用市售7 款脱模剂及1 款机油作为比较,脱模剂试验编号及物理性能见表2。

表2 混凝土脱模剂试验编号及物理性能

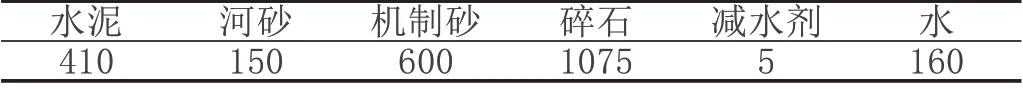

1.2试验配合比(见表3)

表3 混凝土配合比 (kg/m³)

1.3试验方法

脱模剂的使用性能按照《混凝土制品用脱模剂》JC/T 949-2021中的要求进行试验。

参照《普通混凝土拌合物性能试验方法标准》GB/T 50080-2016 标准配制C30 混凝土,试验采用尺寸为150mm×150mm×550mm 金属试模成型混凝土试件,根据不同型号脱模剂厂家提供的使用方法及要求,采用软毛滚筒刷将脱模剂均匀涂覆在模具内侧,待脱模剂干燥后成型混凝土试件。48h 后脱模,记录试件脱模的难易程度以及混凝土在模具内壁的粘附情况。试件脱模后每个试件随机选取一个面,在试件表面标记一块10cm×10cm 的区域,为消除试件成型时的边界效应,选取区域为表面的中间位置选取,并保证每个试件的标记区域位置相同,在控制自然光条件与人工光源条件处于相同水平下,采用高清数码相机拍照记录混凝土表面情况,利用Image Pro 图像分析软件对图片进行处理后,分析每个混凝土试件拍照区域表面气孔大小、气孔面积、色差情况。

2 试验结果分析

2.1成膜性能及表面干燥成膜时间

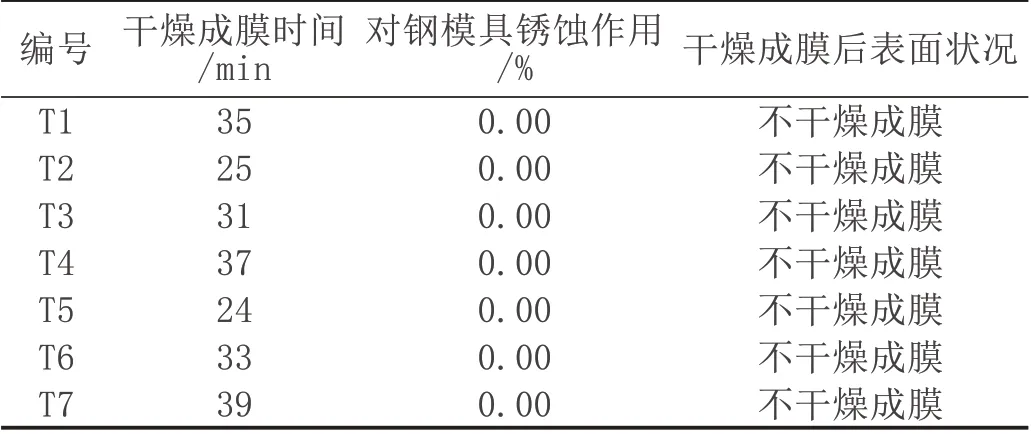

按GB/T 1728-2020 中表面干燥时间测定法的乙法(指触法)规定进行,试验温度为(23±2)℃,试验相对湿度为(50±5)%。脱模剂喷涂10min 后每分钟用手指轻触试模表面,记录喷涂结束至手指轻触试模表面感到有些发黏,但无液体粘在手指上的时长,即为表面干燥成膜时间。试验结果见表4。

表4 混凝土脱模剂成膜时间及对钢膜锈蚀情况

从表4 可以看出,不同厂家、型号的水性、油性脱模剂在金属模板上涂覆后,均能形成一层薄层隔离膜,且都表现为不干燥状态,以油状薄层的形式附着在金属模板表面。在试验室环境下,各模板成膜时间大致相同,均在半小时左右,最长时间为39min,最短为24 分钟。试验所用7款脱模剂在规范要求试验环境下静置48h后表面均无锈蚀,脱模剂形成的油性薄膜可隔绝空气,避免金属模板与空气接触产生锈蚀,同时也说明脱模剂本身不含有对金属材料具有腐蚀作用的成分。

2.2脱模性能及混凝土表观气孔分布

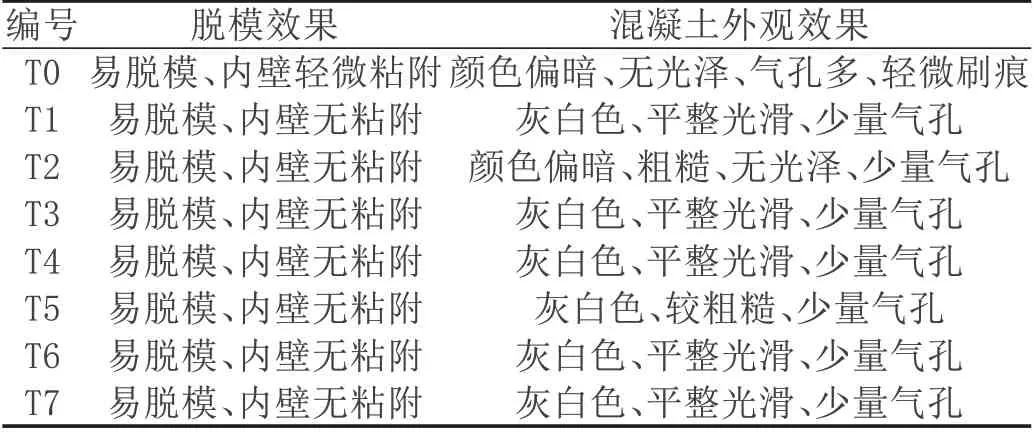

试件成型48h 后拆模,各款脱模剂脱模效果及混凝土外观效果比较结果见表5。

表5 混凝土脱模性能的分析

为避免或减小试模边缘漏浆及振捣不到位的影响,每个试件任取一个表面,在中心位置标记10cm×10cm的区域拍照进行分析。

通过观察分析可知,除T0 试件外,各试件表面均无油迹、锈斑,在同一视觉空间内,T2 混凝土表面存在色差,其余混凝土试件颜色一致,色泽均匀。各试件均存在肉眼可见的气孔,气孔分散,气孔直径均不超过3mm。

2.3混凝土表观气孔数量及大小分析

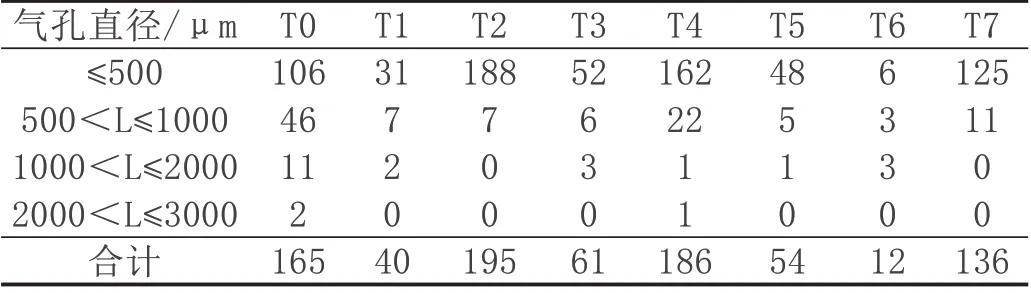

利用Image Pro 图像分析软件分析涂覆不同脱模剂后混凝土表面气泡的分布情况。由于混凝土表面并非为镜面状态,直径不小于200μm 的气孔用肉眼难以分辨,因此只统计分析气孔等效圆面积直径不小于200μm 的气孔。使用不同脱模剂后混凝土试件表面气孔数量情况见表6。

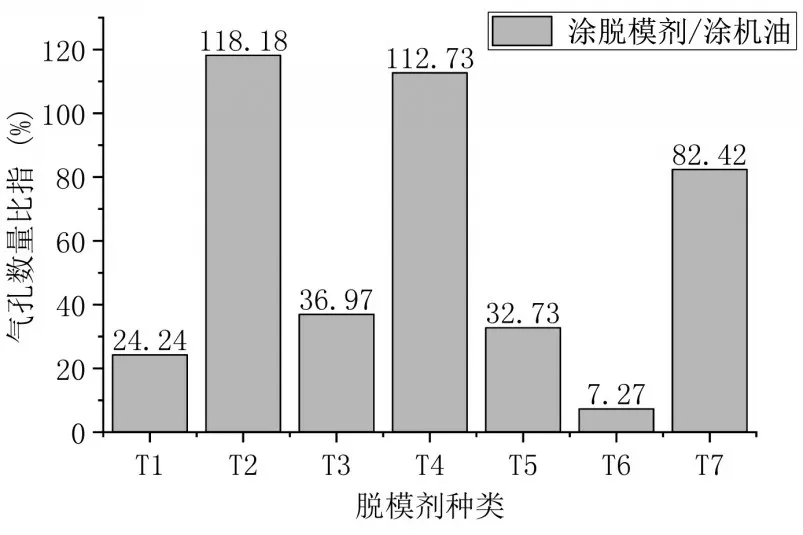

涂敷不同脱模剂的混凝土表面气孔数量对比如图1 所示。相比于涂普通机油,涂覆T1、T3、T5、T6 这四款脱模剂的试件表面气孔数量明显减少,分别减少75.76%、63.03%、67.27%、92.73%,涂覆T7 脱模剂试件表面气孔减少17.58%。涂覆T2、T4 脱模剂后气孔总数量略有增加,从表6 可知,其主要是由于气孔等效圆面积直径小于500μm 部分气孔数量比较多,而直径大于500μm部分气孔明显减少。

图1 涂覆脱模剂混凝土表面气孔数量对比

表6 不同脱模剂混凝土试件表面气孔大小分布

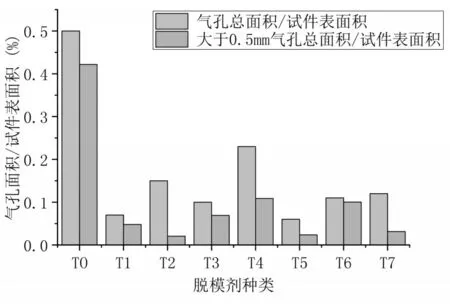

直径大于500μm气孔数量和直径小于500μm气孔数量与所有气孔总数占比情况如图2 所示。涂覆脱模剂后,混凝土表面气孔等效圆面积直径大于500μm 的气孔数量大幅减少,直径小于500μm 气孔数量与气孔总数量占比平均为82.4%,最大达96.4%。

图2 大于0.5mm气孔分布情况

从图2 可知,相比于使用T0 脱模剂,仅T6 脱模剂混凝土试件表面直径小于500μm 气孔数量与总数量的比值低于T0,但结合图1 可知,T6 脱模剂混凝土表面总气孔数量大幅减少,仅为使用T0 脱模剂混凝土表面气孔总量的7.3%。由此可见,使用脱模剂后减少了混凝土表面气孔数量,且抑制了大气孔的生成。

直径大于500μm 的气孔为较明显气孔,因此单独对该直径范围的气孔进行分析,直径大于500μm 的气孔平均直径如图3 所示,相比于使用T0 脱模剂,涂敷T3、T6脱模剂后大于500μm的气孔直径有所增大,其余四款气孔直径都减小。

图3 直径大于0.5mm气孔平均直径

图4 涂覆脱模剂后混凝土表面气孔面积占比

可见,T3、T6 脱模剂对混凝土表面的小气孔消除能力较强,在加强振捣情况下,综合消泡能力进一步提升。

3 结论

通过系统性地研究七种混凝土脱模剂的施工性能以及对混凝土表观质量的影响,主要得到以下结论:

⑴所用脱模剂均可在金属模板表面形成一层不干燥薄层隔离膜,且具有一定防止金属模板生锈的作用。

⑵脱模剂对改善混凝土表面气孔作用明显,相比于使用机油,试验所用7 款脱模剂成型的试件表面光滑平整,气泡大幅减少,其中T1、T3、T5 三款相比于其他四款综合效果更佳。

⑶T1、T5 脱模剂对混凝土表面气孔的控制效果相当,且优于其他款脱模剂,T6 脱模剂对于抑制直径小于500μm 的气孔效果最佳,适当提高振捣频率或振捣时间,其表观气泡抑制效果将进一步提升。

⑷不同的脱模剂对施工环境、混凝土拌合物装填、模板材质的适应性都不同,选择合适的脱模剂及正确的喷涂方式是清水混凝土工程施工中非常重要的一环,可以很大程度地改善混凝土表面质量。