改良桩基清渣淤泥土承载力特性及机理研究

李琴

(1 中交一公局厦门工程有限公司;2 中交一公局厦门检测技术有限公司)

0 引言

随着经济的高速发展,交通基础工程发展迅速,一方面,随着公路工程大量的扩建、新建,路基需要很多的填土材料,通常情况下,填土材料的获取主要通过开山采土或者开挖田地等方式,这种取材方式对环境的破坏程度很大,触碰了保护生态环保的红线;另一方面,公路工程建设过程中,经常会产生许多难以直接利用的淤泥土,包含且不限于桩基清渣淤泥土等,这些淤泥土具有高含水量、低强度等特性,以致于无法满足路基工程填料的要求,因此通常采用废弃堆放方法,不仅危害环境,还浪费资源。若能将这些废弃的淤泥土改良,使之成为满足要求的填土材料,然后用于路基填筑,不仅有助于满足公路建设的填土需求,还可以避免由于堆放废弃淤泥土引起的废固污染。本研究通过处理改良桩基清渣淤泥土,旨在提供一定的淤泥改良技术及试验应用指导。

1 试验材料与方法

1.1试验材料

1.1.1桩基清渣淤泥土

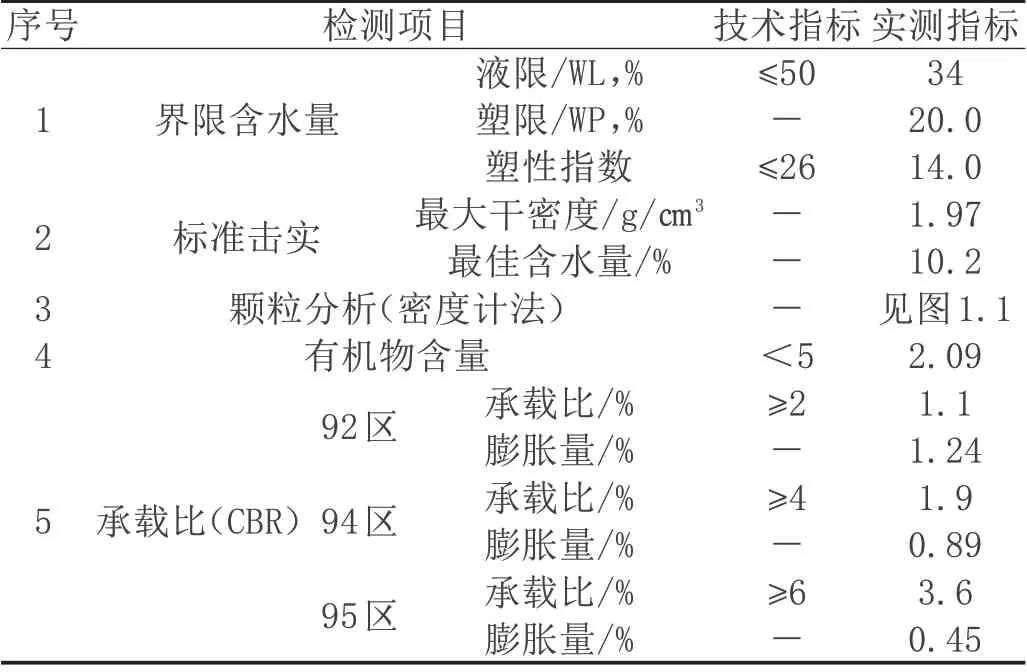

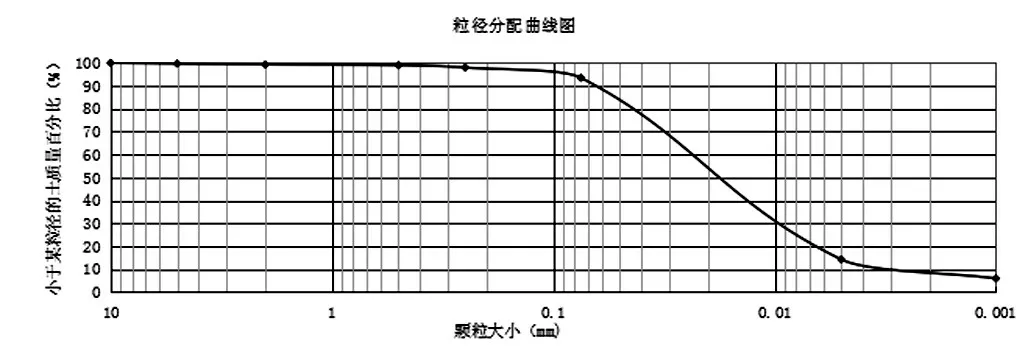

选取海南铺前大桥桩基清出来的淤泥土作为样品,性能见表1,粒径分配图见图1。

综合表1、图1数据可以得出:铺前大桥桩基清渣淤泥属于低液限粉质黏土,CBR 性能指标不满足《公路路面基层施工技术规范》要求。

表1 桩基清渣淤泥技术指标

图1

1.1.2改良剂

根据该淤泥含水量高、力学性质差、不易搅拌与分散等特点,优选改良剂如下:

⑴水泥:42.5普通硅酸盐水泥。

⑵生石灰:CaO+MgO含量≥75%。

1.2试验方法

⑴层铺+翻铺法。

根据工程施工实际情况,模拟路拌法工艺在试验室内采取层铺+翻铺法相结合的混合技术,具体操作如下:称取合适质量的淤泥土与改良剂,将淤泥土与改良剂均分为两份,均匀铺撒一层淤泥土后,在淤泥土上面均匀铺撒改良剂,然后用铲子进行翻铺,待混合较充分后,再均匀铺撒另一层淤泥土与改良剂,再进行翻铺,混合较充分后放置室外进行风干,见图2、图3。

图2 室内试验

图3 室外风干

⑵击实试验。

参照JTGE40-2007《公路土工试验规程》中重型击实试验方法。

⑶承载力试验。

参照JTGE40-2007《公路土工试验规程》中承载比试验方法。

2 击实试验结果

2.1水泥改良淤泥土击实试验结果

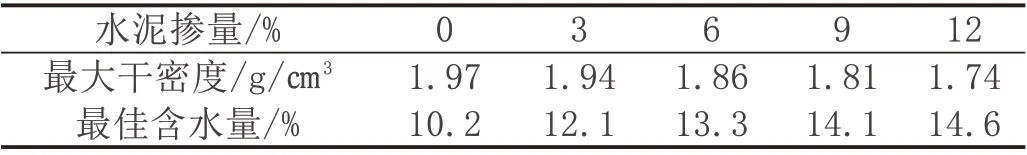

取水泥掺量为0、3%、6%、9%、12%的淤泥土进行击实试验,试验数据结果见表2。

表2 水泥-淤泥改良土最佳含水量和最佳干密度试验结果

分析表2可以得出:

随着水泥掺量提高,淤泥改良土最佳含水量随之提高,掺量为0 时,最佳含水量为10.2%,掺量为12%时,最佳含水量为14.6%,整体增幅为43.1%;另外,随水泥掺量提高,最大干密度不断降低,掺量为0 时,最大干密度为1.97,掺量为12%时,最大干密度为1.74,整体减小幅度为11.7%。分析原因为:水泥加入淤泥中后,与淤泥土中的水发生了水化反应,土颗粒表面水膜因此变薄,从而导致最大干密度减小,最佳含水量提高。

2.2生石灰改良淤泥击实试验结果

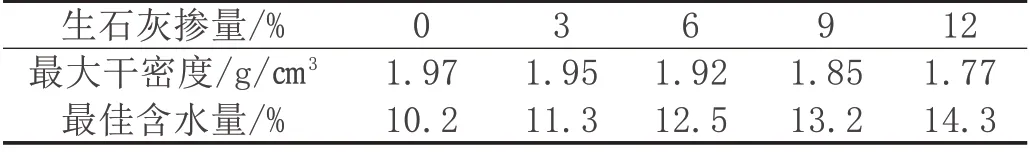

取生石灰掺量为0、3%、6%、9%、12%的淤泥土进行击实试验,试验数据结果见表3。

表3 生石灰-淤泥改良土最佳含水量和最佳干密度试验结果

分析表3可以得出:

随着生石灰掺量增加,淤泥改良土最佳含水量随之提高,掺量为0 时,最佳含水量为10.2%,掺量为12%时,最佳含水量为14.3%,整体增幅为40.2%,略小于掺水泥的增幅;另外,随生石灰掺量增加,最大干密度不断降低,掺量为0 时,最大干密度为1.97,掺量为12%时,最大干密度为1.77,整体减小幅度为10.2%,略小于掺水泥的减幅。

3 CBR试验结果

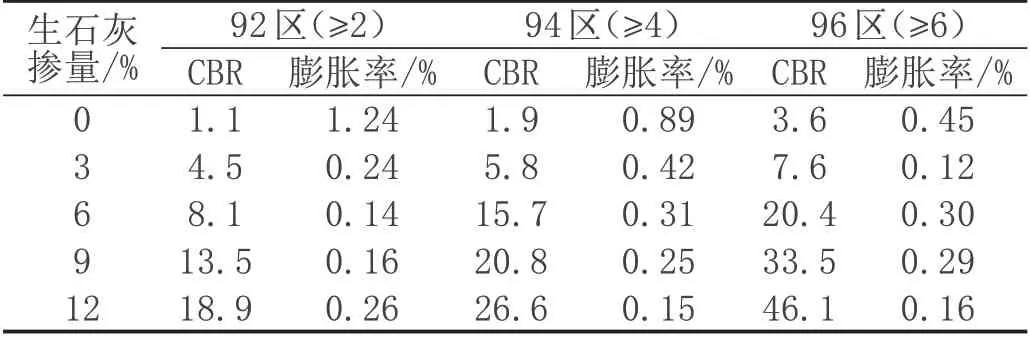

取水泥和生石灰掺量为0、3%、6%、9%、12%的淤泥改良土进行CBR试验,试验数据结果见表4、表5。

表4 水泥-淤泥改良土CBR值试验结果

表5 生石灰-淤泥改良土CBR值试验结果

分析表4、表5可以得出:

⑴随着水泥掺量的增加,淤泥改良土的CBR 值呈增大趋势。水泥掺量为0 时,淤泥土92 区、94 区、96 区的CBR 值分别为1.1、1.9、3.6,均不满足二级公路路基施工要求;当水泥掺量为3%时,淤泥改良土92 区、94 区、96 区的CBR 值分别为5.6、6.2、11.5,其CBR 值强度满足二级公路路基施工要求;随着水泥掺量增加为6%、9%、12%,淤泥改良土的CBR 值显著提高。说明水泥作为淤泥土的改良剂,能较好地改善其强度指标。

⑵随着生石灰掺量的增加,淤泥改良土的CBR 值呈增大趋势。当生石灰掺量为3%时,淤泥改良土92区、94区、96 区的CBR 值分别为4.5/5.8/7.6,其CBR 值强度满足二级公路路基施工要求,随着生石灰掺量增加为6%、9%、12%,其淤泥改良土的CBR 值显著提高。说明生石灰作为淤泥土的改良剂,能较好地改善其强度指标。

⑶对比改良后的CBR 值,可以看出水泥较生石灰改良效果更好。

⑷掺入水泥和生石灰后,淤泥改良土的膨胀率有所降低,但改良剂掺量与膨胀率的变化并无明显规律,且变化也不明显,膨胀率在0.12%~1.24%上下浮动,说明改良剂掺量对淤泥改良土的膨胀率影响不大。

4 SEM微观结果分析

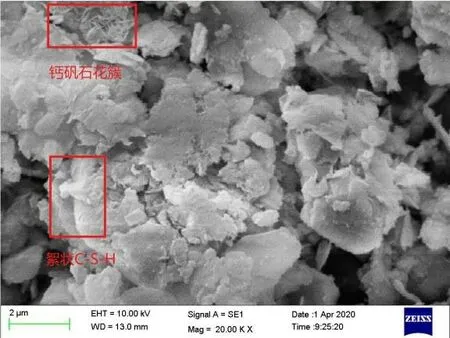

4.1水泥改良淤泥土的影响研究

水泥作为改良剂的淤泥改良土的SEM 图见图4、图5。

图4

图5

从图4、图5 我们可以看到纤维状的钙矾石花簇及针状的钙矾石晶体,也能够观察到絮状C-S-H 胶凝体和大颗粒团聚,这是因为水泥作为改良剂与淤泥土混合之后,水泥与土中的水发生了水化反应,水化产物生成后,有的产生大量纤维状钙矾石晶体,纤维状的晶体向外延伸,在泥土颗粒间隙形成网状构造,进一步形成水泥石骨架,有的则与泥土中具有活性的细颗粒反应,加强骨架结构。水化产物中生凝胶粒子C-S-H 的比表面积很大,具有强大的表面能,因此,其表面有很大的吸附力,可以吸附较大颗粒土团,进一步团聚起来形成水泥土的团粒结构,形成坚固的结合体,宏观表现为淤泥改良土的CBR 值强度提高。此外,水化产物的另一种物质Ca(OH)2,会与空气中的CO2发生化学反应生产CaCO3,进一步提高淤泥改良土的强度。

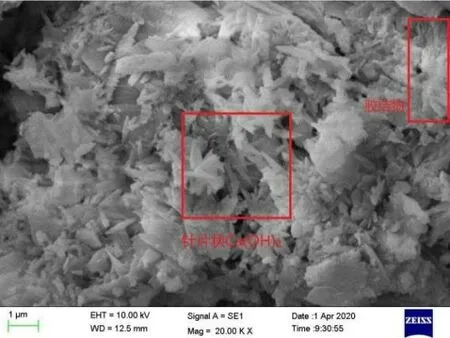

4.2生石灰改良淤泥土的影响研究

生石灰作为改良剂的淤泥改良土的SEM 图见图6、图7。

图6

图7

从图6、图7 我们可以看到大量的针片状Ca(OH)2晶体和胶结物,这是因为将生石灰作为改良剂掺入淤泥土后,在淤泥土中水的作用下,生石灰迅速消解,产生Ca(OH)2和少量Mg(OH)2,并离解出Ca2+,Ca2+和K+和Na+发生离子交换反应,使胶体吸附层变薄,降低了电位,从而使黏土的胶体絮凝形成胶结物,使淤泥土的塑性指数下降并水稳定成型,形成早期强度。其次,Ca(OH)2绝大部分以结晶水的形式存在,形成(Ca(OH)2·nH20)晶体,此晶体与土粒结合形成共晶体,进一步填充了淤泥土颗粒间的孔隙,将土粒胶结成一个整体,使改良土的强度和水稳定性得到改善。最后,Ca(OH)2会不断和空气中的CO2反应,生成具有较高强度和水稳定性的CaCO3颗粒,进一步提高土体的强度。

5 结论

⑴水泥和生石灰掺量在0~12%范围内,随着改良剂掺量的提高,淤泥改良土的最佳含水量随之提高,最大干密度随之降低。

⑵水泥和生石灰掺量在0~12%范围内,随改良剂掺量提高,淤泥改良土的CBR 值随之提高,而膨胀率有所降低但变化无规律且不明显,其中,水泥较生石灰改良效果更理想。

⑶通过SEM 微观分析发现:水泥作为改良剂主要通过水化反应形成的水泥石起骨架作用,并通过Ca(OH)2的物理、化学作用来增加土体的强度。

⑷生石灰作为改良剂主要通过Ca(OH)2的物理、化学作用来形成土体的早期强度和后期强度。