环氧树脂混凝土薄层表面处理工艺研究

陈乘鑫

(福建顾林建筑研究院有限公司)

0 引言

钢桥面铺装是一种铺设于钢桥面板的用于保护钢桥面板的附属结构,但在长期荷载作用下,铺装层容易产生病害,如坑槽、裂缝、鼓包及抗滑性能不足等,对于铺装层病害,常用的解决方法为铣刨后重新铺设、采用修补材料局部维修及薄层加铺技术。其中薄层加铺技术相比于铣刨后重新摊铺具有节省施工时间的优点,对比局部维修具有表面整洁美观的优点,但对于薄层加铺技术,不仅需要对原铺装结构进行修复,还应具有足够的抗滑性能,保证车辆的安全通行。

目前常用的混凝土表面处理方法主要有以下几种方法:

⑴刻槽工艺。

刻槽工艺是在水泥混凝土路面施工时常用的一种表面处理方法,其控制要素有槽走向、槽宽、槽神、槽间距。其中,常用的槽走向为横向和纵向,斜向刻槽较为少见。纵向刻槽方向与行车方向平行,用于易侧滑路段可以产生横向摩阻力作为向心力;横向刻槽是使用最为广泛的刻槽方向,其方向与行车方向垂直,为路面提供更大的摩擦系数。研究表明,刻槽的槽型和槽深对抗滑性能无显著影响,槽型对耐用性有一定影响,对于重载高速公路可使用矩形槽。

⑵露石法。

露石水泥混凝土在国内的使用较少,其原理是通过在浇筑后喷洒缓凝剂使得道路表面的砂浆的凝结时间晚于混凝土,在混凝土达到一定强度后冲洗表撒布碎石浆,粗集料出露,增加路面的抗滑系数。这种方法对混合料中的粗集料、细集料以及水泥都有一定要求,路面平整度难以控制,适用范围较小。

⑶金刚石研磨路面。

金刚石研磨法是采用金刚石刀片切割水泥混凝土路面,研磨4~6mm 形成纵向纹理构造,其刀片为密间距排布,在研磨过程中需要不断用水冷却刀片,延长其使用寿命。研磨后的路面成“灯芯状”,微观纹理和宏观纹理都较为丰富。

⑷撒布碎石工艺。

撒布碎石工艺是在混合料浇筑、整平后于表面撒布坚硬、耐磨的玄武岩碎石或陶瓷颗粒,形成均匀分布,具有抗滑性能良好、平整度易控制、寿命长、磨损后易更换等优点,但撒布的均匀性需要严格控制。

⑸扫毛法。

扫毛法是在抹面结束后用扫帚拉扫,均匀扫出路表面纹理,具有操作简单、成本低的优点,但这种纹理寿命极为短暂,抗滑性能较差。

⑹滚槽工艺。

滚槽工艺是使用滚槽器对混凝土表面进行滚压,生成的沟槽较扫毛法更深但仍然存在寿命短暂、抗滑性能差的缺陷。

环氧树脂混凝土具有施工便利,性能优异的特点,可作为钢桥面铺装薄层加铺材料,但目前相关研究较少,尤其是对其表面处理工艺的研究较少。部分应用于普通混凝土的表面处理方式对于环氧树脂混凝土并不适用,本研究选取了经工程验证后的两种常用的表面处理方法,对比不同处理工艺的抗滑性能。

1 研究方法

根据环氧树脂混凝土材料的特性,拟采用两种方法提升其抗滑性能。

⑴在涂布环氧树脂粘结剂后在表面撒布碎石,形成粗糙表面。

⑵对环氧树脂混凝土进行刻槽处理,以此提高路用效果。

2 试验内容

2.1试验概况

路面常用的抗滑性能测试方法有手工铺砂法、电动铺砂仪、车载式激光构造深度仪、摆式仪、数字摆式仪、单(双)轮式横向力系数测试系统等。为了兼顾测试便利性与准确性,使用摆式摩擦系数测定仪作为试验仪器进行抗滑性能测试,测试指标为摩擦系数。试验仪器的操作方法、测点选取、数据处理等内容参照《公路路基路面现场测试规程》(JTG 3450-2019)。

2.2试验路段

⑴撒布碎石法处理路段:

将碎石铺撒在涂布后的环氧树脂粘结剂表面。

⑵刻槽法处理路段:

在混凝土养护完成后以30mm 为间距、6mm 为槽宽、3mm为深度进行横向刻槽处理。

⑶对照路段:

将不进行任何表面处理的环氧树脂混凝土路面作为对照路段,该路段已进行过多次BPN 值测试,基于大量试验验证其BPN 值范围主要在65~70 之间。为了在不影响试验结果的情况下简化试验步骤,故对照路段不需要在此次试验中再次进行测试,以68作为其BPN值进行比较。

2.3试验仪器与设备

试验主要使用以下试验仪器及设备:

⑴摆式摩擦系数测定仪;

⑵喷水壶;

⑶路面温度计;

⑷毛刷及扫帚。

2.4试验过程

首先使用毛刷及扫帚清洁路面,在试验路段根据《公路路基路面现场测试规程》(JTG 3450-2019)共选择20 个测试位置,其中撒布碎石法处理路段测试位置和刻槽法处理路段测试位置各10个,每个测试位置选择3个测点,在校正摆式摩擦系数测定仪后对路面洒水开始测试,记录摆式摩擦系数测定仪读数及路面温度。

3 试验结果与分析

3.1试验结果及数据处理

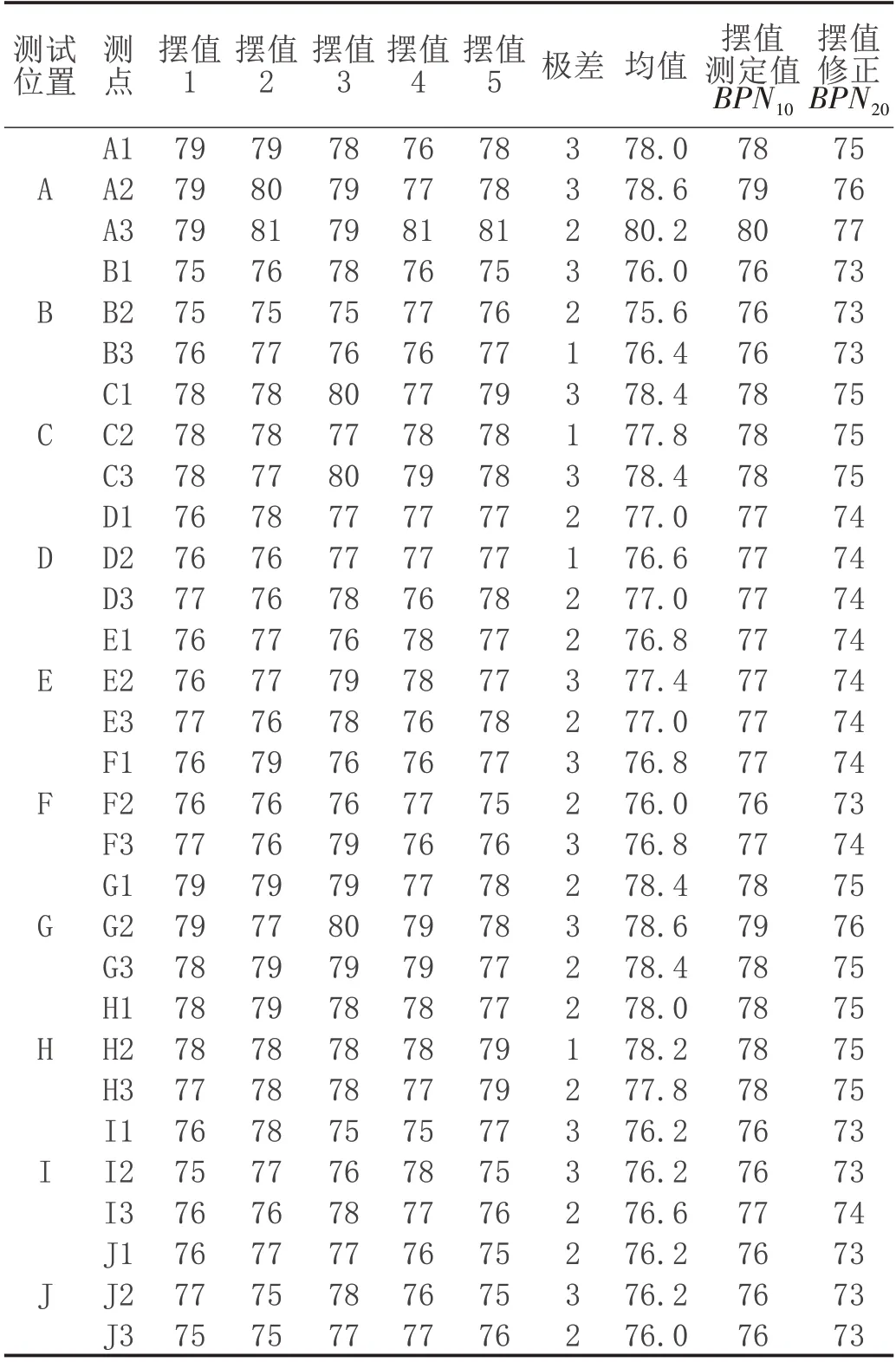

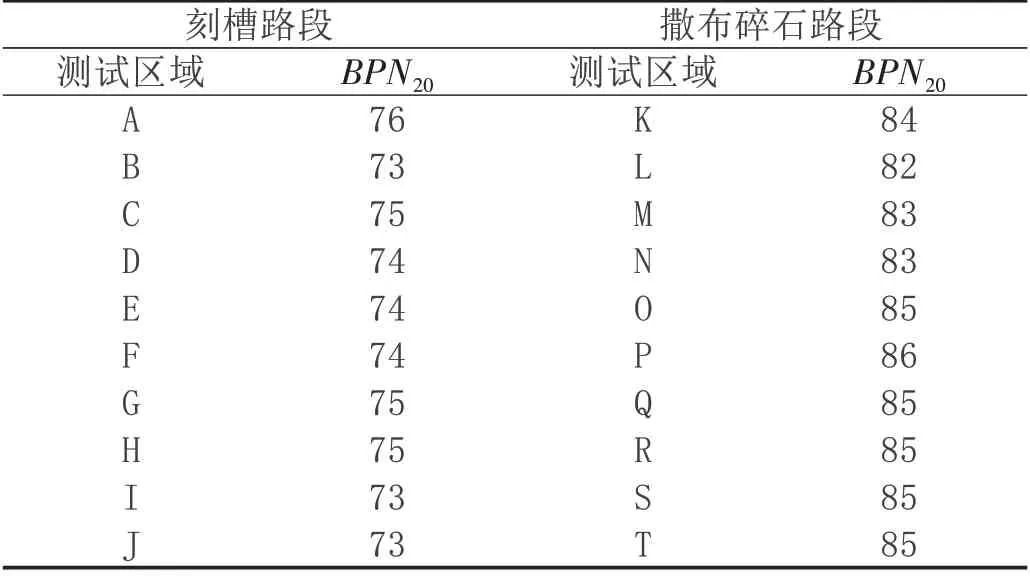

使用摆式摩擦系数测定仪对检测路段进行BPN 值测定,撒布碎石工艺路段测试结果如表1 所示,刻槽工艺路段测试结果如表2所示。

表1 刻槽工艺试验结果

表2 撒布碎石工艺试验结果

表中数据测试时路面温度为10℃,根据《公路路基路面现场测试规程》(JTG 3450-2019),应对数据进行温度修正(修正后数据已加入表中),修正公式为:

式中:

BPN20——换算成标准温度20℃时的摆值;

BPNT——路面温度T时测得的摆值;

ΔBPN--温度修正值按表T 0964-2采用。

对各测试区域三个测点的BPN20 取平均值并取整,得到各测试区域摆值BPN20如表3所示。

计算两路段的统计学指标,其结果如表4。

3.2结果分析

各路段测试区域各10 个,根据《公路路基路面现场测试规程》(JTG 3450-2019),在进行数据筛选时,舍弃在Xˉ± kS 范围以外的实测值。如表3、表4 所示,各测试区域均为正常数据,无舍弃数据。说明这两种工艺应用于环氧树脂混凝土薄层时均有稳定的抗滑性能表现。

表3 测试区域摆值BPN20

表4 各路段统计学指标

由于该试验属于单边置信水平的试验,各路段代表值计算公式以taN为t分布系数,公式如下。

在保证率为95%的情况下,撒布碎石路段BPN 代表值为83.61,刻槽路段BPN 代表值为74.20;在保证率为90%的情况下,撒布碎石路段BPN 代表值为83.78,刻槽路段BPN 代表值为73.77。对BPN 值进行取整,保证率为90%和95%的情况下,撒布碎石路段BPN代表值为84,相比于对照路段提升23.5%;刻槽路段BPN代表值为74,相比于对照路段提升8.8%;撒布碎石路段BPN显著大于刻槽路段。

由于各路段均为BPN,无量纲差异且无数量级差异,故使用标准差作为离散程度指标,由表4 知,撒布碎石路段离散程度较刻槽路段大,其原因是撒布碎石存在因撒布不均匀以及撒布碎石本身结构的差异,都可能导致抗滑性能存在一定差异,而刻槽路面中这种差异不明显。在对比各方向的抗滑系数变化时,由于刻槽路段中在偏离垂直方向后抗滑性能下降明显,故对于横向抗滑性能只进行定性对比分析。纵向抗滑性能从BPN 数据上看,撒布碎石工艺显著优于刻槽工艺,离散程度方面刻槽工艺略优于撒布碎石工艺;横向抗滑性能方面,撒布碎石抗滑性能不因方向而改变,显著优于刻槽工艺。

4 结论

⑴采用撒布碎石工艺进行表面处理的路面,其抗滑性能显著高于刻槽工艺,并且撒布碎石工艺处理后的路面在各个方向上的抗滑性能均有着良好的表现,而刻槽路面其抗滑性能受槽方向影响各不相同,适用性较撒布碎石工艺差。在行车过程中,撒布碎石增加了横向摩擦力,有助于减少和降低事故发生概率,提高了行车安全性。

⑵撒布碎石工艺的施工难度较刻槽工艺小,且易于维修和替换,撒布碎石在磨损后可再次撒布,刻槽工艺破损后修复难度大,属于不可逆的表面处理工艺。

综上所述,对于环氧树脂混凝土薄层宜采用撒布碎石工艺提升其抗滑性能。