中厚砂层条件下水泥搅拌桩加固地连墙成槽变形分析研究

耿东锋

(中铁一局集团(广州)建设工程有限公司)

0 绪论

近年来,随着我国经济的快速增长,城市化进程发展快速,地下商城、地铁等大量地下工程发展规模壮大,地下空间的开挖深度越来越深,地下连续墙成为了深基坑围护结构中的重要施工方法,具有阻挡土体、抑制渗透等功能。然而,在我国沿海地区,深基坑工程多数处于软弱地层的不良地质条件中,给地连墙的成槽施工与深基坑的开挖施工带来很多问题与挑战。目前,在深基坑开挖施工技术方面都较为成熟,但对处于砂层、淤泥等不良地质条件下的深基坑工程,其开挖支护施工仍具有较大的难度与风险。

针对不良地质条件下深基坑开挖支护的施工难题,多数学者对深基坑加固及围护结构的施工进行了数值研究分析。麻凤海[1]通过MIDAS模拟分析不同搅拌桩直径对软土条件下深基坑支护结构变形的影响;杨世华[2]采用有限元方法结合实测数据分析不同支护方案对超大软土深基坑工程变形的影响;于廷新[3]结合紧邻题录的深厚淤泥基坑工程,采用三维数值方法分析深厚淤泥对土体及铁路的影响规律,并总结深基坑的加固方案;张焕荣等[4]采用MIDAS有限元软件模拟分析地连墙支护下深基坑开挖引起临近隧道的变形,通过对比计算验证了搅拌桩加固的可靠性,为实际工程施工提供了参考;林晓春[5]基于修正硬化模型模拟分析深基坑施工过程对支护结构与土体变形的影响规律;黄涛[6]采用有限元方法模拟分析被动区深层搅拌桩加固对深基坑围护结构侧墙、坑底土体及坑后土体的影响;尹幸乐[7]采用FLAC3D 软件进行数值模拟,并结合现场试验分析软土条件下地连墙施工与深基坑加固对基坑开挖施工的影响;段尚磊[8]采用MIDAS-GTS 模拟分析深基坑裙边加固工程效应,并优化裙边加固施工方案。

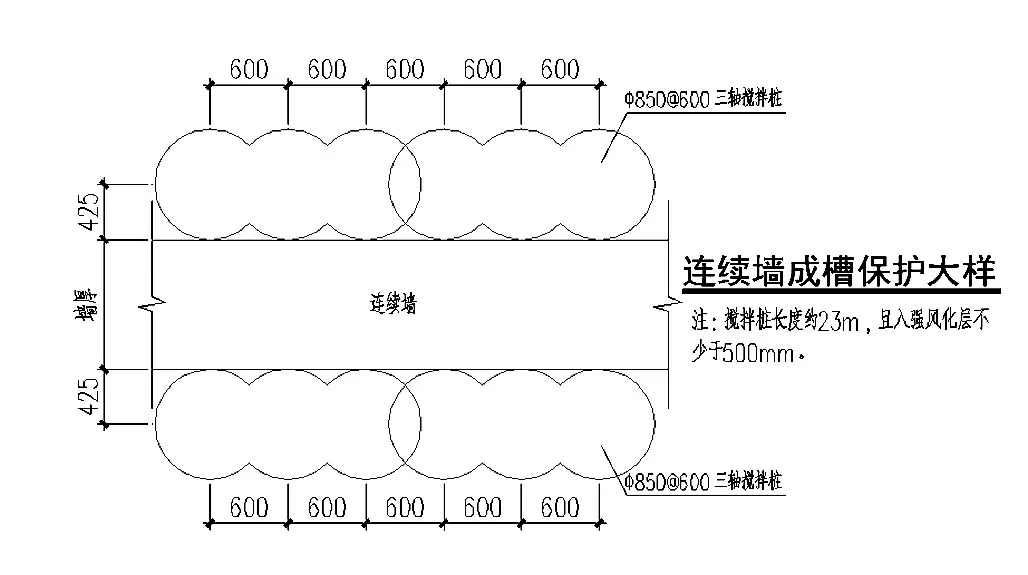

广州市轨道交通七号线二期某地铁车站深基坑工程处于中厚砂层不良地质中,在地连墙施工中,容易造成成槽塌孔,影响地连墙施工质量及后续深基坑开挖施工,因此,采用水泥搅拌桩进行地连墙槽壁加固。本文结合该工程的施工问题,采用FLAC3D 建立数值模型,模拟分析有无搅拌桩支护下地连墙成槽施工及浇筑施工过程中槽段的变形情况,验证水泥搅拌桩槽壁加固措施的有效性,为实际工程施工提供指导。

1 工程概况

某地铁车站设计全长172.8m,标准段宽度21.5m,基坑深度27m,建筑面积14260m2。结构底板设计厚度1000~1800mm,采用C35P10 抗渗混凝土,负二层中板设计厚度700mm,负一层中板设计厚度600mm,采用C35P8抗渗混凝土,顶板设计厚度800mm,采用C35P8抗渗混凝土,侧墙设计厚度900~1100mm,采用C35P8~P10 混凝土(负三层侧墙为P10,其余为P8)。地连墙两侧采用水泥搅拌桩进行槽壁加固,搅拌桩长度23m。

本站的不良地质主要为淤泥质粉细砂层及淤泥质中粗砂层。其松散、遇水崩解软化的特性将对地下连续墙的施工质量带来较大影响。可能造成连续墙成槽塌孔,连续墙接缝处夹砂造成开挖后涌水。同时,由于站址四周均为珠江水系,地下水水头压力较高,具有一定的承压性,基坑的小渗漏可能极快的发展为涌砂、涌泥,对基坑安全带来较大影响。

根据勘测单位给出的原位试验结果和土工试验数据,并参考当地工程经验选取材料参数,各土层力学性能参数值如表1。

表1 土层材料的各项力学性能参数

2 深基坑水泥搅拌桩支护地连墙成槽变形分析

2.1 FLAC3D简介

FLAC 3D(Fast Lagrangian Analysis of Continu a)由美国ITASCA 公司开发的仿真计算软件,是二维的有限差分程序FLAC2D 的拓展,能够进行土质、岩石和其它材料的三维结构受力特性模拟和塑性流动分析。通过调整三维网格中的多面体单元来拟合实际的结构。单元材料可采用线性或非线性本构模型,在外力作用下,当材料发生屈服流动后,网格能够相应发生变形和移动(大变形模式)。FLAC3D 采用了显式拉格朗日算法和混合-离散分区技术,能够非常准确地模拟材料的塑性破坏和流动。由于无须形成刚度矩阵,因此,基于较小内存空间就能够求解大范围的三维问题。

2.2水泥搅拌桩加固地连墙数值模型建立

本文根据工程土层参数及地连墙的支护方案,采用FLAC3D 建立数值模型,模型如图1、图2 所示,土层模型沿地下连续墙方向长取60m,宽度范围取30m,深度为75m。

图1 水泥搅拌桩槽壁加固示意图

图2 搅拌桩支护模型

2.3成槽施工阶段分析

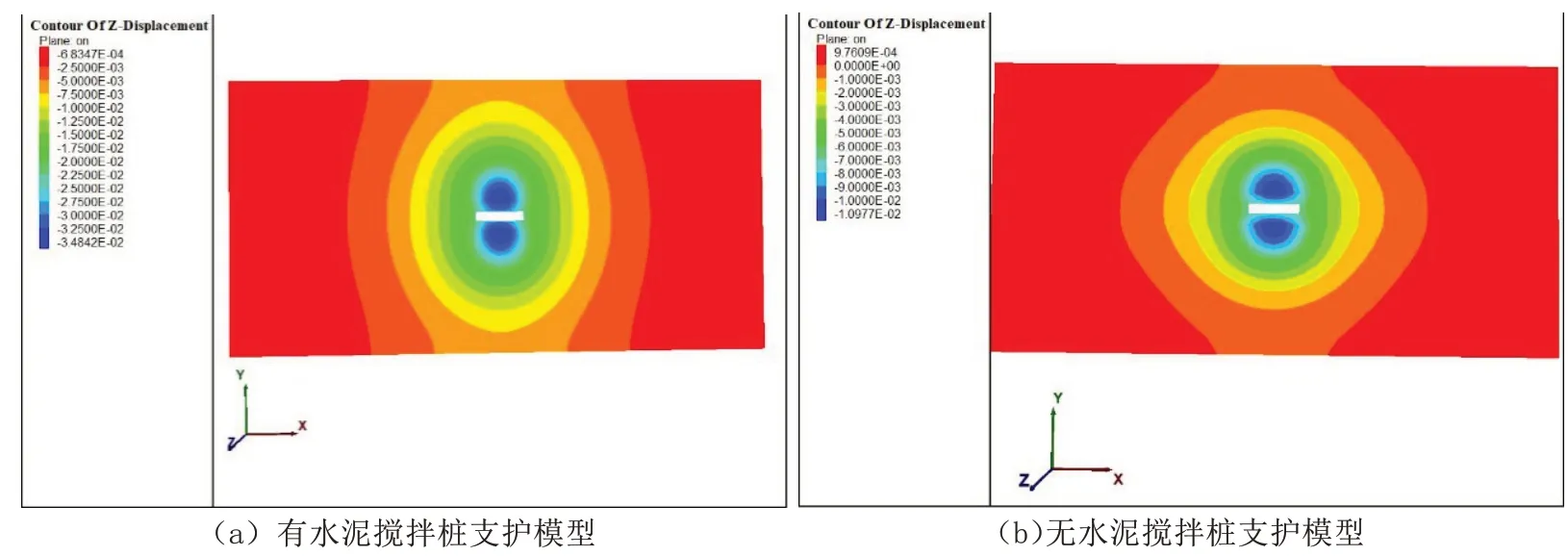

为了研究水泥搅拌桩支护对地下连续墙成槽变形的影响,本节分别建立有水泥搅拌桩支护与无水泥搅拌桩支护两种模型,对比分析成槽过程中槽壁的位移及沉降分布情况。图3 为两种模型的沉降云图,图4 为两种模型在成槽施工阶段槽壁的水平位移云图。由图3 分析可知,在成槽施工过程中,土体的沉降槽口两侧呈对称分布,在槽壁处沉降值最大,并沿槽壁两侧扩散;其中,采用水泥搅拌桩支护的模型沉降值较无水泥搅拌桩支护的模型沉降值小,且扩散范围也相对减小。由图4分析可知,采用水泥搅拌桩支护能够明显减小槽壁两侧的水平位移。由此可知,水泥搅拌桩能够明显降低地连墙成槽施工过程中槽壁两侧土体的沉降及水平位移,保证成槽施工的稳定性。

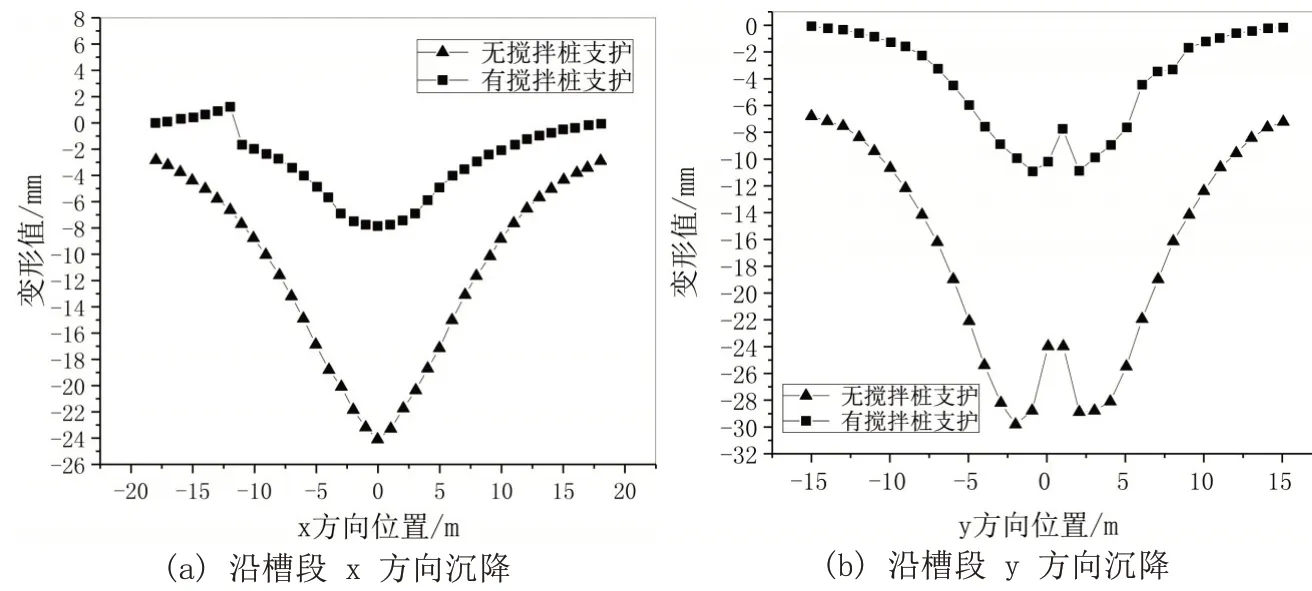

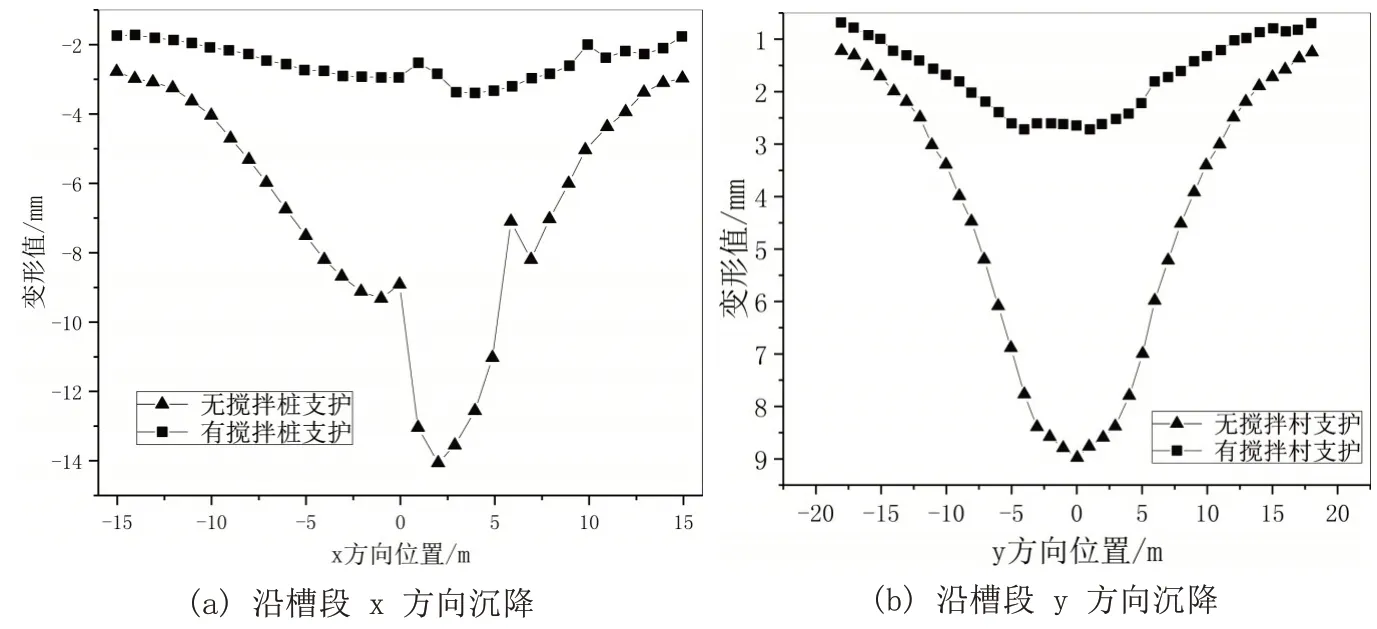

图5 所示为地连墙成槽施工阶段x 与y 方向上两种模型的沉降曲线图,0m 位置表示槽段中心处。由图分析可知,两个方向上的沉降曲线均表现为凹陷状,最大沉降值均发生在槽段中心位置,其变形分布规律均满足图3 中的沉降云图。在有搅拌桩支护情况下,槽壁周边土体的沉降明显减小;在图5(a)中无搅拌桩支护的最大沉降达到24mm,在图5(b)中无搅拌桩支护的最大沉降达到30mm,约为有搅拌桩支护的3 倍。在y 方向的沉降曲线中可看到,槽段处的沉降值出现突起,这主要是由于槽段的开挖,土体向槽段内部产生较大压力,从而形成一个滑动面所致,容易出现塌孔事故的发生,而采用水泥搅拌桩支护后能够明显减缓其变形。

图3 沉降云图

图5 地连墙成槽施工阶段沉降图

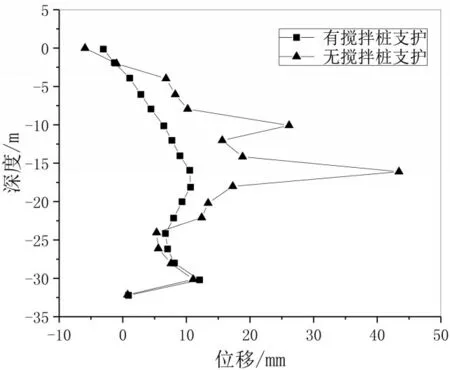

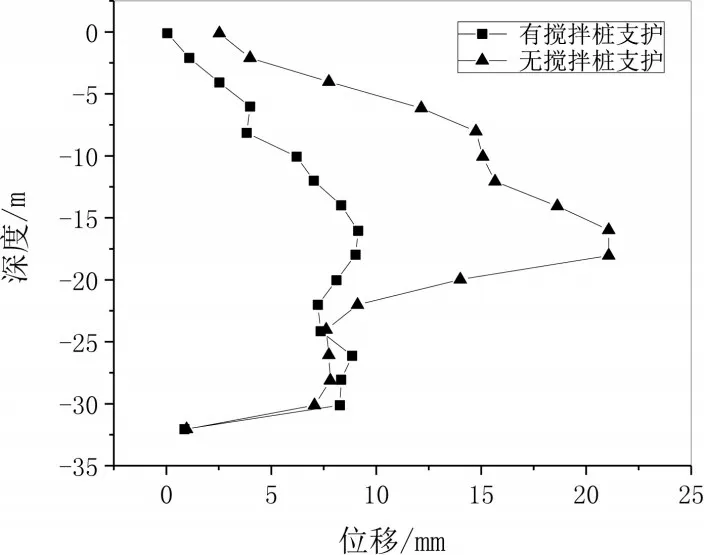

图6 所示为沿槽壁深度的水平位移变化曲线,图中曲线变化规律与图4 的槽壁位移图一致。采用水泥搅拌桩支护后,能明显限制槽壁的水平位移;尤其在地表至23m 深度范围内,由于土层较为软弱,无水泥搅拌桩支护下,软土容易失稳,最大水平位移达到45mm,已在槽壁中形成鼓包,容易造成塌孔;而在23m 深度以下主要为微风化灰岩,土层稳定性较高,成槽时候后对其影响较小。

图6 槽壁位移曲线

2.4混凝土浇筑阶段分析

图7和图8为混凝土浇筑阶段的沉降曲线和位移曲线图。由图7和图8可知,相较于成槽施工阶段,混凝土浇筑阶段的沉降与水平位移均明显减小,其变形曲线分布规律均与成槽施工阶段相似,在有水泥搅拌桩支护的情况下,明显减小槽壁的沉降及水平位移,有效提高槽壁的稳定性。其中,在图7(b)中可看出槽段位置的突起部分由于混凝土浇筑作用,已基本平缓。

图7 混凝土浇筑阶段沉降曲线

图8 混凝土浇筑阶段位移曲线

2.5混凝土硬化阶段分析

图9 与图10 为混凝土硬化阶段槽段的沉降曲线及水平位移曲线图。由图分析可知,混凝土硬化阶段中槽段周边土体的沉降及沿槽段深度的水平位移的变化规律与混凝土浇筑阶段基本一致。然而,硬化阶段的沉降值相较浇筑阶段反而有所增大,这主要是由于浇筑阶段混凝土未完全硬化,槽段两侧由于土压力的作用,其变形仍在继续向槽段内部发展,因此在此过程中,槽段的沉降及水平位移均有所增大。

图9 槽段混凝土硬化阶段沉降图

图10 混凝土硬化阶段槽壁位移曲线

3 结论

本文针对广州市轨道交通七号线二期某地铁车站工程的施工问题,对其水泥搅拌桩槽壁加固进行数值模拟研究,通过FLAC3D 模拟分析有无搅拌桩支护条件下地连墙成槽施工与混凝土浇筑施工过程中槽壁沉降与水平位移的分布情况及变化规律。在中厚砂层条件下,对地下连续墙采用水泥搅拌桩进行槽壁加固,能够明显降低槽段周边土体的沉降及沿槽段深度的水平位移值,极大的提高了地连墙成槽施工过程的稳定性,保证施工过程的安全。