基于微结构导电薄膜的柔性压力传感器*

杨云鹏, 张 婕

(江南大学 机械工程学院,江苏 无锡 214122)

0 引 言

近年来,柔性压力传感器由于能贴附于各种不规则物体表面,在医疗健康、智能机器人和人机交互界面等领域前景广阔[1]。柔性压力传感器根据各种传感原理,可分为电阻式[2~8]、电容式[9~15]、压电式[16,17]和摩擦电式[18],其中,接触电阻式柔性压力传感器由于结构简单且信号处理容易而得到了广泛的关注。制备这类传感器的通常做法是在注塑成型的微结构聚合物表面生长或者沉积一层导电材料。当单层具有表面微结构的电极与平面电极接触或者双层具有表面微结构的电极相互接触时,会产生一个接触电阻,该接触电阻与外界加载压力强度相关,随着压力的不断加载,上下电极之间的微结构发生形变,使实际接触面积随着压力而增加,接触电阻不断减小,从而输出响应信号。基于此原理,近年来一些研究中制备了各种性能优异的柔性压力传感器,比如Tang X等人[2]在表面具有微米突触结构的聚二甲基硅氧烷(PDMS)薄膜表面层层组装还原氧化石墨烯(rGO)制备微结构化柔性电极,后与单面叉指电极组装,制备了柔性压力传感器,器件具有高灵敏度,可检测到的昆虫(105 mg)的爬动,但rGO导电层制备工艺复杂,且需要在肼蒸汽中还原,具有一定的危险性。汪俊[9]在具有微金字塔结构的PDMS薄膜表面先蒸镀一层6 nm的钛(Ti),再蒸镀一层50 nm金(Au)来制备结构化柔性电极,后组装为柔性压力传感器,器件同样具有高灵敏度,但此工艺依旧比较复杂,且金属电极薄膜在测试过程中出现裂纹和脱落的现象。因此,实现工艺简单、成本低廉的方式制备微结构化柔性电极的方法还需进一步研究。

本文采用湿法制膜的方式将导电材料嵌合在PDMS薄膜表面,制备了具有微结构的PDMS柔性导电薄膜,并通过面对面组装的方式完成了柔性压力传感器的制备;同时对比了不同导电材料和不同成膜方式对导电薄膜以及传感器性能的影响。结果表明:表面嵌入导电材料的柔性导电薄膜性能更加稳定,在多次试验后,未出现裂纹或脱落的现象;制备的传感器在0~1 kPa范围内,具有高灵敏度(0.34 kPa-1)和快速响应(<200 ms)。有望应用于柔性机器人触觉和人机交互界面等领域。

1 实验部分

1.1 实验材料与仪器

实验材料:水性砂纸(#60,美耐特);PDMS(SYLGARD184,美国道康宁);多壁碳纳米管(multi-walled carbon nanotubes,MWCNTs)分散液(TNAPM—M8,中科时代纳米);PEDOT︰PSS墨水(ORGACON EL—P 3040,Agfa-Gevaert Ltd)。

表征仪器:超景深3D显微镜(KEYENCE,VK—X1000);测力计(乐清市艾德堡仪器有限公司,HP—200);程控移动升降台(北京北光世纪仪器有限公司,MVS313);LCR测试仪(HIOKI,IM3536)。

1.2 微结构PDMS导电薄膜制备

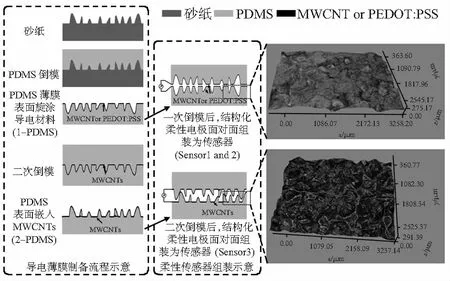

图1左侧为微结构化PDMS导电薄膜的制备流程示意图。其中,砂纸具有高斯随机分布的表面形貌[4],将型号#60的水性砂纸贴附在玻璃片上,作为本文制备微结构的模板;然后,将PDMS的A,B组分按10︰1的比例混和,机械搅拌30 min,真空脱泡处理30 min;使用匀胶机(转速500 rpm,加速度200 rpm/s,时间30 s)将PDMS旋涂在砂纸表面,放入真空烘箱中脱泡处理10 min,70 ℃固化2 h,此过程重复2次以增加PDMS膜厚;最后,将PDMS薄膜从砂纸表面剥离,获得一次倒模的表面结构化的PDMS柔性薄膜。

图1 PDMS导电薄膜制备流程和传感器组装示意

为了对比不同导电材料与聚合物基体的界面结合性能以及对传感器性能的影响,分别将MWCNTs分散液和PEDOT︰PSS墨水旋涂在经过紫外臭氧处理的1—PDMS表面(1 000 rpm,加速度300 rpm/s,时间30 s),放入烘箱70 ℃固化30 min,分别获得具有不同导电涂层的表面微结构化的柔性导电薄膜(1—PDMS)。

为了对比表面旋涂或表面嵌入导电材料的导电薄膜的界面结合性能以及对传感器性能的影响,以表面旋涂MWCNTs的1—PDMS薄膜为模板,再次倒模。这样首次旋涂在1—PDMS表面的MWCNTs便嵌合在第二次旋涂的PDMS薄膜表面,揭膜后获得表面嵌入MWCNTs的柔性导电薄膜(2—PDMS)。

1.3 接触电阻式柔性压力传感器组装

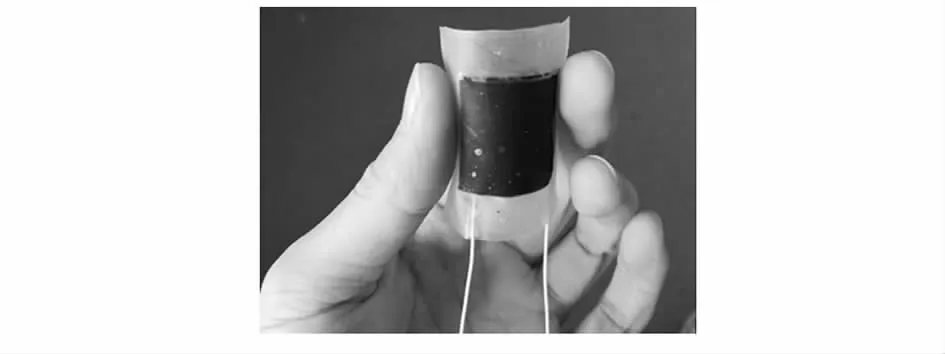

图1中部为接触电阻式柔性压力传感器组装示意。为了对比不同导电材料和不同成膜方式的柔性电极对传感器性能的影响,分别将表面旋涂MWCNTs的1—PDMS(Sample1)、表面旋涂PEDOT︰PSS的1—PDMS(Sample2)和表面嵌入MWCNTs的2—PDMS(Sample3)裁剪成2.5 cm×2.5 cm的微结构化柔性电极,之后面对面组装成柔性压力传感器(Sensor1,Sensor2,Sensor3)。为确保传感器不受外界环境的干扰,采用导电银浆将铜导线粘接在柔性电极上,作为电极引出线,最后在5 cm×5 cm的PDMS薄膜表面涂布液态PDMS,利用PDMS自身的粘附力对整只传感器进行封装。如图2 所示,传感器的总厚度约1.5 mm,且具有高度柔韧性。

图2 接触电阻式柔性压力传感器实物

2 结果与讨论

2.1 PDMS导电薄膜性能表征

PDMS导电薄膜的表面形貌和界面结合稳定性会对传感器的灵敏度和稳定性等性能产生影响,因此,分别对其进行了表征。

首先,采用超景深3D显微镜分别对1—PDMS薄膜和2—PDMS薄膜表面形貌进行表征,从图1右侧3D形貌图可看出,PDMS薄膜表面突起的平均高度达200 μm左右,成功地复制了砂纸表面形貌,且PEDOT︰PSS和MWCNTs均共形贴附在PDMS表面,并没有掩盖薄膜的表面形貌。

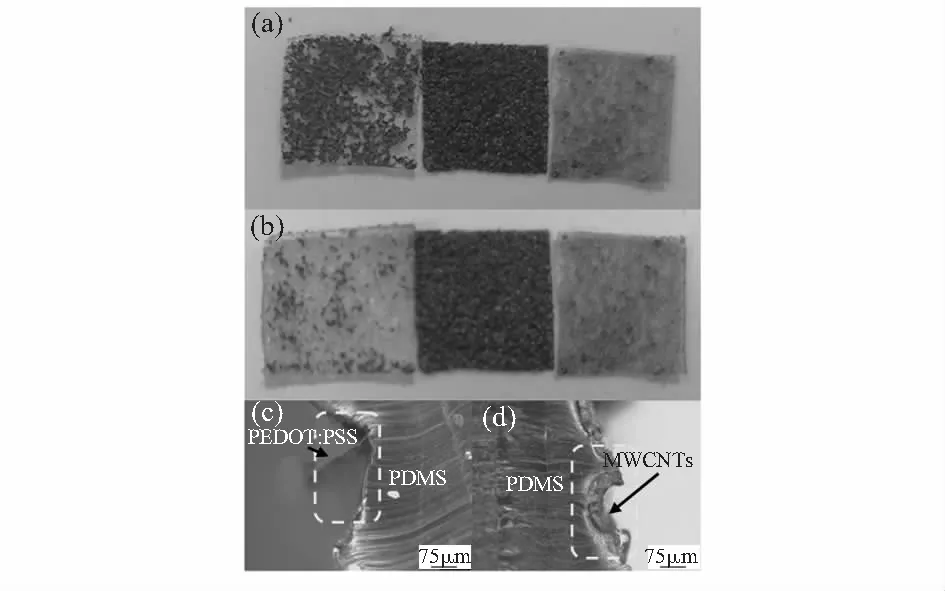

然后,对薄膜施加弯曲应变以检测导电材料和PDMS基体之间的界面结合性能。反复弯曲50次前后的薄膜如图3(a)、图3(b),其中,从左至右依次为Sample1,Sample3和Sample2。Sample1表面的导电材料在反复弯曲后几乎完全脱落,而Sample2和Sample3表面的导电材料几乎没有发生变化。为了进一步表征其性能,采用超景深3D显微镜对导电材料与PDMS基体的结合界面进行观察,如图3(c)和图3(d),可看出Sample3表面的PEDOT︰PSS部分脱离基体表面而翘起,而Sample2表面的MWCNTs依然共形贴附在PDMS表面,且部分嵌入其中,形成了良好的结合界面。正是这种表面嵌合的方式保证了两种材料的界面结合性能,这极大地提升了传感器的使用寿命。

图3 (a)50次弯曲前薄膜形貌;(b)50次弯曲后薄膜形貌;(c)PEDOT︰PSS与PDMS基体结合界面;(d)MWCNTs与PDMS基体结合界面

2.2 柔性压力传感器性能表征

柔性压力传感器的性能指标主要有灵敏度,压力响应范围、响应时间和稳定性等。为测试这些性能,自行搭建了测试平台。测试平台包括测力计、程控移动平台、LCR测试仪和计算机。测力计和程控移动平台在对传感器施加压力的过程中,由LCR记录传感器电阻的变化情况。

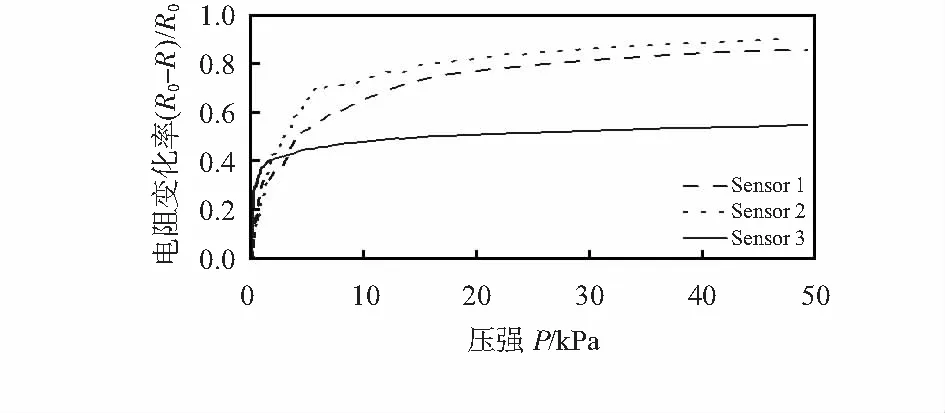

柔性压力传感器的灵敏度是其最主要的参数,可通过以下公式计算,S=((R0-R)/R0)/ΔP。其中,R,R0和P分别为传感器的初始电阻、实时电阻和外部压强。图4为传感器1,2,3(Sensor1,Sensor2,Sensor3)的压力响应曲线,其中曲线的斜率即为传感器在相应区间的灵敏度。从图4中可看出,传感器的电阻变化量随着外部压强的增加呈增加的趋势,这是由于随着外部压强的增加,微结构化柔性电极形变增加,上下电极接触面积增加,接触电阻减小。但是,当压力增加到一定程度时,此趋势会趋于平缓,这是因为柔性电极表面的微结构在变形过程中达到形变极限,导致传感器电阻变化随压强呈现非线性增加。

图4 3种传感器的相对电阻变化率随压强变化的响应曲线

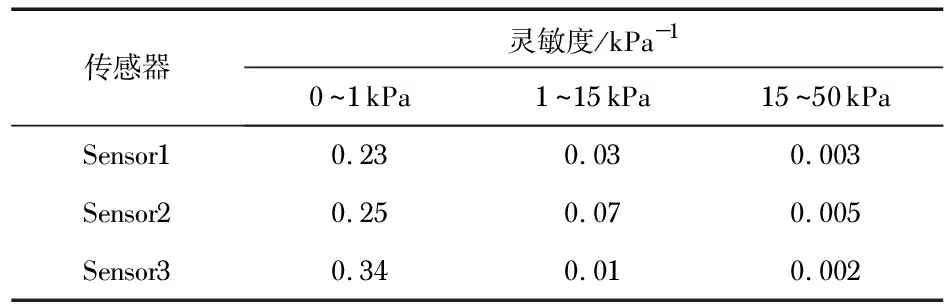

经计算,3种传感器的灵敏度值如表1所示,可发现Sensor3在低压区的灵敏度最高,为0.34 kPa-1,但在中高压区的灵敏度明显低于另外2种传感器。这是因为MWCNTs 嵌入PDMS表面与MWCNTs或PEDOT︰PSS涂附在PDMS表面均提升了PDMS薄膜表面的等效杨氏模量,但前者相当于MWCNTs/PDMS复合材料,与纯粹的导电材料相比,具有相对较低的杨氏模量,因此在低压区更容易产生形变,但也会更快达到形变极限,这体现在Sensor3在低压区具有最高的灵敏度,而在中高压区灵敏度会低于另外2种传感器。

表1 3种传感器在不同压力区间的灵敏度值

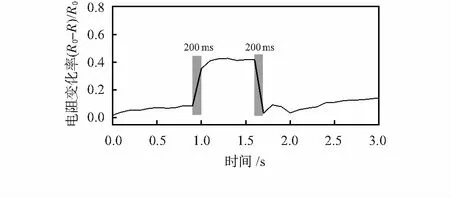

柔性压力传感器的响应时间定义为传感器在施加压力后达到响应值和释放压力后恢复初始值所需要的时间。在实际应用中,传感器的响应时间非常重要,它决定了传感器可测量信号的频率范围。以Sensor3为例,图5显示了施加1 kPa的压强时,传感器的响应曲线。结果显示,Sensor3的响应时间和恢复时间小于200 ms,说明制备的传感器具有快速的响应时间。

图5 单次触发时Sensor3的响应曲线

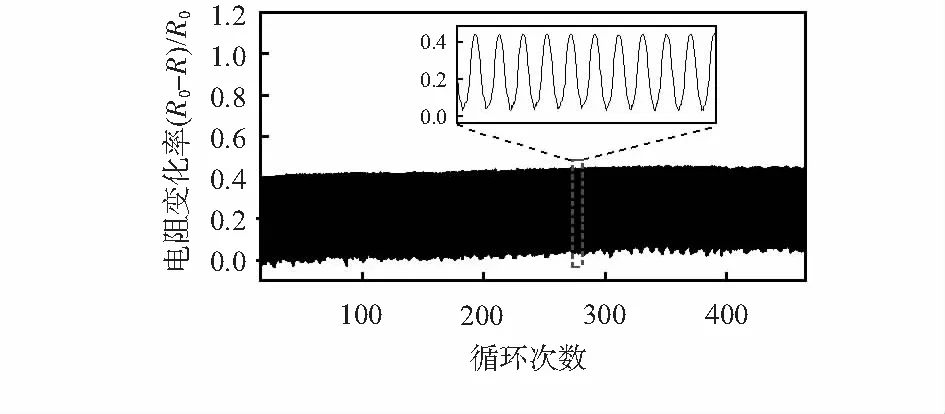

柔性压力传感器的稳定性同样非常重要,它决定了传感器的可重复性和寿命。图6显示了Sensor3在外部压强为1 kPa的条件下的循环加载性能,从图中的插图中可看出,传感器在整个循环过程中具有基本一致的波形,说明其具有良好的稳定性和可重复性,同时进一步表明了,嵌合在PDMS表面的MWCNTs与基体间形成了非常稳定的界面连接并具有稳定的导电性。

图6 施加1 kPa的外部压力时,Sensor3的500次循环加载曲线,插图为其中10次循环的放大图

3 应 用

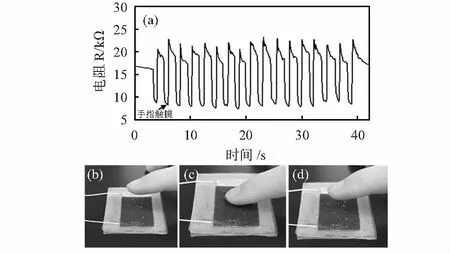

由上文性能表征可知,传感器在低压区具有高灵敏度、快速的响应时间和良好的稳定性,加之器件本身所具有的柔韧性,使得其可共形贴附在一些具有复杂结构的零部件表面,检测细微压力的变化。比如贴附在机器人外形表面,作为电子皮肤,感知周围环境中的微小压力。为证明传感器可准确快速的检测到外部微小压力的变化,将传感器贴附在桌面,并用手指以一定的速率反复轻微按压传感器表面(图7(b),(c))。从图7(a)中可看出,传感器可准确的检测到手指施加的压力信号,且信号具有高稳定性和可重复性。因此,本文制备的传感器在机器人触觉或人机交互界面等领域将会有广阔的发展前景。

图7 (a)手指触摸传感器表面的响应曲线;(b)~(d)手指触摸示意

4 结 论

本文采用湿法制膜的方式制备了具有微观结构的PDMS柔性导电薄膜,对比了不同导电材料和不同成膜方式对导电薄膜以及传感器性能的影响。结果表明,有机导电材料与无机导电材料相比,前者与聚合物基体之间具有更好的界面结合性能;基体表面嵌入导电材料与表面旋涂导电材料相比,前者具有更好的界面结合性能和更低的等效杨氏模量。采用表面嵌入方式制备的微结构化导电薄膜组装成的接触电阻式柔性压力传感器在低压区具有高灵敏度(0.34 kPa-1)和快速响应(<200 ms);可准确检测到手指触摸时的微小压力,因此有望应用于柔性机器人触觉和人机交互界面等领域。