磁致伸缩触觉传感器与织物表面纹理检测*

万丽丽,王博文,袁进峰

(1.河北工业大学 省部共建电工装备与智能化国家重点实验室,天津 300130;2.天津交通职业学院 物流工程学院,天津 300110;3.天津轻工职业技术学院 电子信息与自动化学院,天津 300350)

0 引 言

智能机器人为实现操作的精细化,应能解决复杂作业环境下触觉信息的感知、度量及融合等关键问题,解决这些科学问题需要应用新型敏感材料,设计新型触觉传感器,发现新的触觉感知目标检测方法[1~3]。触觉传感器作为智能机器人感知周围环境的重要器件,不仅可以传递各种接触力的信息[4~6],也能感知物体的刚度、硬度、质感、光滑度、粗糙度等重要参数。根据传感器设计与触摸机理,目前触觉传感器主要侧重于接触力的测量,缺少传感器与生物组织间接触刺激的分析,在生物组织特性参数(硬度、弹性模量、粗糙度等)的测量研究比较缺乏。新型Fe-Ga磁致伸缩材料具有磁导率高、应力灵敏度高、饱和磁场较低等优点,且能承受压力、拉伸、冲击等多种机械载荷[7~10]。该材料可与压力直接耦合,机电耦合效率高,片状Fe-Ga悬臂梁的换能密度可达22 mW/cm3,在传感、驱动和振动发电等领域具有广泛的应用前景[11~14]。

本文设计了基于悬臂梁结构的磁致伸缩触觉传感器,建立了振动信号作用下磁致伸缩触觉传感器的输出模型,并将该触觉传感器应用于织物纹理检测,实现织物纹理的分类识别。

1 磁致伸缩触觉传感器结构与输出模型

1.1 触觉传感器结构

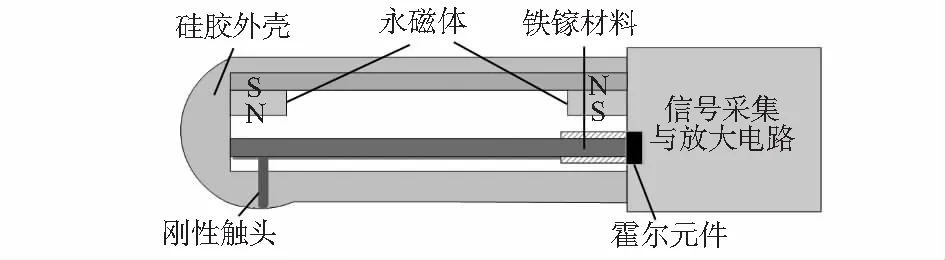

基于生物手指触摸样本的机理,结合静态力检测的磁致伸缩触感器的结构[15],设计了能检测振动信号的磁致伸缩触觉传感器的结构,如图1所示。磁致伸缩触觉传感器主要由铁镓片材(尺寸40 mm×5 mm×0.7 mm)、刚性探针、永磁体和检测装置构成。铁镓片材一端固定于树脂外壳内,一端与刚性探针触头相连,构成悬臂梁结构。霍尔元件贴于固定端外壳外部,作为信号采集装置,2块永磁体与导磁体固定于铁镓材料上方,树脂外壳内部,为铁镓片材提供偏置磁场。

图1 磁致伸缩触觉传感器结构

设计的磁致伸缩触觉传感器整体尺寸和重量分别为55 mm×10 mm×10 mm和20 g。应用探针连续接触检测样本,刺激铁镓片材自由端上下振动,带动片材内部磁畴变化,感应强度发生变化,导致磁致伸缩触觉传感器的输出信号变化,因此,可以通过设计的磁致伸缩触觉传感器来检测目标物体的表面纹理信息。

1.2 振动信号作用下触觉传感器的输出模型

磁致伸缩触觉传感器基于悬臂梁结构,敏感材料铁镓片材受到振动刺激,探针引起片材产生横向弯曲,横向位移表示为

uz(x,z,t)=ω(x,t)

(1)

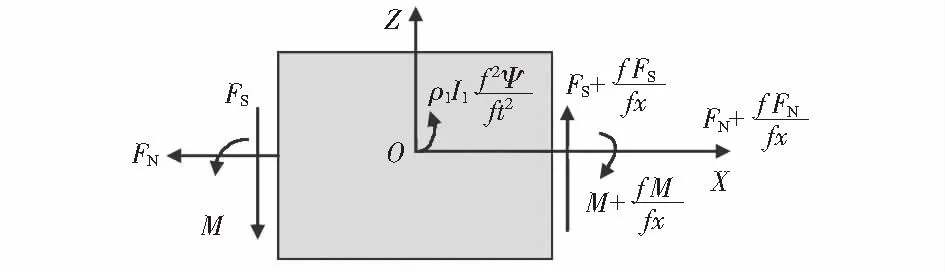

式中ω(x,t)为片材上任意一点的挠度。铁镓片材的轴向位移为ux(x,z,t),横截面转角为Ψ(x,t)。截取片材上dx微元,分析在振动刺激作用下片材横截面所受内力,分别为轴力FN、剪力FS和弯矩M,微元受力分析如图2所示。

图2 铁镓片材微元的内力与惯性力

铁镓片材受到探针刺激,分析得出片材产生横向振动,振动发生在垂直方向,忽略水平方向惯性力。基于整个微元的动态平衡,推导出内力的动态平衡方程为

(2)

铁镓片材的磁致伸缩材料为线磁致伸缩[16],横向的弯曲和轴向的伸长不能引起宽度的变形,宽度方向应力为0,得到片材截面应变分量与片材位移分量的关系为

(3)

基于铁镓片材磁特性分析,当外加偏置在0~10 kA/m,铁镓片材内部的应变随磁场强度的变化曲线呈线性[17],得到

(4)

式中B(t)为铁镓片材内部的磁感应强度,Hb为偏置磁场,其方向沿铁镓片材的长度方向(x轴);μ,d分别为铁镓片材的磁导率和磁机耦合压磁系数。

整理式(4)得到铁镓片材的磁感应强度表达式为

B(t)=dEεx+(μ-d2E)Hb

(5)

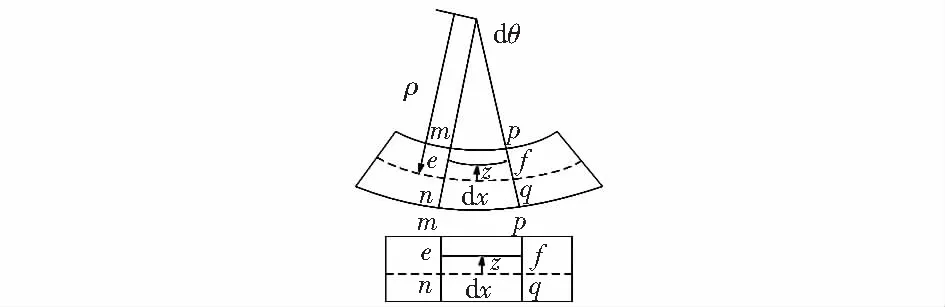

磁致伸缩触觉传感器的敏感材料铁镓片材长宽比与长厚比分别为8和57,属于欧拉伯努利梁结构。当悬臂梁自由端受到沿z轴方向的振动信号作用,将绕着固定端沿力的方向旋转。截取铁镓片材dx微元,应变分析如图3所示。

图3 弯曲铁镓片材的应变

微元发生形变后长度变为ds,根据几何关系得到铁镓片材dx的弯曲应变为

εx0(x)=-z/ρ=-z×dθ/dx

(6)

将铁镓片材挠度函数θ≈tanθ=dω(x)/dx代入式(6),推导出片材z方向任意处的轴向应变为

εx0(x)=-d2ω(x,t)/dx2×z

(7)

铁镓片材产生的挠度源于作用于探针上的振动刺激,不同的振动刺激引起探针产生不同的追踪轨迹,设计的探针触头为球形,接触物体表面纹理的追踪轨迹可表示为

y=hsin(2πt/T)

(8)

式中h为追踪轨迹的幅值,与探针的接触深度有关;T为追踪轨迹的周期,与样本纹理的空间周期相关。

根据生物手指触摸物体表面纹理受力分析,推导出手指触摸纹理的最大深度为

(9)

式中r=G/2sinθ,G为物体表面凹槽的宽度,L为物体表面脊的宽度,手指皮肤接触物体样本表面为弧形,r为弧形半径,θ为皮肤与凹槽边缘相交的角度。

设计的检测振动刺激的探针为球形,类似生物手指结构,将式(9)代入式(8),得到探针追踪物体表面纹理的表达式为

(10)

磁致伸缩触觉传感器的探针因直接与铁镓片材的自由端相连,则探针的追踪轨迹函数为悬臂梁的最大挠度,进一步推导出铁镓片材任一点的挠度函数为

ω(x,t)=y(3lx2-x3)/2l3

(11)

将式(11)代入式(7),得到铁镓片材的应变为

(12)

将式(12)代入式(5),推导出铁镓片材在振动信号作用下的磁感应强度。基于霍尔效应,得到振动信号作用下的磁致伸缩触觉传感器的输出模型为

(13)

式中KH为霍尔系数,IS为磁感应强度传递系数。

式(13)为磁致伸缩触觉传感器在振动信号作用下的输出模型,该模型能表征被测物体表面纹理特征参量。分析式(13),得到触觉传感器输出电压的信号也是正余弦信号,与纹理面追踪轨迹一致。磁致伸缩触觉传感器的输出电压与铁镓材料自身的材料参数有关,同时能反映纹理表面的自身因素A*和T(纹理间距)。根据式(13),确定铁镓材料的参数和霍尔器件参数,可以计算不同纹理样本追踪轨迹的输出信号。

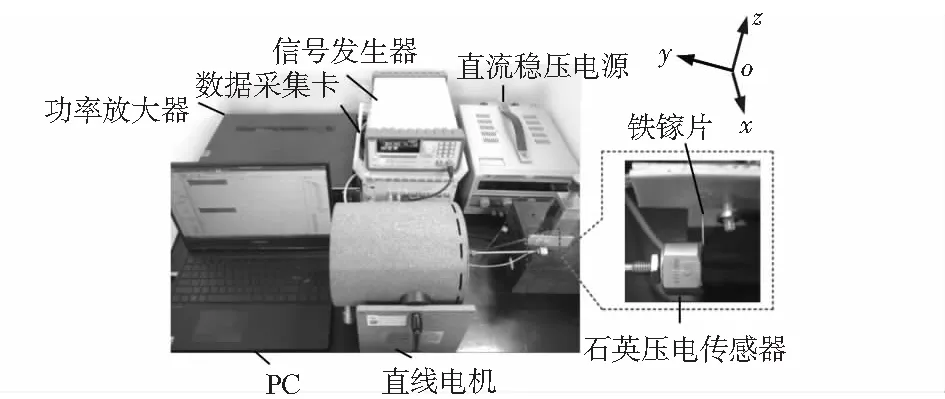

2 实验验证

磁致伸缩触觉传感器振动测试系统主要由直流电源、悬臂梁式的铁镓片材触觉传感器、施加压力装置和数据采集模块构成。其中,直流电源为触觉传感器提供偏置磁场,实现偏置磁场数值的调节;施加压力的装置包括信号发生器、功率放大器和直线电机。直线电机通过信号发生器的输出信号控制输出杆,输出杆为铁镓片材触觉传感器提供振动信号,安装于输出杆的石英传感器实现振动信号的测量。数据采集装置采用动态信号测试分析系统采集触觉传感器的输出信号,测试系统实物如图4所示。

图4 磁致伸缩触觉传感器振动测试系统

2.1 动态力作用下触觉传感器输出特性分析

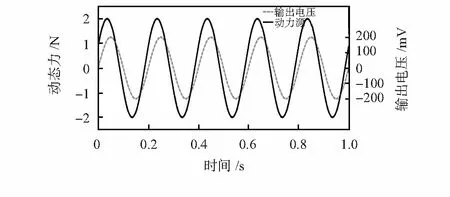

生物手指在触摸物体时,感知物体表面纹理时所施加的接触力大约为2 N,频率为1~5 Hz[17],则设定动力源为F(t)=2sin(10 πt),实验得到动力源和磁致伸缩触觉传感器的输出电压曲线如图5所示。

图5 振动信号作用下输出电压与时间的关系

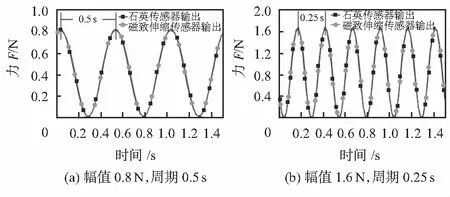

图5中实线表示触觉传感器输出电压曲线,虚线表示直线电机提供的动力源曲线。结果表明,动力源与输出信号都是正弦信号,证明设计的检测振动信号的磁致伸缩触觉传感器能够表征振动信号。磁致伸缩触觉传感器将应用于样本表面纹理检测,样本表面纹理结构不同,探针传递动态应力不同,为进一步证明磁致伸缩触觉传感器表征纹理的精确度,将磁致伸缩触觉传感器的输出电压信号与石英传感器(动力源)的输出信号转换为力的输出信号,如图6所示。

图6 动力源与磁致伸缩触觉传感器输出力信号的关系

当石英传感器输出的正弦信号为0.8 N,0.5 s时,磁致伸缩触觉传感器输出信号幅值为0.8 N,周期为0.5 s,触觉传感器测量动态力具有很好的传感精度。当石英传感器输出的正弦信号为1.6 N,0.25 s时,磁致伸缩触觉传感器输出力的信号与动力源的信号重合,因此,证明磁致伸缩触觉传感器测量动态力具有良好的传感精度,适用于样本纹理检测。由于测试的动态力频率范围为1~4 Hz,限定了触觉传感器测试的样本范围。

2.2 检测纹理的触觉传感器输出特性分析

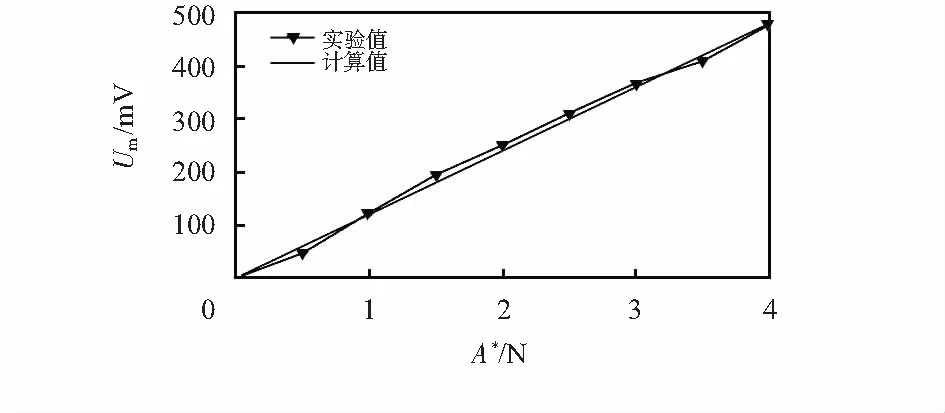

基于式(13)振动信号作用下磁致伸缩触觉传感器的输出模型,得到磁致伸缩触觉传感器输出电压峰值与振动信号幅值的关系,如图7所示,表征输出电压与物体表面纹理高度的关系。

图7 输出电压峰值与接触力峰值的关系

图7中带箭头线代表实验数据图形,实线为式(13)计算得到。理论计算和实验结果表明,随着接触力峰值从0 N增加到4 N,输出的峰值电压增加,呈线性关系,与式(13)的关系一致。随着峰值接触力增加,刚性探针触头接触纹理深度增加,铁镓片材挠度增加,材料内部磁畴偏转,基于磁致伸缩逆效应,内部磁感应强度增加,得出输出电压增加,理论分析与实验分析一致,但曲线存在一定误差,因实验测试过程中,电机输出杆直接作用于铁镓片材,未考虑探针实际接触深度,因此,制作样机时,刚性探针触头与硅胶材料紧紧包裹,不要存在空隙,保证探针与样本的充分接触。图7结果表明,当接触力峰值为4 N时,输出电压的峰值为475 mV。证明接触力的峰值即纹理表面参数对磁致伸缩触觉传感器的输出电压有很大影响。

3 织物纹理检测与分类

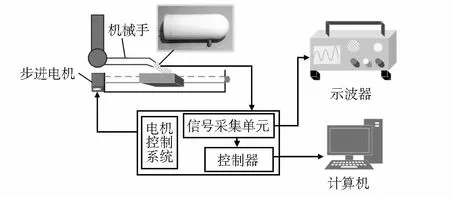

磁致伸缩触觉传感器检测系统主要由磁致伸缩触觉传感器、机械手COHAND201、滑台模组、信号采集系统构成。磁致伸缩触觉传感器作为传感单元,安装于机械手的远指节,检测样本粘在滑台模组上,步进电机控制滑台速度,实现织物样本检测。磁致伸缩触觉传感器将织物纹理刺激转换为电信号输出,输出信号通过信号采集单元上传计算机,同时显示于Tektronix DPO3014示波器,检测系统原理如图8所示。

图8 磁致伸缩触觉传感检测系统

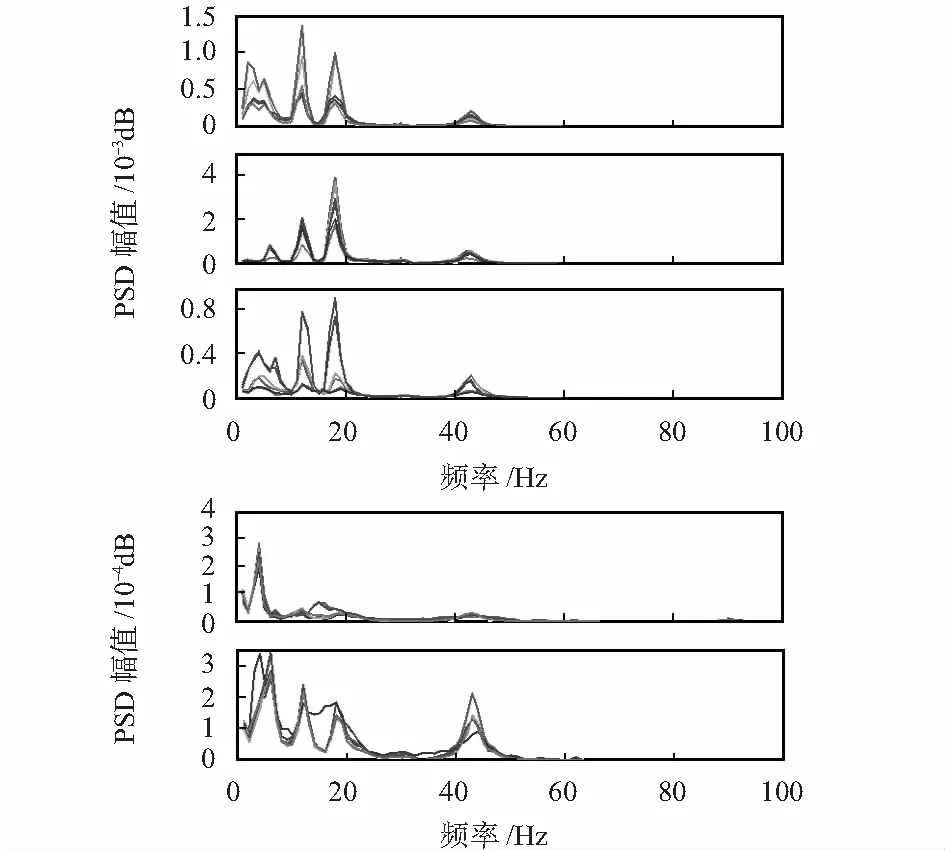

实验选取日常服装常见材料,织物表面纹理清晰的5种织物作为样本,分别是尼龙丝带(nylon ribbon)、牛仔布(jeans)、粗布(coarse cloth)、薄纱(textile)、纱布(gauze)。根据滑台尺寸,每块样本尺寸为15 cm×1.5 cm。测试得到5种织物的时域信号,应用傅里叶变换得到织物的频域特征,提取功率谱密度(power spectral density,PSD),得到5种织物样本的PSD,如图9所示。不同线条代表不同的特征组,在同一类型表面上采集的时域信号有差异,但频域上有相似的PSD包络,证明频域分析织物信号的可行性。从图9中的结果看出,不同织物样本显示不同的PSD包络。

图9 5种样本表面的PSD

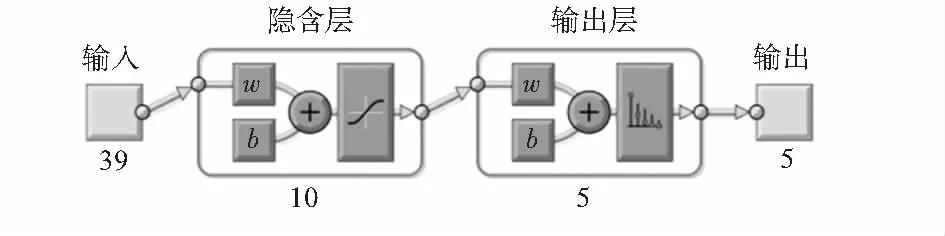

BP神经网络不仅具有极强的非线性映射能力,而且对外界的刺激和输入信息具有联想记忆的能力,使其在图像处理、语音处理、模式识别等方面具有重要应用[18~20]。织物表面纹理特征比较复杂,设计3层BP神经网络对织物进行分类,设计的模型如图10所示。

图10 织物分类的反向传输神经网络模型

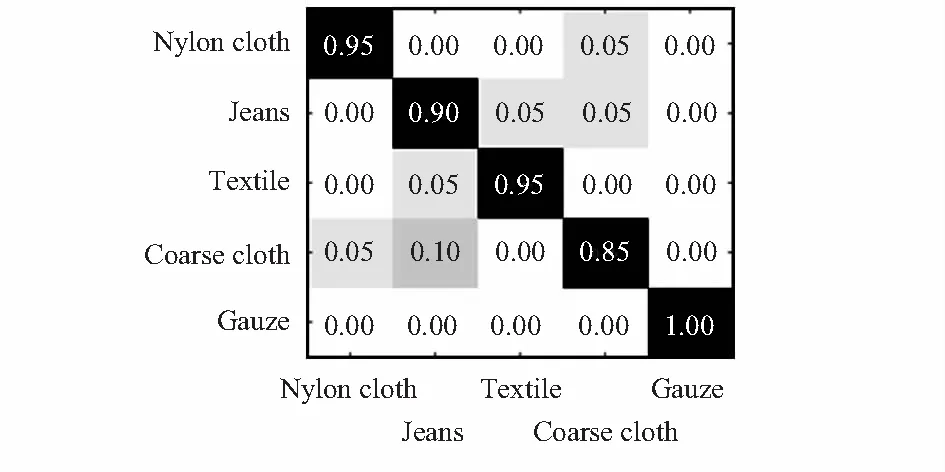

图10所示模型输入向量为提取的织物PSD,为提高模型的学习效率,应用主成分分析方法提取PSD特征的不相关主成分,保持99 %以上的累计贡献率,将PSD特征向量维数降至39维。根据隐含层节点选取原则,分别设置隐含层节点数为6,8,10,12,14,16进行训练。设计BP神经网络模型目的是实现5种织物的分类,则输出节点数为5,输出向量值范围为[0,1]。隐含层激活函数选用Sigmoid函数,输出层的激活函数设置为SoftMax函数。模型训练过程中设置训练次数为1 000,训练目标为1×10-7,学习率为0.01,显示间隔次数为33,训练函数为Trainscg算法,训练得到隐含层节点数量为14时,5种样本的分类效果最好,分类的平均准确度为93 %,分类结果的混淆矩阵如图11所示。

图11 5种样本分类结果的混淆矩阵

从图11中结果表明,Nylon cloth的识别率为95%,Jeans识别正确率为90 %,Textile识别正确率为95 %,Coarse cloth识别正确率为85 %,Gause识别正确率为100 %。其中,Jeans和Coarse cloth的识别存在误差,分类出现错误。但是,从整体上看,本文设计的传感器和提出的分类方法对表面材料的分类识别是有效的。

4 结 论

以提高智能机器人的精细操作为前提,以实现物体纹理感知和分类为目的,基于磁致伸缩效应,建立振动信号作用下磁致伸缩触觉传感器的输出模型并进行输出特性分析。将设计的磁致伸缩触觉传感器检测系统应用于织物纹理检测,提取织物PSD特征,应用3层BP神经网络算法,实现5种织物的分类。证明设计的磁致伸缩触觉传感器检测系统能够感知物体纹理信息并实现纹理分类。