复杂环境下大型钢箱梁安装技术研究

王建峰 WANG Jian-feng

(华铁信远检测科技有限公司,太原 030000)

1 工程概况

新建国道G106高架2号特大桥位于广州市白云区北太路-龙河西路,桥梁与G106国道共线,全长1782.5m,中心桩号K21+648.851。桥梁下部结构为门架式墩基础,4#~5#跨位于白云区北太路-龙河西路的交叉路口,上部结构采用钢箱梁,桥跨组合为1×57m,桥梁交角为90度。桥面宽度33m。桥面横坡左幅1%,右幅2%。

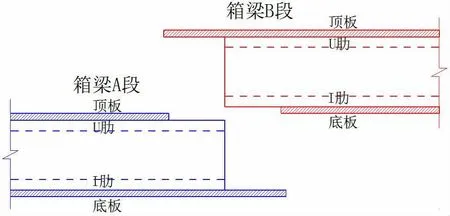

单幅钢箱梁横向分为5个钢箱,相互间通过横隔梁(间隔2m布设1道)进行连接。钢箱采用顶面开口型式,纵桥向为3个构造尺寸不同的节段(A段-B段-A段),单个钢箱梁两片腹板不等高设计。桥面板挑臂端部厚度为23cm,根部厚度为50cm,承托宽度为50cm,承托高度随桥面超高渐变而渐变,钢箱梁标准横切面如图1所示。

图1 钢箱梁标准横切面

钢箱梁具有跨度长、断面尺寸大、重量重等特点。且施工所在位置为广州市政主干道白云区北太路-龙河西路的交叉路口。路口处交通通行繁忙,施工环境复杂、安全风险高。故钢箱梁安装是本项目施工的技术难题。

2 采用BIM技术进行钢箱梁安装总体方案的设计

经安全、技术及经济等方面综合评估,钢箱梁拟采取纵、横向分段、分块厂内制作,运至现场吊装后拼焊的施工总体方案。因钢箱梁存在现场拼装工艺难度大、节点焊接标准高、质量不易控制等难题。故需尽量减少现场拼焊的作业量,厂内加工成大节段后运至现场安装,以确保箱梁质量。无疑增加了吊装的技术难度。

箱梁分段由钢结构加工厂根据实际情况以及运输条件限制,结合钢箱梁结构特点、现场吊装条件、可利用的起重设备、现场保通对临时支墩设置要求等进行节段划分。由于环境复杂,分段吊装方案要求每个环节高度协同,稍有偏差就可能造成钢箱梁安装失败。故本项目采集现场数据,采用BIM技术建模,进行吊装的模拟推演,对出现的问题进行解决,并优化方案。最终方案是于4#~5#墩间设置3个临时支墩,临时支墩立面布设如图2所示。钢箱梁对应分节段现场吊装后拼焊。

图2 临时支墩布设位置示意图

3 临时支墩结构设计、验算及施工

3.1 临时支墩设计方案

从承载能力强、施工简便、安拆迅速、造价合理等4个方面进行综合考量。并经方案优化及承载验算,临时支墩结构形式为:临时支墩由2排8根φ630×6mm钢管+顶部双拼I45a工字钢纵、横向分配梁组成;支墩钢管长度约10m(具体根据梁底与基础标高确定),外侧四根钢管距顶端及底端1m各设1道花架,其余钢管间设水平横撑,以增强钢管矩阵总体刚度及稳定性,花架使用[16槽钢制作。

临时支墩基础采用双层钢筋C25混凝土刚性基础,支墩顶部水平撑上搭设跳板作为施工作业平台,平台四周设置防落网,搭设标准爬梯上下施工平台,爬梯四周设置防落网。临时支墩布置与结构见图3所示。

图3 临时支墩布置与结构示意

3.2 临时支墩结构承载能力验算

3.2.1 计算方法及荷载取值

采用概率极限状态设计法对临时支墩的承载能力进行验算。结构重要性系数取0.95。荷载组合:1.2×0.95×恒荷载+1.4×0.95×活荷载。

恒荷载为支墩结构自重、钢箱梁节段的重量荷载,按实际计算结果。

活荷载为施工人员及施工机械荷载、节段吊装对临时支墩的冲击荷载。人员及机械活荷载按钢箱梁节段水平投影面积为基数进行计算,取2.5kN/m2。冲击荷载按钢箱梁节段自重的10%计取。

3.2.2 验算结果

①2I46工字钢纵、横向分配梁。

分配梁承受最大弯曲应力、剪切应力处为2#支墩小里程侧,右幅横向分配梁中跨的中间处,计算值如下:

最大应力值:126.4MPa<[σ]=215MPa。

最大剪切应力值:56.9MPa<[σ]=125MPa。

最大挠度:8.31mm<6000/400=15.0mm。

②钢管立柱。

承受最大轴向压力的钢管立柱为2#支墩小里程侧从线路中线向外数的第2根,钢管立柱承受的轴向压力为867.2kN(含自重荷载)。轴向受压稳定系数经计算、查表得φ=0.765。则得立柱的压应力为:

867200/(3.14×6302/4-3.14×6182/4)/0.765=96.4MPa<[σ]=215MPa。

③地基承载力计算。

钢管立柱承受的最大轴向压力为867.2kN,柱下为1.8m×1.8m×0.5m基础,计算得地基承载力需>267.7kPa。基础置于原有道路上,承载力能够满足要求。

3.3 临时支墩施工技术要点

根据临时支墩的设计方案,在施工现场将箱梁的线路中线、支墩的设计中线、支墩中点及临时支墩分配梁上的各支点位置进行准确的测量放样。支点标高根据各支点处的桥面设计标高、箱梁高度及预拱度进行计算。进而计算临时支墩各构件长度及安装标高。标高计算需经多人复核,确保无误后再使用。现场采用全站仪测量检查。

支点主要根据钢箱梁腹板位置布置,如图4所示,非腹板位置的支点施工时可根据实际情况增减支点数量。临时支墩尽可能将拼装工作在加工厂内完成,以减少现场拼装工作量及拼装时间,降低对道路交通的影响。

图4 分配梁上支点布设示意图

在临时支墩钢管边上搭设标准爬梯,方便施工人员上下。在临时支墩基础迎车方向用水马做好保护,防止车辆撞击临时支墩。

4 钢箱梁节段划分及吊装方案

4.1 钢箱梁节段划分

钢箱梁梁宽15.978m,高2.4m,为单箱五室结构。沿纵向与临时支墩相对应,分为2个横梁与2个箱体(2.45m+30m+21m+2.45m)4个节段。横向按箱室分成5个节段。

钢箱梁纵向节段的顶、底板和腹板对接焊缝不得布置在同一截面,应错开一段距离,且需符合规范要求,如图5所示。

图5 底板和腹板对接焊缝错位示意

4.2 吊机选型

钢箱梁梁高约2.0~2.8m,板面离地面高约15m,吊装时钢丝绳为吊环式。吊机选型前,首先对施工现场进行实地考察,认真分析钢箱梁现场空间位置关系、各个桥墩的位置、场地状况和各吊装节段尺寸、重量等因素。对每个节段的吊装工况进行了详细分析及采用BIM技术建模推演,以保证施工进度及安全吊装。

最终方案为采用250t、350t汽车吊各1台进行吊装钢箱梁节段。

4.3 重要节段吊装验算

4.3.1 250t单机吊装安全验算

250t单机吊装最重节段为GXL-5段,总重为48.3t。以该段作为安全验算段。吊装时直接从梁车上起吊。250t吊机出杆31.1m,在工作半径R=12m之内吊重为65t,取安全系数0.8,吊机吊重能力为65×0.8=52t>48.3t,吊重、仰角与高度均满足要求。

4.3.2 350t单机吊装安全验算

350t单机吊装最重节段为GXL-1,以该段作为安全验算段。吊装时直接从梁车上起吊节段。总重为81t。350t吊机出杆30.9m,在工作半径R10m之内吊重为105t,取安全系数0.8,吊机吊重能力为105×0.8=84t>81t,吊重、仰角与高度均满足要求。

4.4 钢丝绳的选择

按3种不同吊重进行钢丝绳的选择,每种吊重按最重节段进行受力分析。钢丝绳与水平夹角取值为60°,综合安全系数取10倍。

按承载计算结果,在吊重≤40t钢箱梁时,最大单根钢丝绳L拉=11.5t,选取抗拉强度为1870MPa的φ44-6×37纤维芯钢丝绳;同理,吊重40~70t钢箱梁时,选取抗拉强度为1870MPa的φ60-6×37钢芯钢丝绳。吊重70~90t钢箱梁时,选取抗拉强度为1870MPa的φ80-6×37钢芯钢丝绳。

4.5 吊耳的选用

为了确保钢箱梁局部承载安全,在腹板与横隔板相交处的面板顶板设置临时吊耳,如是吊耳不是设在上述位置,则需采取面板的加措施。采取4点起吊钢箱梁节段,即设4个吊耳,吊耳选用依据《中华人民共和国行业标准设备吊耳》HG/T21574-2008。

为保证吊装安全,须对吊耳的焊缝质量进行检验。吊耳焊缝焊接完成后,由专职质检员进行检验,并请监理工程师进行抽检。节段在吊装前,须再次对吊耳进行专门检查,以保证吊装安全。每个梁段的吊耳布设位置将根据梁段形状,长度方向优先布置在梁段两侧各1/3长度且下部有横隔板等强结构的位置,宽度方向布设在距离板边200mm以上且下部有腹板等强结构的位置,如图6所示。

图6 吊耳布置示意图

4.6 卸扣的选用

卸扣受力与每个吊耳受力相对应,选用的卸扣与吊耳吊重相同:吊重≤40t钢箱梁,考虑最不利因素情况下,由两根钢丝绳受力的情况下承载,则单个卸扣承受力为23t。卸扣选自美标G210,选用额定荷载25t的卸扣。吊重≤70t钢箱梁,卸扣选自美标2130,选用额定荷载55t的卸扣。吊重≤90t钢箱梁,卸扣选自美标2130,选用额定荷载120t的卸扣。

5 工地装配、焊接

本标段钢箱梁位于G106国道与北太路交接位置,方案设计时对道路行车道、路面标高、空中管线、周边建构筑物进行了数据采集及采用BIM建模推演,确定了详细的吊装方案。故施工时严格按设计方案中的汽吊站位、运节段梁车辆的停放方位及操作程序进行吊装作业。

钢箱梁平面为曲线,为防止钢箱梁在吊装时倾覆,在吊装时须对钢箱梁进行临时固定好后才能给吊机松钩。钢箱梁需连续吊装,不可出现孤立段,如果出现孤立段必须与临时支墩焊接加固。

钢箱梁吊装时,曲面较大的节段使用临时码板固定,必要时与临时支墩支点焊接固定。吊装后根据测量数据调整钢箱梁标高与平面位置,经测量复检合格后安装间距300~400mm码板固定节段,完成固定后再实施焊接。

钢箱梁吊装后空间参数与设计数据常会有轻微偏差,需根据偏差情况对钢箱梁采取有效方法进行微调。

6 临时支墩卸载及拆除

钢箱梁整桥焊接完工且检测后,对临时支撑实施卸载,卸载由中间向两侧对称实施。卸载时根据各支墩点的挠度变形值及各阶段的分析数据,采取比例下降法,以避免出现个别支墩承载集中现象。

完成全部卸载后方进行支墩拆除,采取由跨中向两侧的顺序依次拆除临时支墩。

拆除前清理周边障碍物,实施安全围挡后于夜间进行。在施工平台上用割刀把临时支墩横梁上的支点割除,然后再拆除临时支墩横梁,最后拆除钢管墩。

7 钢箱梁安装施工期间的交通疏导方案

临时支墩施工时交通疏导:临时支墩在安装和拆装时需用占用G106国道双向各一车道,双向各保留2车道通行,施工时先单边作业,时间为21:00到次日6:00共13天(安装需要8天,拆除需要5天);同时临时支墩施工完后要做好围挡,双向各还有3车道通行,支墩施工完后还要短期占用路面约20天。钢箱梁1节段吊装时交通疏导:节段吊装时需要全封闭G106国道往白云机场方向车道,车辆改道行驶过施工路段。同时封闭往奥体中心方向1车道。施工时间为晚上21:00到次日6:00,时间约需要4天。当天施工完后同时恢复交通。钢箱梁2节段与3节段吊装时交通疏导:节段吊装时时需要全封闭G106国道往奥体中心方向车道,改道行驶过施工路段。同时封闭往白云机场方向1车道。施工时间为晚上21:00到次日6:00,时间约需要4天。当天施工完后同时恢复交通。

8 结束语

本文以国道G106高架2号特大桥施工为例,针对车流量大、过往人员密集、作业面狭窄、保通压力大等困难情况下,提出大跨度钢箱梁分段吊装的方案,并基于BIM技术的基础上,对分段规划、临时支墩设置位置及形式、汽吊站位等各环节进行了精心设计及建模推演,验证方案可行性的同时,据以优化方案,并指导现场施工。为该类型的大型钢箱梁在困难条件下的安装提供经验。