桁架钢筋混凝土叠合板裂缝成因分析及对策研究

卢巧玲 LU Qiao-ling;卢健乐 LU Jian-le

(①浙江广厦建设职业技术大学,东阳 322100;②浙江筑工科技有限公司,东阳 322100)

0 引言

近几年国家大力发展装配式建筑,桁架钢筋混凝土叠合板是应用最广泛的一种预制构件,基本每个采用装配式建造技术的项目都会应用,具有机械化程度高、质量易控制、生产速度快、建设周期短等优点,但叠合板在实际工程应用上存一个较普遍的问题:预制部分板很薄,一般是60mm,在板跨度较大的情况下叠合板板面、板底经常发生开裂现象,裂缝宽度0.2~2mm,个别叠合板甚至出现通长、通透裂缝。该情况严重影响预制叠合板质量,修补费时费力且效果不理想,个别出现严重断裂的叠合板只能报废处理,损失巨大。

本文结合实际工程案例以及访问工程师期间的实践,经过尝试优化混凝土配合比和控制塌落度、加强钢筋保护层厚度控制、应力集中处增加补强钢筋、提高振捣质量、及时浇水养护、严格按要求码放及其他辅助措施,能有效改善叠合板开裂问题。

1 原因分析

1.1 问题描述和照片记录

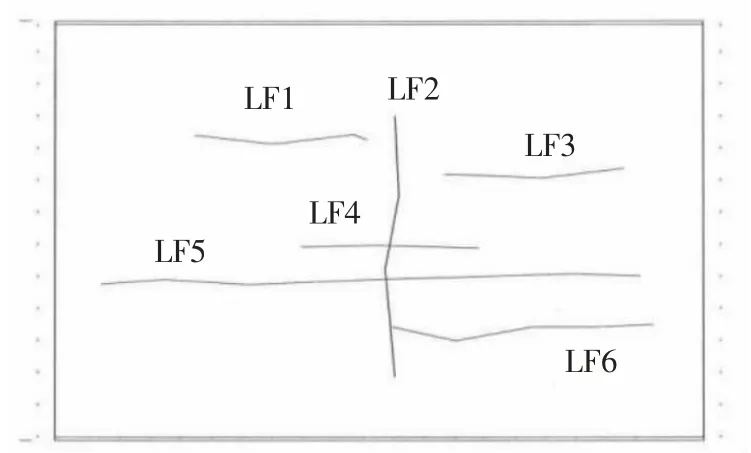

依据现场反馈及存货检查,叠合板普遍性的裂缝集中在以下四个地方(如图1):①短向裂缝,主要在放槽钢处和长板跨中处;②应力集中引起的裂缝,主要是线盒处、缺口处和洞口处;③长向裂缝,主要在跨中处;④外力作用产生的不规则裂缝。

图1 各类型叠合板裂缝

1.2 可能的原因分析及初步排查

1.2.1 混凝土配合比不当、坍落度过大

混凝土配合比不当,如出现水泥用量过大、水灰比过大等将直接影响混凝土的抗拉强度。水泥用量过多,收缩会增大进而引起裂缝,且水泥水化反应放出的热量会使叠合板混凝土内外温差过大而引起内应力,使正在凝结硬化的混凝土产生裂缝。水灰比过大,会使水泥浆过稀,拌合物流动性大。虽然有利于工人浇捣施工,但会极大影响混凝土拌合物的粘聚性和保水性,严重的会出现离析和泌水现象,水泥胶体与骨料粘结面积减小,粘结力下降,混凝土硬化时会产生细小裂缝。

1.2.2 钢筋网片保护层厚度偏大

部分预制叠合板底部裂缝在10~20mm,基本与叠合板保护层厚度15mm相当,预制叠合板基本为单层双向钢筋,如果钢筋网片放置不到位,或者混凝土浇捣过程中出现钢筋网片上浮等情况,会导致钢筋保护层厚度偏大,影响预制叠合板整体受力,抵抗外界荷载和变形能力差,进而引发开裂现象。

1.2.3 混凝土浇捣质量差

混凝土施工过程中过分振捣,粗骨料下沉挤出水分、空气,混凝土表面因泌水而形成竖向体积缩小沉落,从而形成表面砂浆层,它比下层混凝土有较大的干缩性能,待水分蒸发后,容易形成塑性收缩裂缝。另外,混凝土厚度偏薄也会导致预制叠合板刚度不足,在荷载作用下抵抗变形能力变差,易引起开裂现象。

1.2.4 养护不到位

预制叠合板由于其表面积大,厚度薄,暴露于环境中的面积较大,混凝土的保湿养护对其强度增长和各类性能的提高十分重要,特别是早期的妥善养护可以避免表面脱水,可大量减少混凝土初期收缩裂缝的产生。

1.2.5 预制叠合板码放方式不当

预制叠合板在拆模后需先在车间内码放整齐后,再短驳至堆场堆放,此时叠合板强度仅满足脱模要求,尚未达到设计标准值,合理规范的码放方式至关重要。叠合板码放不同规格混装、垫木规格不统一、上下层垫木未同心设置、不同宽度叠合板层间支垫不当、堆放层数过大等均会导致预制叠合板局部受力过大、应力集中,引发叠合板开裂现象。

1.2.6 应力集中引起的裂缝

许多的项目实例普遍体现在预埋线盒四角处、角部缺口阴角处、中间洞口四角处开裂比较明显;每一摞叠合板最下面的一块与槽钢接触处开裂现象也比较明显,这些裂缝均是应力集中作用导致。

1.2.7 脱模起吊不当

脱模起吊时考虑到乘以动力系数的底板自重和底模对构件的吸附力,此时荷载产生的板底拉应力超过混凝土的抗拉强度标准值,会导致预制底板开裂。起吊时某个吊点先于其他吊点受力,会在起吊瞬间受力不均出现开裂现象。另外受条件所限,原计划六吊点起吊改为四吊点起吊,较宽的板未按照设计的吊点起吊,这些操作导致脱模起吊时预制底板板底混凝土拉应力增大,造成开裂现象。

2 预防措施

①混凝土:控制原材料,特别是砂的含泥量应有严格要求;水灰比和坍落度、水泥出厂日期(安定性),现场试块强度实测值,确保强度。在开盘前,试验人员进行砂、石含水量试验,并根据具体情况适当调整生产配合比。小方量商品砼供应时,预防粗骨料和水泥砂浆分离,如现场卸料时发生这一情况,要搅拌均匀再使用。第一盘混凝土搅拌完成后,及时进行坍落度检测,一般需在180mm左右,使混凝土具有可靠的性能和合理的工作状态。

②钢筋绑扎:建议预制叠合板钢筋网片统一在钢筋后台集中绑扎,针对不同钢筋间距,制作相应的定型化绑扎支架,确保钢筋网片间距、整体绑扎质量满足设计要求。模具组装完成后,对钢筋网片集中安装塑料保护层垫块,确保垫块垫设均匀。钢筋网片入模后,专人跟进复核钢筋网片是否安装到位,避免钢筋保护层过大。在预制板变截面处、预留洞、预埋线盒及一些容易开裂的薄弱部位、适当增加补强钢筋。

③浇筑混凝土:预制叠合板混凝土浇捣过程中,根据混凝土塌落度情况,均匀、一次布料到位,确保布料厚度。同时适当控制振捣棒前进速度,保持均匀前行,严格控制振捣时间,混凝土停止下沉,表面平坦泛浆不再冒出气泡为准,确保混凝土达到最佳振捣效果,有效避免表面干缩裂缝的形成和发展。振捣时间不宜过长,掌控好第二次收面的时间,以防产生收缩裂缝。

④养护:在预制叠合板短驳至堆场后一周内,正是混凝土水化反应进行的关键时期。安排专人对所有预制叠合板表面洒水,确保构件保持湿润状态,保障混凝土的水化反应的正常进行,最终确保预制叠合板强度满足设计要求。蒸汽养护要控制升温降温的速度,出窑前控制温差在20℃以内,超过20℃需盖膜养护使温度逐渐降低。确保在初始养护期间的温差不宜过大,有效避免温度裂缝的产生。

⑤脱模:要严格按照操作规程,由于此时强度较低,这一期间很容易产生裂缝。使用平衡架起吊,吊点严格按设计的点位,起模强度不得低于15MPa。

⑥堆放:预制叠合板在拆模后严格按规格、楼层分类码放整齐,板之间隔离垫木统一垫木厚度,上下层预制叠合板间垫木同心设置,不同宽度叠合板层间支垫采用同一厚度垫木,垫木间距不大于1.2m,同一规格板块数较多时优先堆放在一起,不同规格板混装时,确保大板宽板在下、窄板小板在上,每堆叠合板最大堆放层数不宜超过6层,防止因构件堆放不当导致预制叠合板局部受力过大、应力集中,有效减少叠合板开裂现象。

⑦与项目部充分沟通:工地卸货、堆放、或直接吊到楼面时要提出厂家的合理要求,以免产生裂缝;对工地项目部支模方案要把关控制、现场同方案是否相符合、预制板下面同支模架是否搁置平整密实牢固的验收,察看记录。楼面浇筑混凝土时,输送泵管和布料机放置点可能会损坏叠合板而产生裂缝,特别是跨度过大部位,楼层施工时,对堆放材料的要求及振动荷载要求不应超过设计规定。楼层支模架拆除时,不应有较大振动,材料堆放不能超过设计值要求。

3 试验检测

以东阳市某中心小学为例,因叠合板开裂现象较明显,该小学特委托专业的检测公司随机抽检,对叠合板进行结构性能静荷载试验,确定叠合板是否满足承载力、挠度、裂缝宽度的规范要求。2022年9月在生产车间现场对2FPC103叠合板进行结构性能静荷载试验,本次试验建设单位、监理单位、施工单位均到场见证。在加载前,发现此构件底面存在6条明显可视裂缝。

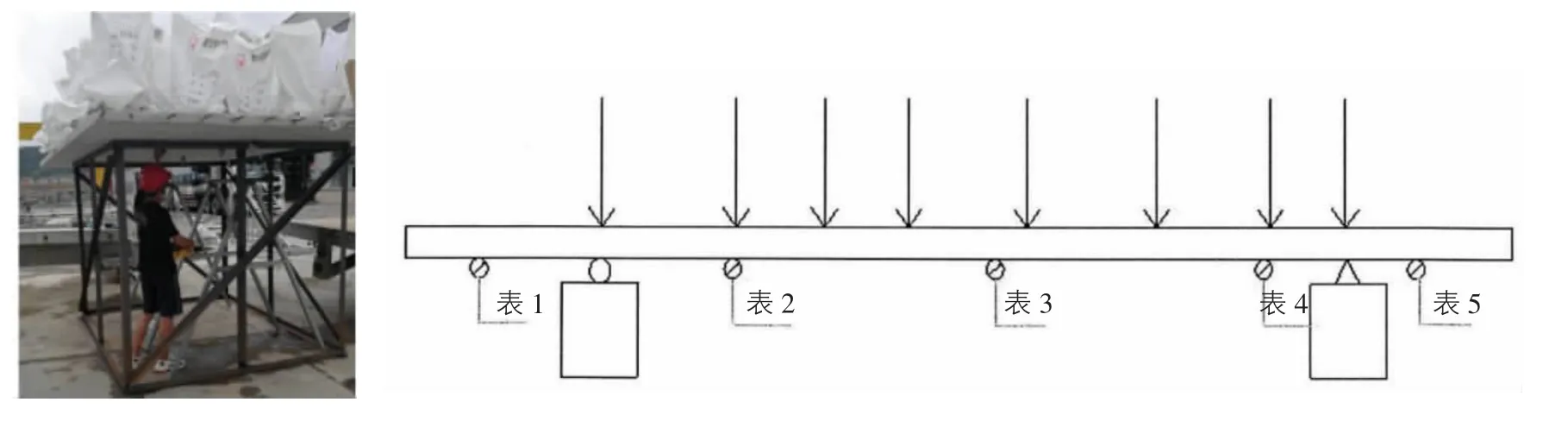

根据现场情况及规范要求,被检测的叠合板下部支撑方式按实际安装时搭设,与设计条件相符。本次试验共布置了5个测点,如图2所示;裂缝观测采用HC-U81型混凝土超声波检测仪。

图2 结构性能静荷载观测示意图

3.1 挠度观测结果

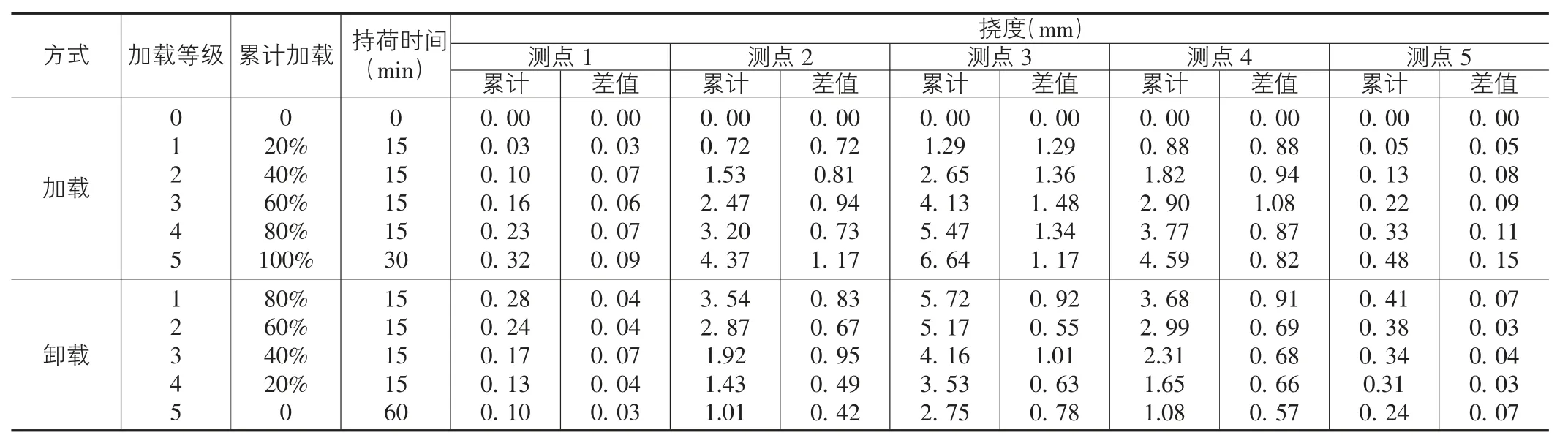

现场荷载试验修正后结果如表1所示;测点加载修正后曲线变化情况如图3所示。

图3 测点加载曲线变化图

表1 2FPC103叠合板挠度监测统计表

3.2 裂缝观测结果

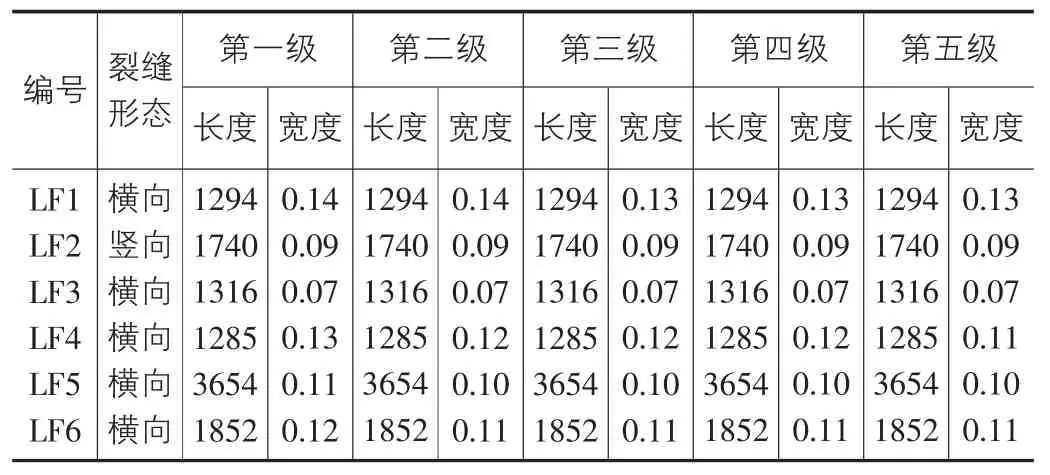

在加载前,发现构件底面存在6条明显可视裂缝;在加载过程中,共计存在4条竖向裂缝,最大裂缝宽度为0.14mm,最大裂缝长度为3647mm;在加载到最大加载值后,裂缝宽度最大变化值为0.04mm,卸载后裂缝宽度有明显恢复,具体数据如表2及表3所示,裂缝示意图见图4所示。

表2 加载裂缝监测统计表 单位:mm

表3 卸载裂缝监测统计表 单位:mm

图4 底部裂缝示意图

3.3 检测结论

①由检测结果可知抽检构件的挠度值、残余挠度均满足《混凝土结构试验方法标准》(GB 50152-2012)第9.4.2条的要求,所选构件结构性能满足规范要求。②试验过程中发现构件存在裂缝,最大裂缝宽度为0.14mm,最大裂缝变化量为0.04mm,本次试验所检2FPC103叠合板满足正常使用极限状态的要求。

4 结语

本文通过工程实践总结桁架钢筋混凝土叠合板开裂的原因及预防措施,借此与同行交流。工厂操作不当很容易引起叠合板开裂,控制原材料、规范操作、合理堆放、使用补强措施等可以大大较少叠合板裂缝的产生。同时,在实际工程中,裂缝是很难完全避免的,大部分浅表裂缝不影响结构安全,可修补解决。