基于5WHY原理的“问题整改分析法”的探索与实践

廖美英 LIAO Mei-ying

(中国航发贵州黎阳航空动力有限公司质量管理部,贵阳 550081)

1 概述

1.1 质量在航空装备制造业的重要性

“国家强,则质量必须强。”要实现强国梦,必须先建设质量强国。李克强总理也曾说过:“航空发动机是国之重器,是装备制造业的尖端,尽快在这一领域实现突破,对于增强我国经济和国防实力、提升综合国力具有重大意义。”在航空装备制造业,保证输出产品的高质量、高可靠性是基本要求,这是航空装备人应该坚守的底线,也是航空装备人对强军强国的践行。这也要求航空装备企业严要求、高标准进行全流程管控,从细节入手,抓住每个改进点,做实做深质量改进工作。

1.2 质量审核监督是航空装备制造企业查找问题和寻求改进点的重要手段

质量审核监督是衡量质量管理体系符合性的有效方法,查找质量管理体系存在问题和改进点的有效手段。内部审核监督的重要性,从GJB 9001C-2017《质量管理体系要求》[1]也可窥见,GJB 9001C-2017对内部审核的相关要求在第9.2条进行了明确,并在第9.3.2条规定应将审核结果作为管理评审的输入。目前航空装备企业对质量审核监督日益重视,审核监督的频次和力度较以前有了很大提高,各层级人员均对质量审核监督有了敬畏之心;但是又暴露出普遍存在“重检查,轻整改”的现象,导致出现问题整改效果不佳、反复发生的现象。

1.3 如何提高问题整改效果是质量审核监督的根本

目前,在航空装备制造业普遍对质量审核监督很重视,但在质量审核监督过程中却发现同一单位重复性问题时有发生的现象。经统计分析,公司2016年以来内外部质量审核监督问题发现,每年问题重复发生率均位于10%-20%之间。且整改过程中,问题一次整改通过率低,仅约10%;平均整改次数达4次/问题。可见,整改效果并不理想,部分问题整改未起到实效。如何提高整改能力,如何将整改落到实处,是质量审核监督作为质量管理体系发现问题的手段、寻找改进方向的工具的关键所在,也是进行质量审核监督的根本意义所在。

2 基于5WHY原理的“整改分析表”的实践应用

2.1 梳理流程,整改显性化,夯实整改基础

2.1.1 延伸完善整改流程

通常整改时,仅从“立即纠正”、“原因分析”、“纠正措施”、“举一反三”四个部分进行[2],但整改效果不佳,其实与流程不完善、不显性化有直接关系,通过对整改流程的系统分析,将整改流程扩充为7个步骤。(图1)

图1 整改流程七步走

在整改流程中增加两个环节:一是,明确要“成立整改团队”。解决“一个人整改,一个人拍脑袋”的现象,意在必须发挥团队作用,群策群力,将审核监督问题整改作为团队项目来进行,将以前口口相传的要求落到实处。且要求责任部门领导要牵头,要全程组织整改工作,以提供整改所需资源,把握问题整改的正确方向,监控问题整改效果。二是,强调要“深入‘领会’问题”。对问题事实的不同认知影响整改方向,决定了问题的整改成效,应确认问题的真实情况,找出不符合规定的所有问题点,以避免整改出现偏差和遗漏。

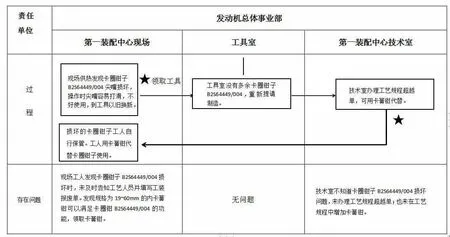

2.1.2 绘制过程流程图,让问题显性化

整改团队集思广益,分析问题发生涉及的所有环节,绘制流程图并标识出所有环节、环节所有者、各环节问题点;有助于整改团队针对所有问题点开展问题原因分析,且避免了遗漏问题。流程图绘制方法可采用如图2,在流程图中明确责任单位、过程、存在问题3部分,更易发现问题环节及责任单位或责任人。

图2 绘制问题发生过程流程图

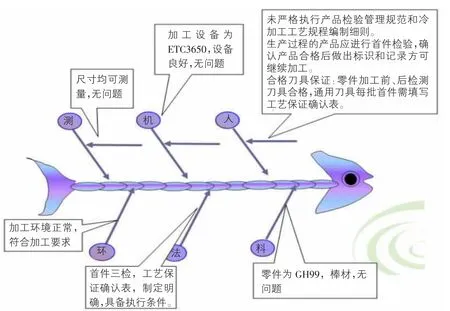

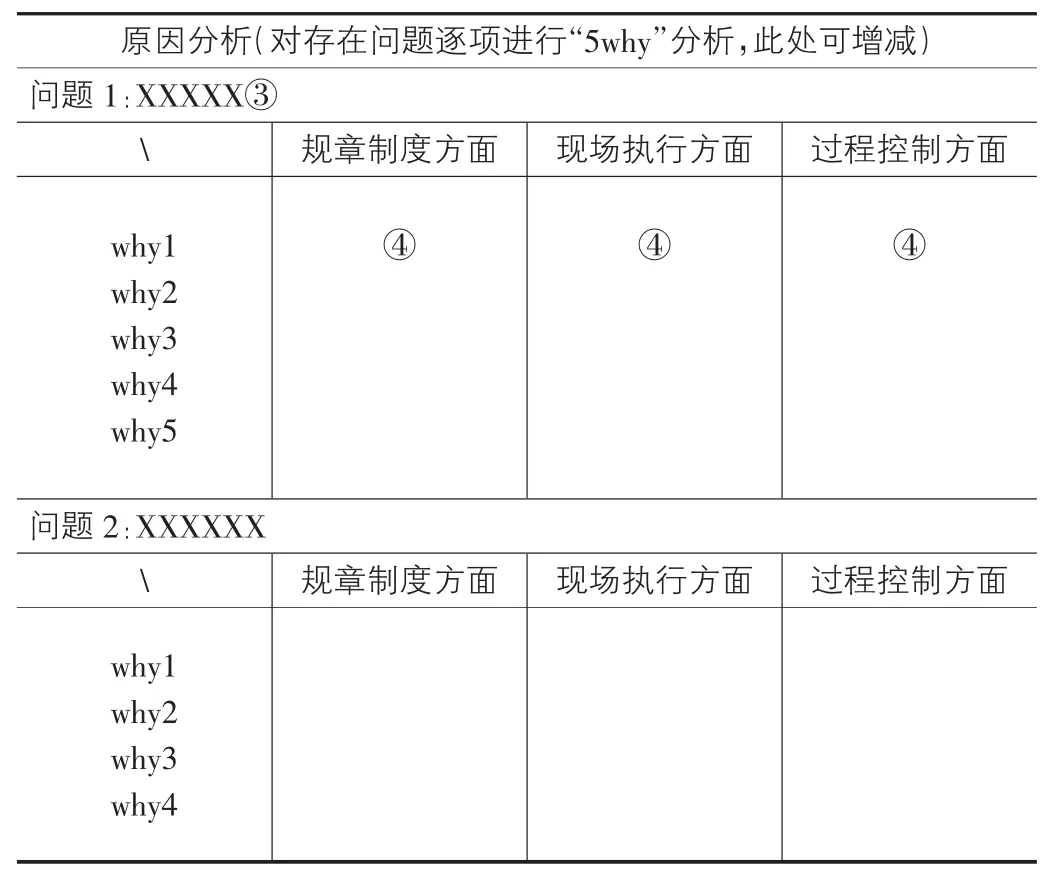

2.2 借助5WHY、鱼刺图等质量工具,追根溯源,系统开展原因分析(表1、图3)

图3 借助鱼刺图进行原因分析

表1 借助5WHY分析法进行原因分析

在以前的整改中,整改单位往往人为硬拍在一个原因上,通常这个原因并非事实原因或并非根本原因,在“貌似原因”的背后往往还有我们没有察觉到的原因。

比如在某分厂发生的首件检验未完成工人就加工了15件零件问题,看似是工人有章不循,故意违反质量程序;其实我们还可以利用5WHY分析方法继续往下多问个“为什么”,“为什么工人知道首件检验要求,还在未进行完首件检验的情况下继续加工零件”、“首件检验的效率是否能跟上工人加工需要”、“是否有赶工期、追进度的节点要求”。

分析时对于类似人为原因造成的问题,应多分析背后的影响因素,避免员工“背锅”,应减少或杜绝影响现场执行的因素。易执行、好执行,才能保证愿意执行。

除了5WHY分析方法,为使各类质量工具真正落地实践,倡导各单位整改时针对具体问题选择适用的质量工具,比如鱼刺图、思维导图等。借助质量工具,捋清整改思路,逐一排查,避免遗漏。

2.3 转变思想,制定措施考虑三方面

2.3.1 从技术上根治

人在质量工作中发挥着关键作用,人的质量意识、综合素质、技能水平是决定能不能做好质量工作的首要因素;但“人”的因素是不可靠的,不能完全地、百分之百地依赖人的质量意识,更重要的是通过技术手段和物理手段防止“人”产生和传递错误,技术手段是促进彻底解决问题的根本手段。

如在公司某部门检查其进行的职能工作日常监督检查问题整改情况发现,提供不出所有问题的整改措施表,其整改措施并非加强内部审查环节等增量工作,而是在信息平台建设时增加相关功能,实现检查发现的问题、整改要求措施和验证等统一在信息平台进行发布,信息平台带有对整改超节点等有报警功能,能够对检查发现问题进行全流程监督,确保检查发现的问题得到及时落实整改。

2.3.2 从管理上预防

制定管理措施的关键是梳理工作流程,提供有效的方法和工具,防范或减少错误发生的可能性。

如2020年质量管理体系内审时在某分厂检查发现装有重要件的一零件箱无重要件标识“Z”,经过5WHY分析发现该问题根本原因在于现场空零件箱摆放区域划分不合理,未按不同类别划分空零件箱摆放区域,导致现场零件箱混放,重要件零件使用了无“Z”标识零件箱。针对分析出的原因,在考虑“问题整改分析法”有效制定措施三方面之后,责任单位不是如以往一样仅采取培训、处罚等治标不治本的措施,而是重新规划了现场零件箱摆放区域,将其按所装零件类型划分为“关键件”零件箱摆放区、“重要件”零件箱摆放区、“普通件”零件箱摆放区。从而更有效地防止了零件箱误用,现场标识与可追溯性更强。

2.3.3 采取“减量”措施

工作内容越多,要求越多,工作强度越大,出错的可能性会不断增加。在制定措施时,应在满足需要的前提下少制定工作事项的措施,多制定减少工作事项的措施,减少源头上减少出错的可能性[3]。

如内审发现某分厂现场执行某排故卡片时,清洗工序完成后未及时提请检验检查,就进行下工序“抄炉号”;经5WHY分析,看似是工人质量意识淡薄,违章操作,其实背后存在影响现场执行的因素——排故卡片编排不合理,清洗和抄炉号均需要对叶片进行逐一检查,清洗、抄炉号均为同一工人,清洗情况和炉批号应同时检查,减少重复工作及叶片损坏风险。排故卡片编排不合理,不适应现场实际,工人使用不方便,“有章难循”促成工人“有章不循”。由此,该分厂不是单纯对责任工人予以处罚,而是根据现场实际情况反思工艺编制合理性,采取“减量”措施,梳理排故卡片编制流程与方法,在编排工艺时结合实际合理设置检验点,防止出现检验点设置重复问题。

2.4 固化成效,持续改进,完善“问题整改分析法”文件要求

为保障“问题整改分析法”长期有效执行,在公司质量审核指导性文件——公司年度质量审核计划中对“问题整改分析法”的应用范围、要求进行规定,对未按要求整改、未起到整改效果的单位进行予以处罚。由此在策划源头上对应用“问题整改分析法”进行明确规定。

3 结束语

3.1 初见成效

3.1.1 形成了自觉运用“问题整改分析法”的氛围

自2020年推广使用以来,各单位积极自觉应用“问题整改分析法”,截至目前,共对公司183项内外部审核问题运用了“问题整改分析法”,其中内审问题100%运用了该方法。

通过公司10余次边推广边结合实例案例的,面向各单位质量主管领导、质量助理、工区长、主管技术员的反复培训,各单位已基本掌握了如何正确运用“问题整改分析法”。通过培训宣贯,各单位对“问题整改分析法”表达了认同,认为能切实帮助其提升整改能力,部分单位能主动在内部监督发现问题整改时运用该方法,且在实际运用“问题整改分析法”遇到疑惑时不是随便应付,而是主动邀请公司相关人员再予以指导培训。

3.1.2 整改更深入,实效更明显

该方法的运用开启了公司质量问题整改的一个新征程,使得问题发生过程及原因分析过程显性化、逻辑化,能透过表面看到实质。从以前整改的几大段,向阐释整改过程转变,防止整改时出现“想当然”“拍脑袋”现象。

3.2 后续方向

“问题整改分析法”在公司的运用初见成效,但仍有不少改进点。一是,目前各单位一般问到第2个、第3个WHY就问不下去了,在资源、现场管理不断提升后,鼓励引导各单位继续往下问到第4个、第5个WHY。二是,目前在运用5WHY等质量工具分析原因方面各单位已运用得较得心应手,但是在有效制定措施的三方面做得仍然不足,只有个别单位跳出了惯常思维从技术、管理、“减量”等方面采取了措施,多数单位仍停留在制定短期易实施的措施上,缺少针对根本原因的长效措施。