合成氨制氢装置中预硫化耐硫变换催化剂的选择与应用

徐 凡

(惠生工程(中国)有限公司 河南化工设计院分公司,河南 郑州 450018)

CO变换催化剂是合成氨装置中一种重要的催化剂,其中钴钼系耐硫变换催化剂经过近几十年的升级优化,在合成氨装置中应用最为广泛。传统的钴钼系耐硫变换催化剂的活性组分是氧化态的,不具有活性,需还原为硫化态具有活性后方可使用。

随着科技的进步和发展,研究者在传统Co-Mo系耐硫变换催化剂的基础上进一步研发出了器外硫化技术,通过这种技术生产出的催化剂称为预硫化催化剂。该催化剂具有如下优点:①催化活性高,活性组分的硫化深度深;系统升温后就可以通入工艺气,大大减少了开车时间和成本;预硫化催化剂已是硫化态,避免了传统催化剂在反应器内还原活化过程中的剧烈升温。②硫化过程需要专用硫化设备、硫化剂和电仪设备等,减少了建设与维护成本,减少了开车活化还原的复杂操作,过程安全环保。

1 装置简介

福建申远新材料有限公司二期年产40万t聚酰胺一体化项目设计规模为年产30万t合成氨、氢气75 000 Nm3/h,年操作时间8 000 h,操作弹性范围为40%~110%。该装置采用HT-L粉煤加压气化工艺,出气化单元粗煤气温度为209.2 ℃,压力为4.0 MPa。变换单元选择了目前较为主流的等温变换工艺,采用南京敦先的可控移热(等温变换)变换技术,并配合使用预硫化催化剂。出变换单元变换气成分要求:CO(干基)≤0.4 %(干基,物质的量分数),NH3≤ 2×106,粗煤气进口硫醇+硫醚≤100×10-6条件下,保证系统出口硫醇+硫醚≤1×10-6,系统压降<0.25 MPa。

该项目变换系统流程如下:来自气化的粗煤气(209.2 ℃,4.0 MPa)进入1#气液分离器分离挟带的水分后,进入煤气预热器,与变换气换热至约240 ℃,进入脱毒槽,除去有害物质;脱毒后进入1#可控移热变换反应器内进行反应,并副产4.2~4.6 MPa饱和蒸汽,出1#可控移热变换反应器的变换气进入煤气预热器预热粗煤气,变换气、回变换的解吸气、180 ℃锅炉水及来自1#汽包副产的4.2 MPa饱和蒸汽一起进入蒸汽混合器;混合后的变换气进入2#可控移热变换反应器内反应,使CO含量降至约0.4%(干基,物质的量分数),出2#可控移热变换反应器的变换气分两股,一股进入除氧水加热器加热除氧水,一股进入冷凝液加热器加热冷凝液,之后变换气混合依次进入脱盐水加热器、2#气液分离器、空冷器、3#气液分离器,变换气冷却器降温至40 ℃后进入脱氨塔,经洗涤脱除变换气中的NH3后送到下一工段。

2 预硫化耐硫变换催化剂的选择

目前,市场上出现的预硫化催化剂有两种类型:硫化态催化剂和载硫型催化剂。硫化态催化剂是指供应商自建一个反应器,装入氧化态催化剂,通入H2、硫化剂等;按照实际生产中CO变换装置中的硫化方式模拟硫化过程,硫化后将催化剂降至室温,装入铁桶中并用N2保护,且在运输、装填、投用时均需要用N2保护,避免空气接触。这种预硫化催化剂的缺点如下:①由于这种催化剂在自建反应器中操作条件(如温度、压力)较低,在装置中硫化不彻底,催化剂活性低;②不能接触空气,接触空气会氧化失去活性;③硫化态催化剂存在安全隐患,操作不方便,在包装、运输、装填时须保证不能接触空气,如果遇到空气发生氧化,容易造成催化剂的温度急剧上升,给操作人员和设备带来极大的安全风险。

载硫型催化剂技术实际为器外载硫器内再硫化技术,即先在器外将催化剂负载上元素硫、无机或有机硫化剂,然后再装填至工业装置,之后需要在30%左右的低负荷运行情况下运行48 h以上(后续工段不能直接出产品,需要持续放空),以便使得该催化剂能借助气化过来的工艺气中的氢气进行再硫化。或者该催化剂在升温过程中/升温后期需要配氢或工艺气进行再硫化。这种催化剂有如下缺点:①由于负载的硫含量低,非但不能减少开车时间,甚至会延长这个过程,当装置低负荷放空运行时,会损失大量的工艺气,增加开车成本;②所负载的硫极易流失、器内再硫化时会发生集中放热;③有些厂家在该催化剂中添加硫代硫酸钾,钾离子流失后发生聚集氯离子的效应,易引起设备腐蚀。这种类型催化剂技术最早在炼油行业的钴钼加氢催化剂中试用,由于以上缺点较多,现在应用的较少。

鉴于以上两种催化剂的弊端,本项目选择了一种新型预硫化催化剂(以下简称KC预硫化催化剂),该催化剂是传统载硫型催化剂的升级,它经过特殊的工艺深度硫化后,再钝化处理。因此装填、运输过程中不需要任何保护,且与常规催化剂相比活性高、强度大、结构稳定,装填后用氮气升温即可,升温导气后即可提至满负荷运行,钝化物质会分解成无毒害、无腐蚀性的水、氮气、二氧化碳等,随升温所用的氮气排出,对设备安全更有保障。此外,该催化剂对蒸汽的适应能力宽,可在较宽水气比、宽硫条件和露点+15 ℃的条件下操作,CO转化率高。具有高的有机硫和HCN的转化性能,对金属羰基化合物具有高的分解性能,具有较高的脱砷性能和抗砷能力,抗污染能力强。

3 预硫化耐硫变换催化剂的应用

3.1 常规氧化态催化剂与KC预硫化催化剂性质对比

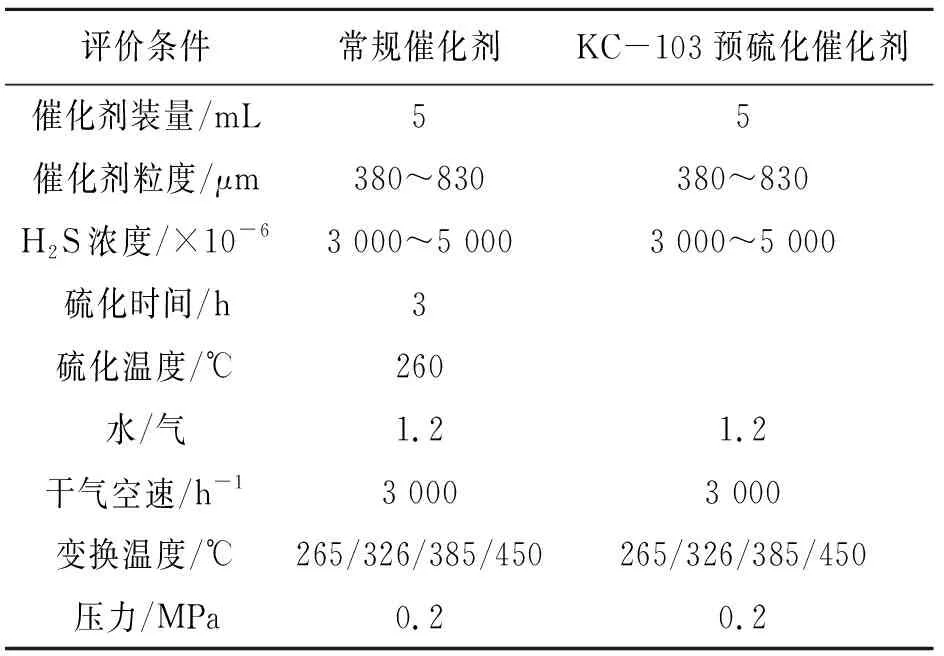

常规氧化态催化剂(即传统钴钼系耐硫变换催化剂,活性组分是氧化态),活性组分氧化态与KC预硫化催化剂的实验评价条件如表1所示。

表1 常规氧化态催化剂与KC预硫化催化剂实验评价条件

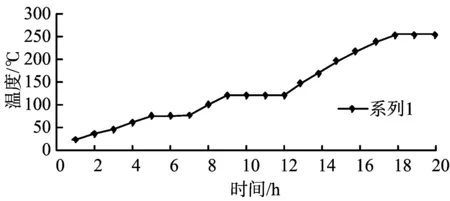

经在线测评实验证明,KC-103S器外预硫化催化剂的活性高于常规态催化剂15%左右,对比曲线如图1所示。

图1 预硫化催化剂与常规催化剂变换活性对比

3.2 KC预硫化催化剂的性质

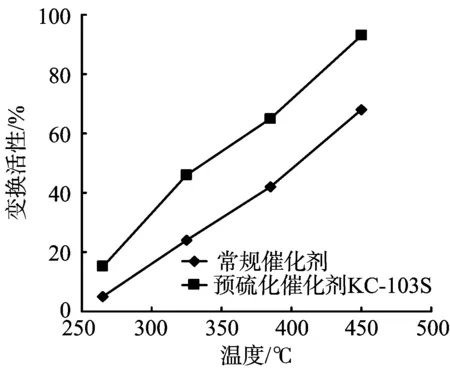

本项目采用两段等温变换,相比于绝热变换,等温变换操作温度较低,尤其是二变炉对催化剂的低温性能要求较高,因此,两个炉子采用两种不同的催化剂,催化剂的物性数据如表2所示。

3.3 催化剂的装填

KC预硫化催化剂在经过特殊技术钝化处理后,在表面形成了一层保护膜,可避免室温下的氧化反应,因此跟常规催化剂一样装填、运输过程中不需要任何保护,该催化剂运输采用吨袋包装。

1#可控移热变换反应器的装填量为116 m3,2#可控移热变换反应器的装填量为103 m3,脱毒剂的装填量为37×2 m3。

表2 催化剂的物化性能及使用条件

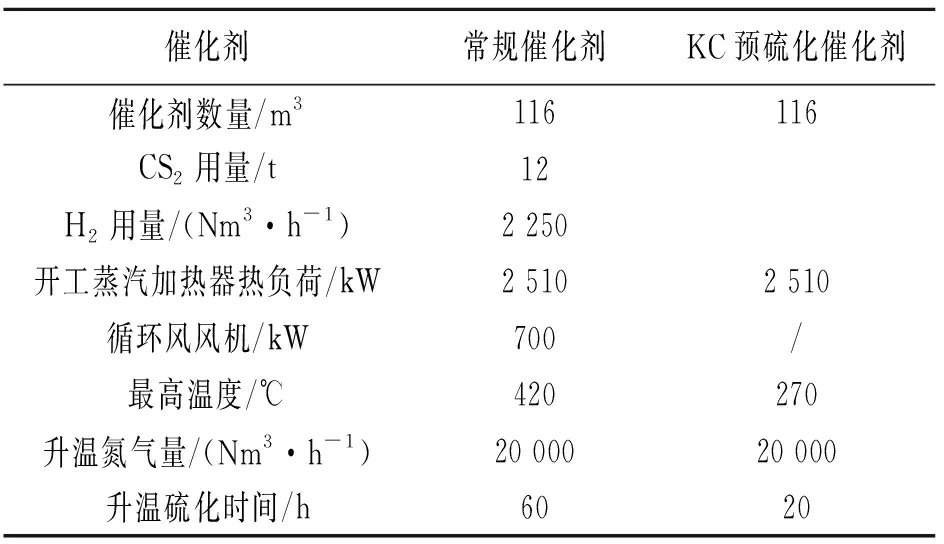

3.4 催化剂的升温

KC催化剂升温过程仅需要使用N2,由升温曲线(图2)可以看出,升温时间约20 h,升温过程中升温速率平稳,不会发生超温及温度波动大的情况,操作简单。

图2 催化剂升温曲线(加热氮气量在20 000 Nm3/h以上的标准曲线)

3.5 催化剂的导气开工

将床层温度升至260 ℃,保持恒定3 h,调节入口温度开始缓慢引入原料气进行导气。先引入粗煤气(流量5 000~10 000 Nm3/h),适当减小N2流量。调节开工蒸汽加热器出口N2温度,维持可控移热变换反应器入口温度在220 ℃以上,并依据床层温度的变化增加粗煤气的量。当催化剂床层无太大波动时,可逐步增加粗煤气的量,同时减小N2的量;当反应热量可以保持可控移热变换反应器入口温度,停止通入N2。加大粗煤气量,同时提温、提压,最终将粗煤气全部导入可控移热变换反应器中。

3.6 经济效益对比

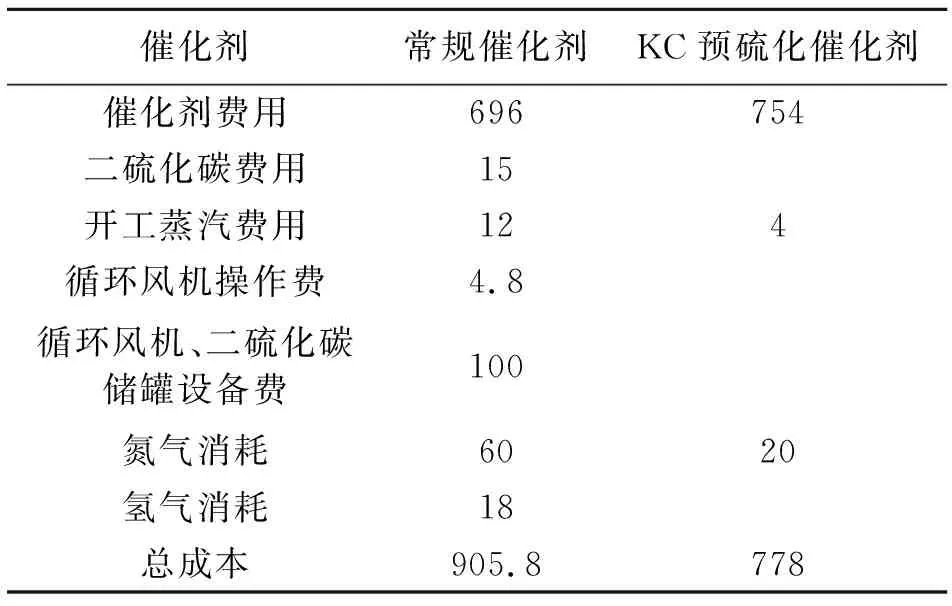

常规催化剂与KC预硫化催化剂的升温硫化条件对比(以一变炉为例)见表3。

表3 升温硫化条件对比

常规催化剂与KC预硫化催化剂的经济效益对比(以一变炉为例)如表4所示。与常规催化剂相比,开车时间节省40 h,NH3减少1 500 t,增加利润45万元。

表4 经济效益对比 万元

3.7 催化剂的运行数据

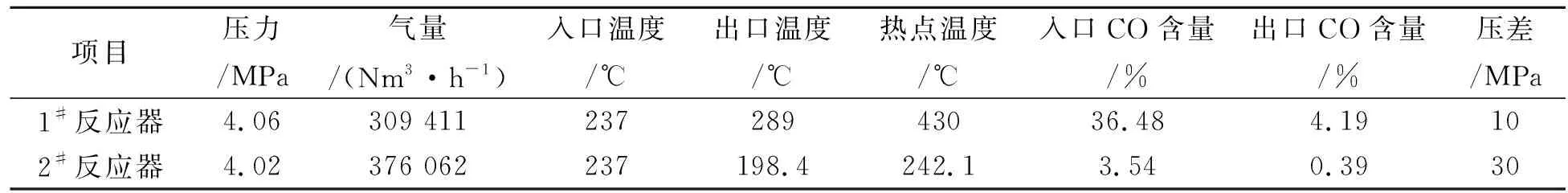

变换单元已于2022年4月底导气成功,运行参数如表5所示。

表5 使用预硫化催化剂KC103S、KC102S运行数据

4 总结

该装置已于2022年4月底试车成功,变换单元各项生产指标与设计值吻合,基本达到预期使用效果;KC预硫化耐硫变换催化剂在开车时只用N2升温后就可以导入粗煤气生产,简化并缩短了开车操作流程,减少了开车时间。由于不需要器内硫化,同氧化态催化剂相比,避免了硫化期间排放污染物的问题,在经济效益和环保效益上有明显的优势。目前,国内预硫化耐硫催化剂市场尚不够规范,几家市场占有率较高的预硫化催化剂厂家均使用企业标准作为验收标准,使得用户在选择催化剂厂家时无法统一标准,建议今后在研发新催化剂产品的同时,应继续完善国家相关标准机制,使用户在购买产品时能够得到更好的保障。